Устьянский лесопромышленный комплекс

Где-то 600 км от Архангельска, казалось бы та ещё глушь:). Не пугаясь, прохожу пост охраны Устьянского лесопромышленного комплекса и … Ой, извините, а я сменную обувь забыл! Вот именно такие первые ощущения у меня появились, когда я попал на их территорию. Представляете, наливные бетонные полы, прям там, где даже брёвна лежат, про цеха завода вообще молчу. Какая чистота и красота и, конечно, самое современное в мире оборудование. И это - Россия! Но даже не это главное. Здесь удалось поменять менталитет людей, они тут все работают с большим удовольствием и на общее благо. Походу дела настали такие времена, что буржуи теперь к нам за опытом должны ездить, а не мы к ним. Вот такое образцово-показательное предприятие из лесной отрасли я и покажу сегодня.

Итак, Группа компаний «УЛК» - это крупнейший в России лесной холдинг по масштабам заготовки и производству пиломатериалов. Группа объединяет в себе предприятия, занимающиеся заготовкой, глубокой переработкой древесины, утилизацией отходов лесопиления и даже лесовосстановлением. Все вместе они создают замкнутый производственный цикл. Заготовкой леса Группа «УЛК» занимается по скандинавскому методу. А это значит - в почёте полная автоматизация всех процессов, начиная с сырья, заготовка, которого производится безвредным сортиментным методом. При этом все предприятия работают на безотходной основе, используя ресурсосберегающие технологии. Общая численность работников Группы на сегодня составляет более 5 300 человек, а в ближайшем будущем коллектив Группы компаний вырастет до 7 500 человек.

2. Лес сюда поступает, как автомобильным, так и железнодорожным транспортом.

На данный момент структура холдинга выглядит следующим образом:

Сегмент лесозаготовки - это четыре леспромхоза в составе Устьянской лесозаготовительной компании: Устьянский, Плесецкий, Виноградовский и Пинежский.

В сфере лесопереработки работают четыре предприятия: Устьянский лесопромышленный комплекс (на которм мы с вами и находимся) с объёмом переработки 1,5 млн м³ в год, Пестовский лесопромышленный комплекс - 500 тыс м³ в год, Вельский лесопромышленный комплекс (бывшее ООО «ЛПК Север») - 500 тыс м³ в год и Соломбальский лесопромышленный комплекс (бывшее ООО «Поморская лесопильная компания»), на территории которого в ближайшие 2-3 года будет построен близнец Устьянского завода с объёмом переработки 1,5 млн м³ в год.

Кроме этого в составе Холдинга есть и своя ООО «Устьянская теплоэнергетическая компания» (она вырабатывает тепловую энергию для пос. Октябрьский), но о ней я расскажу отдельно в другой раз.

3.

4. Чтобы добиться такой красоты они специально построили для себя бетонный завод. Если честно, просто надоело грязь месить, да и бетон сильно положительно влият на производительность труда. Да, и работать в таких условиях одно удовольствие.

5. Сегодня завод производит 30 м3 бетона в час, в сутки около 500 м3

Устьянский лесопромышленный комплекс находится в посёлке Октябрьский Устьянского района Архангельской области. Он был построен с нуля, на территории где ещё недавно стоял лес. История предприятия началась в 2005 году, когда на площадке близ поселка Костылево в Устьянском районе Архангельской области, где имелся железнодорожный тупик, был введен в эксплуатацию терминал для сортировки и отгрузки круглого леса, заготавливаемого в радиусе 150 км от терминала. На площадке осуществлялась сортировка заготовленных лесоматериалов, которые отправлялись затем потребителям. В 2008 году был заложен первый камень в строительство нового лесопильного производства, проектной мощностью 200-250 тыс. м3 сырья в год. Да, после этого лесной ребёнок подрос.

6. Линия сортировки бревен фирмы Hekotek.

7. А ведь мне даже дали немного порулить :).

8.

В кратчайшие сроки площадка была разрублена, подготовлена к строительству, забетонировано 42 гектара, на ней и были построены основные цеха. К заводу подвели железнодорожные и технологические транспортные пути, была создана и другая необходимая инфраструктура. При выборе оборудования ориентировались исключительно на мировых лидеров. Поэтому в цехах завода можно встретить такие имена, как Hekotek, Veisto, Valon Kone, Soderhamn, Kitsel и другие. Открытие лесоперерабатывающего завода состоялось 22 октября 2011 года, а уже в 2012 году его производственная мощность позволяла переработать около 300 тыс. м3 пиловочных бревен в год.

9.

10.

За сортировку леса здесь отвечают три вот таких сортировочных линии: на 12, 14 карманов для сортировки балансовой древесины, и на 60 карманов - для сортировки пиловочника. Перед нами сортировочная линия круглых лесоматериалов на 60 карманов мощностью 1 млн м³ в год, которая была запущена в 2013 году. Представляете, она сортирует пиловочник с точностью до 1 мм.

11.

12. После сортировки весь пиловочник отправляется на завод, балансы отгружаются потребителю.

13.

14. На заводе работает котельная итальянской фирмы Uniconfort. Её установленная мощность составляет 11,6 мегаватт/час.

Котельная работает на отходах лесопиления полностью в автоматическом режиме, обеспечивает технологическим теплом сушильный комплекс и отопление производственных помещений, а также офиса и общежития, которое также находится на территории Комплекса.

15.

16.

Переработка пиловочника начинается в лесопильном цехе. Первым делом из штабелей отсортированный пиловочник фронтальными погрузчиками доставляется на раскатной стол линии подачи и уже далее в лесопильный цех.

17.

18. Подача бревен на линию лесопиления

На пути бревно проходит сквозь сканер, который определяет ориентацию вершины относительно направления движения. В зависимости от полученного результата разворотное устройство всегда поворачивает бревно так, чтобы оно двигалось в цех вершиной вперёд.

19.

20.

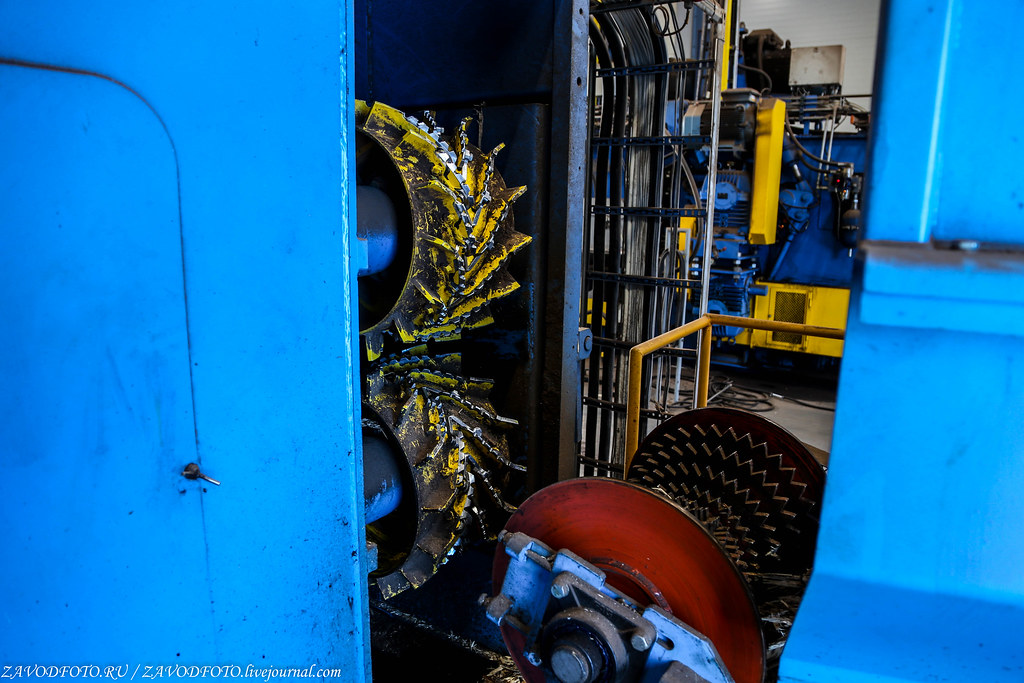

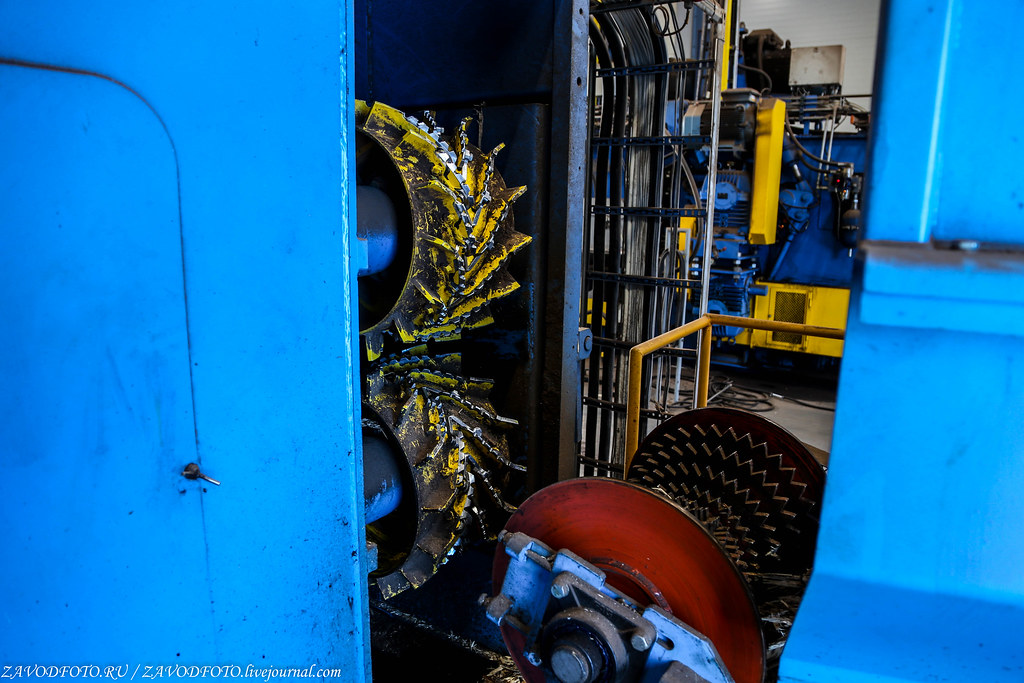

Могучий трёхроторный окорочный станок делают всё, чтобы качество окорки было отменным.

21.

22.

23. Операторная лесопильного цеха.

На следующем этапе две линии станков доводят лес до нужного сечения. После чего обрезные пиломатериалы поступают на линию сортировки сырых пиломатериалов.

24.

25. Распиловка осуществляется на двух параллельных лесопильных линиях HewSaw R200 A.1 финской компании Veisto.

26.

27.

На следующем этапе доски подвергаются предварительной выборочной торцовке обзольной части и гнили и сортируются по сечениям.

28.

29.

30. Линия сортировки сырых пиломатериалов

Отсортированные пиломатериалы поступают на штабелеформирующую машину и укладываются в сушильные пакеты.

31.

На Устьянском лесопромышленном комплексе всего 22 сушильных камеры, из них чешских Katres (два блока - шесть и восемь камер объемом 200 м3 каждая установлены в 2010 году) и итальянских Baschild (две объемом 100 м3 и шесть камер объемом 200 м3 установлены в 2013 году). Процесс сушки полностью автоматизирован, заданные параметры контролируются и поддерживаются автоматически.

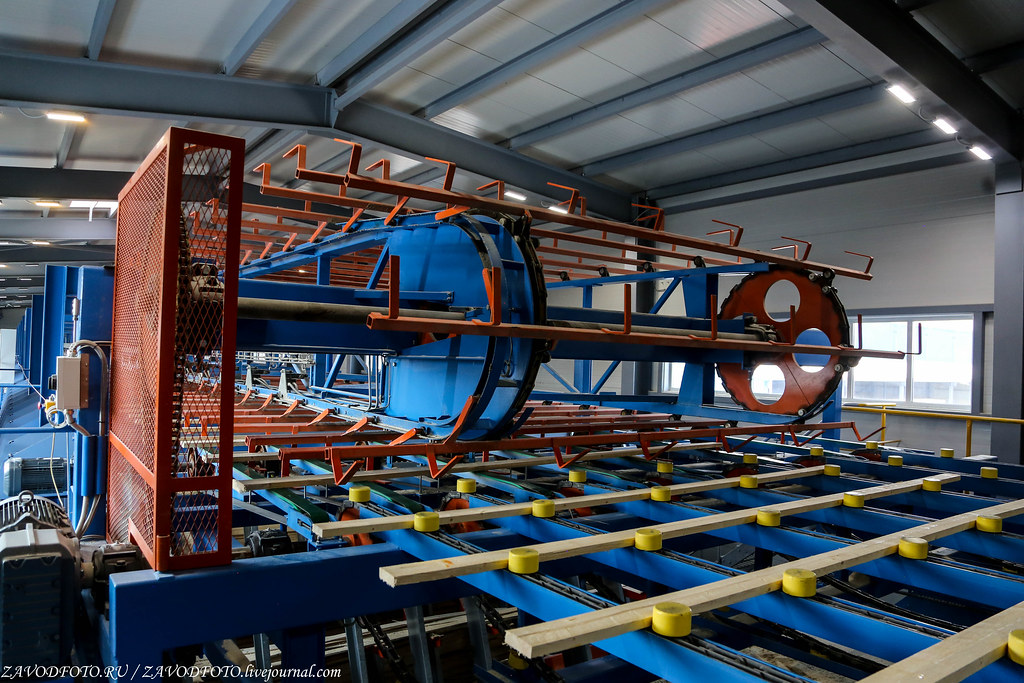

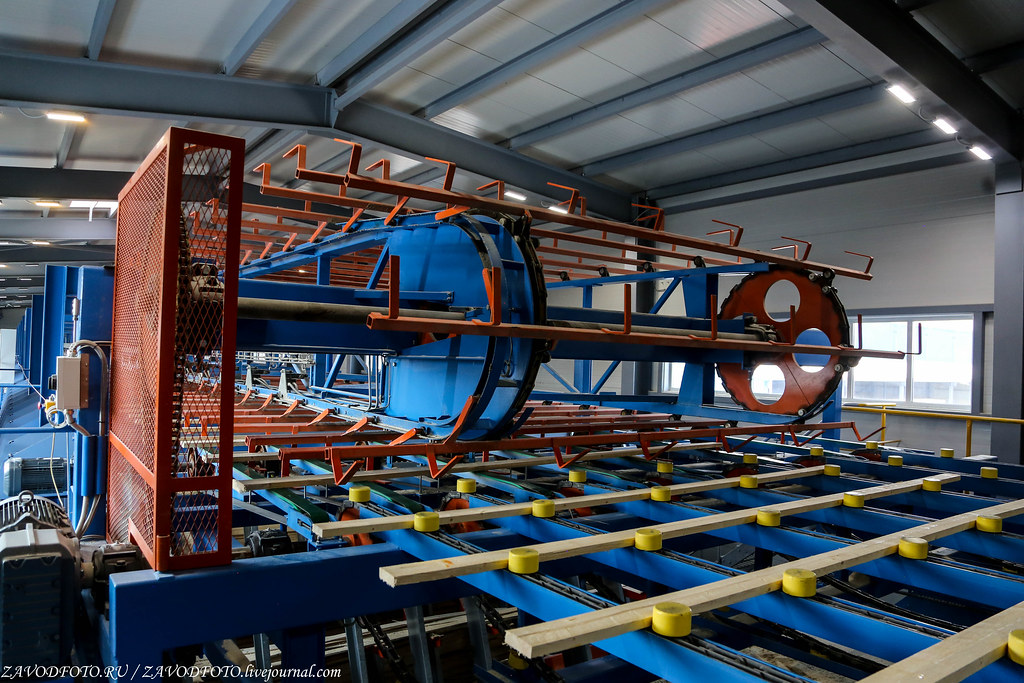

32. Сушильный комплекс.

33. Цех сортировки сухих пиломатериалов и Линия сортировки сухих пиломатериалов (Hekotek)

34. Мимо такого Скан-Секьюрити ещё никто без спроса не проходил

На линии сортировки сухих пиломатериалов размещен бесконтактный влагомер, три датчика измеряют каждую доску, и если влажность превышает транспортную (18-22%), то пиломатериал отправляют на досушку.

35.

Всего на линии 50 карманов, скорость сортировки - до 120 досок в минуту.

36.

Наша сухая обрезная доска торцуется на триммере, сортируется с помощью сканера по сортам, проходит через измерители геометрических размеров и раскладывается по карманам.

37.

38.

Далее пиломатериалы на пакетоформирующей машине укладываются в плотный транспортный пакет, упаковываются с пяти сторон в плёнку, обвязываются и по транспортёру передаются в склад готовой продукции. И уже знаменитая устьянская медьвежья лапа готова покорять весь мир!

39.

40. Для перегрузки контейнеров тут задействованы два брата близнеца - ричстакеры.

41. В настоящее время 100% продукции отгружается на экспорт.

42. Производство топливных брикетов. Этот завод открылся совсем недавно - 10 марта 2018 года.

Топливные брикеты производятся из древесных остатков путём прессования. Между прочим, они имеют ряд существенных преимуществ перед обычными видами топлива (углём и дровами) и подходят для использования как в обычных печах, так и котельных в частных домах.

43.

44.

45.

46.

47.

48. Завод по производству пеллет построен компанией Amandus Kahl.

49.

50.

51. Мощность завода составляет 20 т/ч или до 150 тыс. тонн древесно-топливных гранул в год. Большая часть этой продукции уходит в Европу, прежде всего, в Германию.

52. Большое спасибо всей Группе компаний «УЛК» за возможность здесь побывать! Вы реально классные!

Большое спасибо Союз «Архангельская ТПП» за организацию такой интересной и познавательной поездки!

Из серии Сделано в Архангельске:

Ещё из моих поездок по Архангельской области:

#ГдепромышленностьтамЯ #Промблогер1 #СделановАрхангельске #tpparh #ТППАО #Архангельск #Блогередетпозаводам #АрхангельскаяТПП #Архангельскаяобласть #Устьянскийлесопромышленныйкомплекс #УЛК

Р. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятие есть, что показать - "Как это делается и почему именно так!", мы всегда рады принять участие. Не стесняйтесь, пишите нам сами akciirosta@yandex.ru и расскажите о себе, пригласив нас к ВАМ в гости. Берите пример с лидеров!

Уже более 400 предприятий открыли перед нами свои двери, а вот и мои репортажи оттуда:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Мы всегда рады новым друзьям, добавляйтесь и читайте нас в:

А ещё прошу всех в гости: http://ok.ru/zavodfoto и https://www.facebook.com/groups/ZAVODFOTO/

Итак, Группа компаний «УЛК» - это крупнейший в России лесной холдинг по масштабам заготовки и производству пиломатериалов. Группа объединяет в себе предприятия, занимающиеся заготовкой, глубокой переработкой древесины, утилизацией отходов лесопиления и даже лесовосстановлением. Все вместе они создают замкнутый производственный цикл. Заготовкой леса Группа «УЛК» занимается по скандинавскому методу. А это значит - в почёте полная автоматизация всех процессов, начиная с сырья, заготовка, которого производится безвредным сортиментным методом. При этом все предприятия работают на безотходной основе, используя ресурсосберегающие технологии. Общая численность работников Группы на сегодня составляет более 5 300 человек, а в ближайшем будущем коллектив Группы компаний вырастет до 7 500 человек.

2. Лес сюда поступает, как автомобильным, так и железнодорожным транспортом.

На данный момент структура холдинга выглядит следующим образом:

Сегмент лесозаготовки - это четыре леспромхоза в составе Устьянской лесозаготовительной компании: Устьянский, Плесецкий, Виноградовский и Пинежский.

В сфере лесопереработки работают четыре предприятия: Устьянский лесопромышленный комплекс (на которм мы с вами и находимся) с объёмом переработки 1,5 млн м³ в год, Пестовский лесопромышленный комплекс - 500 тыс м³ в год, Вельский лесопромышленный комплекс (бывшее ООО «ЛПК Север») - 500 тыс м³ в год и Соломбальский лесопромышленный комплекс (бывшее ООО «Поморская лесопильная компания»), на территории которого в ближайшие 2-3 года будет построен близнец Устьянского завода с объёмом переработки 1,5 млн м³ в год.

Кроме этого в составе Холдинга есть и своя ООО «Устьянская теплоэнергетическая компания» (она вырабатывает тепловую энергию для пос. Октябрьский), но о ней я расскажу отдельно в другой раз.

3.

4. Чтобы добиться такой красоты они специально построили для себя бетонный завод. Если честно, просто надоело грязь месить, да и бетон сильно положительно влият на производительность труда. Да, и работать в таких условиях одно удовольствие.

5. Сегодня завод производит 30 м3 бетона в час, в сутки около 500 м3

Устьянский лесопромышленный комплекс находится в посёлке Октябрьский Устьянского района Архангельской области. Он был построен с нуля, на территории где ещё недавно стоял лес. История предприятия началась в 2005 году, когда на площадке близ поселка Костылево в Устьянском районе Архангельской области, где имелся железнодорожный тупик, был введен в эксплуатацию терминал для сортировки и отгрузки круглого леса, заготавливаемого в радиусе 150 км от терминала. На площадке осуществлялась сортировка заготовленных лесоматериалов, которые отправлялись затем потребителям. В 2008 году был заложен первый камень в строительство нового лесопильного производства, проектной мощностью 200-250 тыс. м3 сырья в год. Да, после этого лесной ребёнок подрос.

6. Линия сортировки бревен фирмы Hekotek.

7. А ведь мне даже дали немного порулить :).

8.

В кратчайшие сроки площадка была разрублена, подготовлена к строительству, забетонировано 42 гектара, на ней и были построены основные цеха. К заводу подвели железнодорожные и технологические транспортные пути, была создана и другая необходимая инфраструктура. При выборе оборудования ориентировались исключительно на мировых лидеров. Поэтому в цехах завода можно встретить такие имена, как Hekotek, Veisto, Valon Kone, Soderhamn, Kitsel и другие. Открытие лесоперерабатывающего завода состоялось 22 октября 2011 года, а уже в 2012 году его производственная мощность позволяла переработать около 300 тыс. м3 пиловочных бревен в год.

9.

10.

За сортировку леса здесь отвечают три вот таких сортировочных линии: на 12, 14 карманов для сортировки балансовой древесины, и на 60 карманов - для сортировки пиловочника. Перед нами сортировочная линия круглых лесоматериалов на 60 карманов мощностью 1 млн м³ в год, которая была запущена в 2013 году. Представляете, она сортирует пиловочник с точностью до 1 мм.

11.

12. После сортировки весь пиловочник отправляется на завод, балансы отгружаются потребителю.

13.

14. На заводе работает котельная итальянской фирмы Uniconfort. Её установленная мощность составляет 11,6 мегаватт/час.

Котельная работает на отходах лесопиления полностью в автоматическом режиме, обеспечивает технологическим теплом сушильный комплекс и отопление производственных помещений, а также офиса и общежития, которое также находится на территории Комплекса.

15.

16.

Переработка пиловочника начинается в лесопильном цехе. Первым делом из штабелей отсортированный пиловочник фронтальными погрузчиками доставляется на раскатной стол линии подачи и уже далее в лесопильный цех.

17.

18. Подача бревен на линию лесопиления

На пути бревно проходит сквозь сканер, который определяет ориентацию вершины относительно направления движения. В зависимости от полученного результата разворотное устройство всегда поворачивает бревно так, чтобы оно двигалось в цех вершиной вперёд.

19.

20.

Могучий трёхроторный окорочный станок делают всё, чтобы качество окорки было отменным.

21.

22.

23. Операторная лесопильного цеха.

На следующем этапе две линии станков доводят лес до нужного сечения. После чего обрезные пиломатериалы поступают на линию сортировки сырых пиломатериалов.

24.

25. Распиловка осуществляется на двух параллельных лесопильных линиях HewSaw R200 A.1 финской компании Veisto.

26.

27.

На следующем этапе доски подвергаются предварительной выборочной торцовке обзольной части и гнили и сортируются по сечениям.

28.

29.

30. Линия сортировки сырых пиломатериалов

Отсортированные пиломатериалы поступают на штабелеформирующую машину и укладываются в сушильные пакеты.

31.

На Устьянском лесопромышленном комплексе всего 22 сушильных камеры, из них чешских Katres (два блока - шесть и восемь камер объемом 200 м3 каждая установлены в 2010 году) и итальянских Baschild (две объемом 100 м3 и шесть камер объемом 200 м3 установлены в 2013 году). Процесс сушки полностью автоматизирован, заданные параметры контролируются и поддерживаются автоматически.

32. Сушильный комплекс.

33. Цех сортировки сухих пиломатериалов и Линия сортировки сухих пиломатериалов (Hekotek)

34. Мимо такого Скан-Секьюрити ещё никто без спроса не проходил

На линии сортировки сухих пиломатериалов размещен бесконтактный влагомер, три датчика измеряют каждую доску, и если влажность превышает транспортную (18-22%), то пиломатериал отправляют на досушку.

35.

Всего на линии 50 карманов, скорость сортировки - до 120 досок в минуту.

36.

Наша сухая обрезная доска торцуется на триммере, сортируется с помощью сканера по сортам, проходит через измерители геометрических размеров и раскладывается по карманам.

37.

38.

Далее пиломатериалы на пакетоформирующей машине укладываются в плотный транспортный пакет, упаковываются с пяти сторон в плёнку, обвязываются и по транспортёру передаются в склад готовой продукции. И уже знаменитая устьянская медьвежья лапа готова покорять весь мир!

39.

40. Для перегрузки контейнеров тут задействованы два брата близнеца - ричстакеры.

41. В настоящее время 100% продукции отгружается на экспорт.

42. Производство топливных брикетов. Этот завод открылся совсем недавно - 10 марта 2018 года.

Топливные брикеты производятся из древесных остатков путём прессования. Между прочим, они имеют ряд существенных преимуществ перед обычными видами топлива (углём и дровами) и подходят для использования как в обычных печах, так и котельных в частных домах.

43.

44.

45.

46.

47.

48. Завод по производству пеллет построен компанией Amandus Kahl.

49.

50.

51. Мощность завода составляет 20 т/ч или до 150 тыс. тонн древесно-топливных гранул в год. Большая часть этой продукции уходит в Европу, прежде всего, в Германию.

52. Большое спасибо всей Группе компаний «УЛК» за возможность здесь побывать! Вы реально классные!

Большое спасибо Союз «Архангельская ТПП» за организацию такой интересной и познавательной поездки!

Из серии Сделано в Архангельске:

Ещё из моих поездок по Архангельской области:

#ГдепромышленностьтамЯ #Промблогер1 #СделановАрхангельске #tpparh #ТППАО #Архангельск #Блогередетпозаводам #АрхангельскаяТПП #Архангельскаяобласть #Устьянскийлесопромышленныйкомплекс #УЛК

Р. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятие есть, что показать - "Как это делается и почему именно так!", мы всегда рады принять участие. Не стесняйтесь, пишите нам сами akciirosta@yandex.ru и расскажите о себе, пригласив нас к ВАМ в гости. Берите пример с лидеров!

Уже более 400 предприятий открыли перед нами свои двери, а вот и мои репортажи оттуда:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Мы всегда рады новым друзьям, добавляйтесь и читайте нас в:

А ещё прошу всех в гости: http://ok.ru/zavodfoto и https://www.facebook.com/groups/ZAVODFOTO/