Где в России делают первоклассную фанеру

Производство фанеры и на сегодняшний день продолжает оставаться одной из самых динамичных отраслей в нашей стране. Стоит отметить, что за последние десять лет объемы выпуска фанеры в России выросли почти в полтора раза. Всего в этой теме сейчас работают около 65 предприятий проектной мощностью около 4 млн (по итогам 2017 года они все вместе произвели 3 729 тыс. кубометров фанеры). По этому показателю наша страна уверенно занимает пятую строчку в мире, уступая лишь таким странам, как Китай, США, Индонезия и Малайзия. Так вот, как раз один из таких передовиков находится в Архангельской области, его имя АО «Архангельский фанерный завод», айда смотреть, как там у них всё устроено.

АО «Архангельский фанерный завод» находится в Новодвинске. Решение о его строительстве было принято в апреле 1960 года. В декабре 1969 года фанерный завод был сдан в эксплуатацию. Изначально он был частью Архангельского ЦБК. Тогда проектная мощность нового завода составляла 52 тыс. м3 фанеры в год.

2. Участок подготовки сырья для производства фанеры. Сырьё сюда привозят, как на машинах, так и ж/д транспортом.

Постепенно предприятие набирает обороты, в 1972 году они уже произвели 30 тысяч кубометров в год, более того, в этом же году создали новый вид фанеры - комбинированная с внутренними слоями из хвойной древесины. За это они даже получили бронзовую медаль ВДНХ. Дальше больше, в 1987году Архангельский фанерный завод стал первым в стране, который стал выпускать так называемые трудногорючие плиты.

3. Совокупно на площадках лесной биржи может храниться до 50 тыс. м3 березовых и осиновых сортиментов.

1 октября 1989 года фанерный завод стал настолько большим и смелым, что решил отсоединиться от Архангельского ЦБК. Сегодня предприятие занимает порядка 4 % на российском рынке фанеры и выпускает около 130 тысяч кубов ежегодно, причём есть планы увеличить выпуск до 150 тысяч м3. До 80% продукции поставляется на экспорт: в страны Европы (Швецию, Голландию, Германию, Данию, Англию, Италию), в США, Канаду, Австралию, Китай, Тайвань, Египет, а также в Азербайджан, Казахстан и другие страны СНГ.

4.

5. Новая котельная, оснащенная высокопроизводительным оборудованием Polytechnik. Там установлена энергетическая установка мощностью 22 МВт. Она вырабатывает до 34 т насыщенного пара в час с максимальным эксплуатационным давлением 16 бар и температурой 195 ºC. В качестве топлива используется щепа и другие отходы основного производства.

В самом начале пришедшие на завод брёвна загружаются в бассейны для гидротермической обработки древесины (всего на территории лесной биржи 11 таких бассейнов разного объема - шесть бассейнов по 120 м3, четыре - по 250 м3 и один - объемом 450 м3). В этих бассейнах, наполненных чистой водой с температурой 40-45ºC сырье пропаривается: в летнее время в течение суток, а в зимнее время продолжительность обработки может быть увеличена до 36 часов. Такая гидротермическая обработка необходима для того, чтобы придать древесине пластические свойства. Так как из непропаренной древесины невозможно получить гладкий, упругий и прочный шпон, и как следствие, хорошей фанеры. После пропарки сырье извлекается из бассейнов и подается на раскаточные столы, с которых оно по цепному конвейеру (бревнотаске) поступает в лущильный цех.

6.

Для производства фанерной продукции на Архангельском фанерном заводе используется лиственное сырье - в основном березовое (99%) и осиновое (менее 1%). Осиновое сырье предназначено для изготовления специального вида фанерных плит - трудногорючих, атмосферостойких.

7.

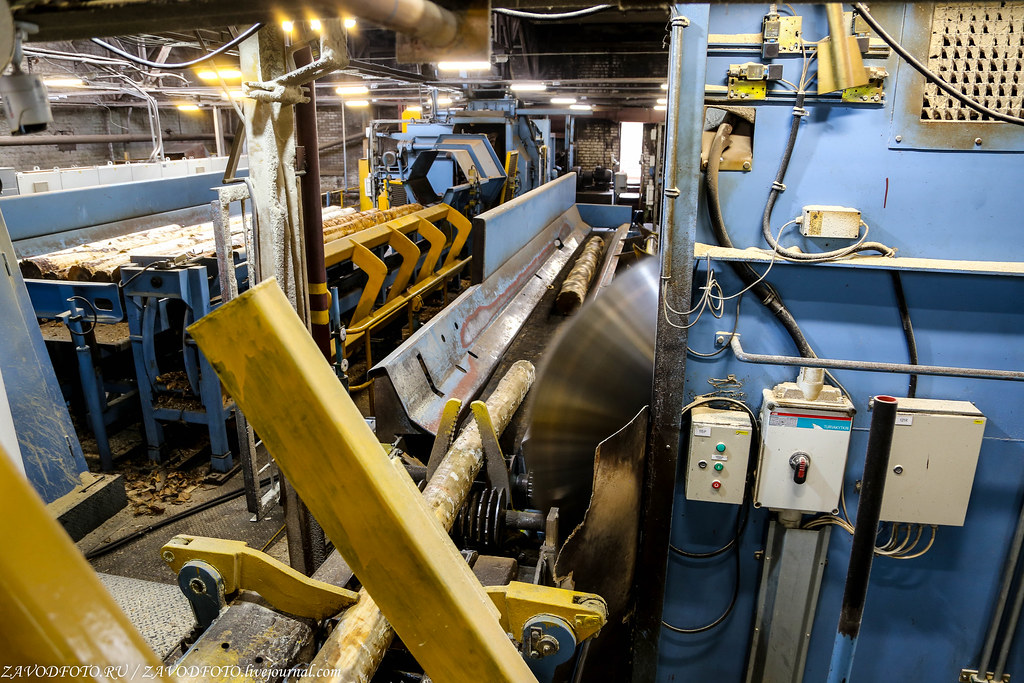

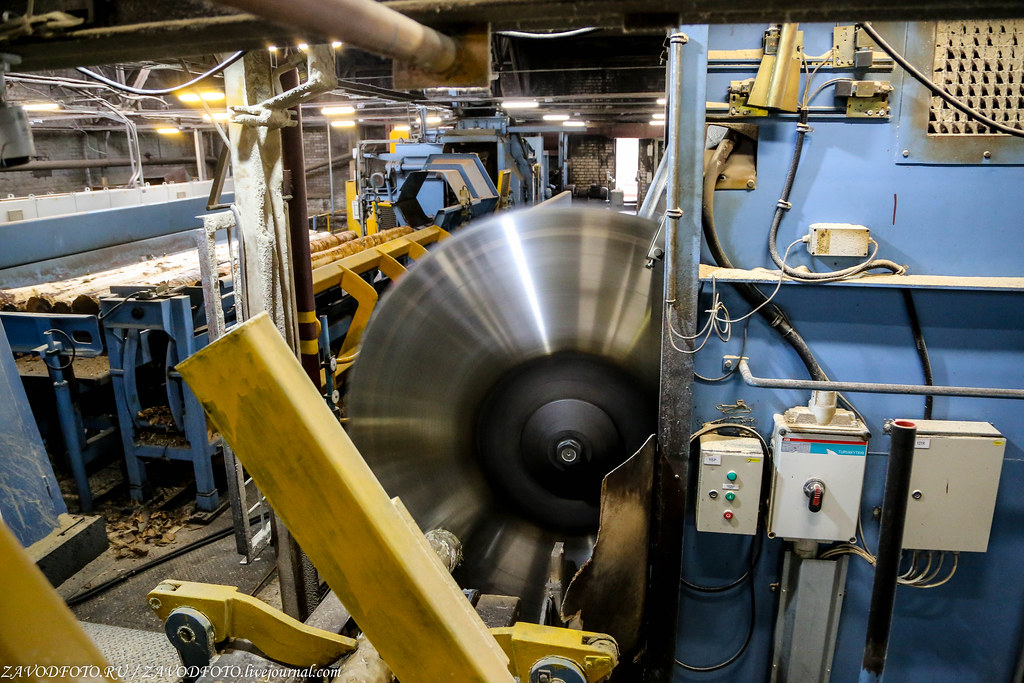

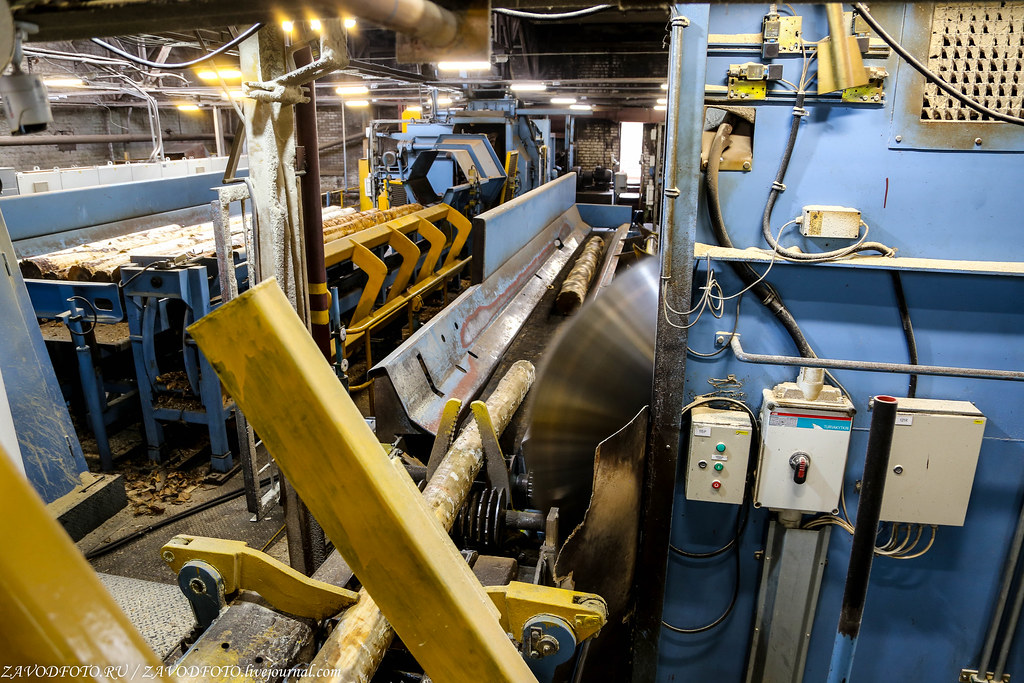

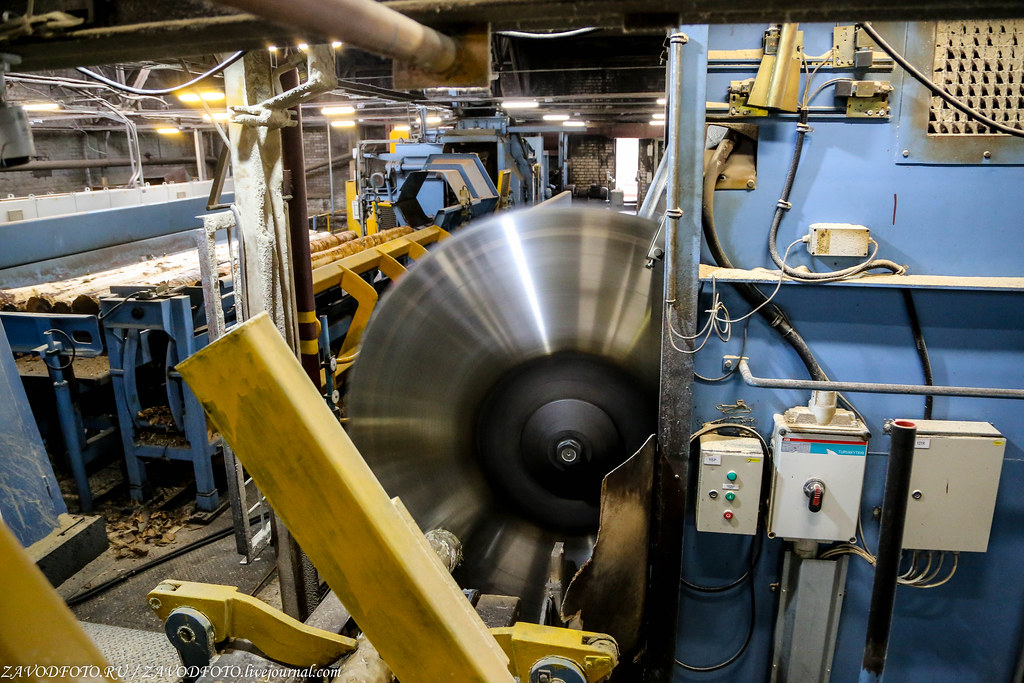

Прежде чем сырье начинают обрабатывать на окорочных станках, с помощью автоматической измерительной системы определяются длина, диаметр и объем каждого кряжа с учетом коры и сбежистости ствола. Всё это позволяет в режиме реального времени оценивать объем и параметры поступившего в обработку сырья. Далее на окорочных станках наши брёвна окаривают для того, чтобы на шпоне не было ни выбоин, ни рисок, ни валиков. После чего сырье поступает на раскряжевочный станок, где брёвна раскраивают на чураки длиной 1,9 и 1,6 м. Кстати, диаметр пилы составляет 1800 мм. Чураки плохого качества или с содержанием металла сбрасываются в отдельный карман.

8.

9.

Итак, следующая стадия - лущение. Это срезания с поверхности чурака ленты шпона определенной толщины и определенной плотности. В результате на выходе получается шпон толщиной 1,8, 1,55 и 1,15 мм. Т.е. при лущении чураков длиной 1,6 м получается шпон для производства фанеры формата 1525 мм, а чураков длиной 1,9 м - шпон для фанеры формата 1830 мм».

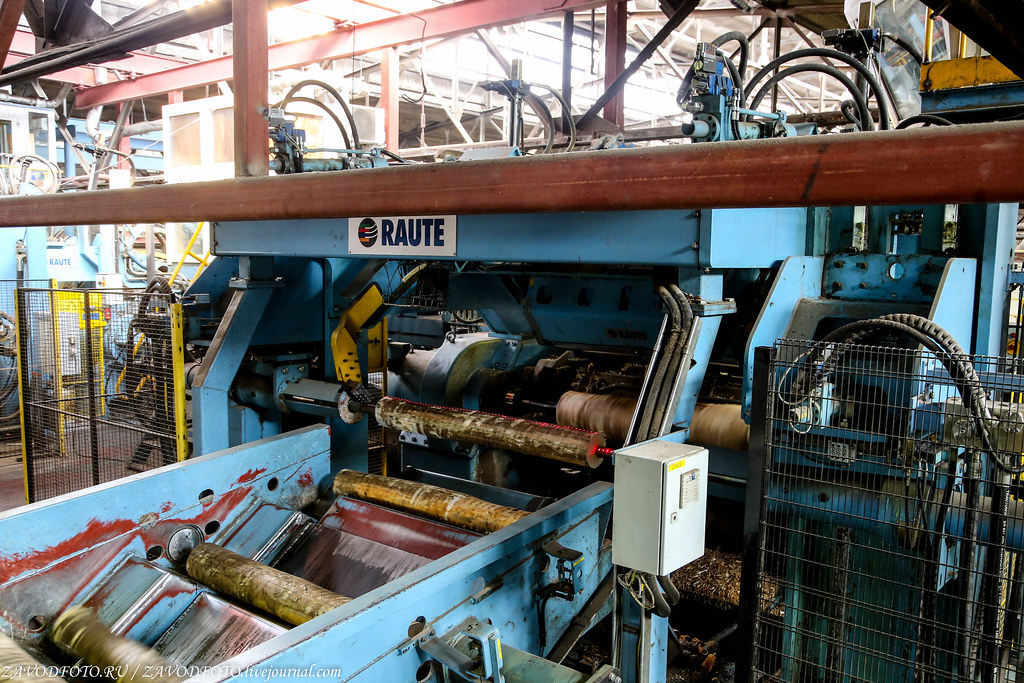

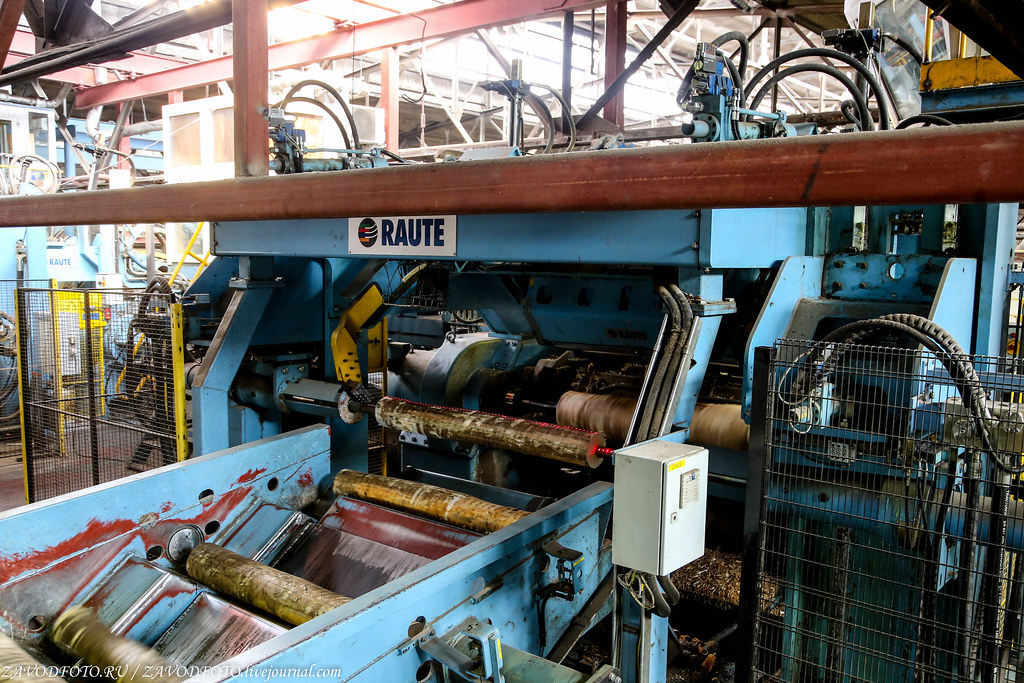

10. Лущильный станок Raute

11. Непрерывная лента шпона, выходящая из лущильного станка.

12. Остатки былой роскоши :). Вот, что остаётся от бревна, когда у него забрали всё самое ценное.

Далее непрерывная лента шпона, выходящая из лущильного станка, пропускается через влагомеры и поступает на роторные ножницы, где прирубается на листы под прямым углом в соответствии с заданным форматом. В лущильном цехе установлены лущильные станки финской фирмы Raute, которые работают с производительностью - 10-11 м3/ч.

13.

14.

15.

16.

Не весь лист идеален, поэтому полученные листы с браком (сучки, трещины, дырки) складируются отдельно, их просушивают и они отправляются на ребросклейку. Для изготовления полноформатных листов шпона из кускового шпона в цехе установлены три ребросклеивающих станка японской фирмы Hashimoto Denki Co., Ltd.

17.

18.

19.

20. И мы на выходе получаем "заштопанный", но пригодный лист

Далее мы попадаем в Сушильный цех. Здесь работают шесть сушилок: четыре роликовые сушилки фирмы Raute, наша отечественная СУР 4-1А (Ярославль) и сушилка фирмы Grenzebach BSH GmbH (приобретена в 2009 году), которая также оборудована цветным сканером VDA-F (флюороскопом) для определения сорта шпона.

21.

22.

23.

Пачки шпона, которым присваиваются сорта «С» «З середина», сразу отправляют на прессы - шпон сорта «З середина» используется в качестве внутреннего слоя фанерного листа. Шпон, в котором обнаружены дефекты, поступает на починочные станки для повышения сортности.Листы, влажность которых превышает установленные нормативы, отправляются на пересушку.

24.

25. А вот и самый современный сушильный станок из этой банды фирмы Grenzebach BSH GmbH

26. Вот так и выглядят Починочные станки.

27. Одно мгновенье и дырки уже нет

28. Всего их в цехе десять, в смену заняты шесть.

29. Машина Plytec для автоматической наборки пакетов.

Участок клейки и обработки фанеры. На этом фронте работают пять 20-этажных горячих паровых прессов производства шведской фирмы Fjellman. На трех прессах клеят фанеру квадратного формата, а на других двух - большого формата.

30.

31. На Архангельском фанерном заводе сейчас работают около 1 100 человек.

32. 20-этажный горячий паровой пресс Fjellman.

33.

34. Здесь готовятся те самые клеи. Для производства фанеры на заводе используют фенолформальдегидный (25%) и карбамидоформальдегидный (75%) клеи.

35.

На финише происходит обрезка фанеры до нужных параметров. После обрезки выполняется шлифовка продукции, чтоб наши фанерные листы стали сильно хороши. И, наконец, на участке упаковки готовая продукция упаковывается в так называемые «обложки», которые представляют собой листы фанеры толщиной 6 мм; сверху и снизу на фанеру высоких сортов укладывают «ковры» толщиной 3-4 мм. Вот, собственно, и всё, дальше - склад и можно смело офорлять фанерную визу на экспорт.

36.

37.

38.

39. Основные форматы листов изготавливаемой здесь фанеры - 1525x1525 и 1830x1525 мм, но по желанию заказчика могут и с перламутровыми пуговицами.

40. Склад готовой продукции. Вот она - та самая лучшая в России фанера, родом из Архангельской области.

41. Большое спасибо всем сотрудникам АО «Архангельский фанерный завод» за интересную и познавательную экскурсию по предприятию!

Большое спасибо Союз «Архангельская ТПП» за организацию такой интересной и познавательной поездки!

Из серии Сделано в Архангельске:

Ещё из моих поездок по Архангельской области:

#ГдепромышленностьтамЯ #Промблогер1 #СделановАрхангельске #Архангельскийфанерныйзавод #tpparh #ТППАО #Архангельск #Блогередетпозаводам #АрхангельскаяТПП #Архангельскаяобласть

Р. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятие есть, что показать - "Как это делается и почему именно так!", мы всегда рады принять участие. Не стесняйтесь, пишите нам сами akciirosta@yandex.ru и расскажите о себе, пригласив нас к ВАМ в гости. Берите пример с лидеров!

Уже более 400 предприятий открыли перед нами свои двери, а вот и мои репортажи оттуда:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Мы всегда рады новым друзьям, добавляйтесь и читайте нас в:

А ещё прошу всех в гости: http://ok.ru/zavodfoto и https://www.facebook.com/groups/ZAVODFOTO/

АО «Архангельский фанерный завод» находится в Новодвинске. Решение о его строительстве было принято в апреле 1960 года. В декабре 1969 года фанерный завод был сдан в эксплуатацию. Изначально он был частью Архангельского ЦБК. Тогда проектная мощность нового завода составляла 52 тыс. м3 фанеры в год.

2. Участок подготовки сырья для производства фанеры. Сырьё сюда привозят, как на машинах, так и ж/д транспортом.

Постепенно предприятие набирает обороты, в 1972 году они уже произвели 30 тысяч кубометров в год, более того, в этом же году создали новый вид фанеры - комбинированная с внутренними слоями из хвойной древесины. За это они даже получили бронзовую медаль ВДНХ. Дальше больше, в 1987году Архангельский фанерный завод стал первым в стране, который стал выпускать так называемые трудногорючие плиты.

3. Совокупно на площадках лесной биржи может храниться до 50 тыс. м3 березовых и осиновых сортиментов.

1 октября 1989 года фанерный завод стал настолько большим и смелым, что решил отсоединиться от Архангельского ЦБК. Сегодня предприятие занимает порядка 4 % на российском рынке фанеры и выпускает около 130 тысяч кубов ежегодно, причём есть планы увеличить выпуск до 150 тысяч м3. До 80% продукции поставляется на экспорт: в страны Европы (Швецию, Голландию, Германию, Данию, Англию, Италию), в США, Канаду, Австралию, Китай, Тайвань, Египет, а также в Азербайджан, Казахстан и другие страны СНГ.

4.

5. Новая котельная, оснащенная высокопроизводительным оборудованием Polytechnik. Там установлена энергетическая установка мощностью 22 МВт. Она вырабатывает до 34 т насыщенного пара в час с максимальным эксплуатационным давлением 16 бар и температурой 195 ºC. В качестве топлива используется щепа и другие отходы основного производства.

В самом начале пришедшие на завод брёвна загружаются в бассейны для гидротермической обработки древесины (всего на территории лесной биржи 11 таких бассейнов разного объема - шесть бассейнов по 120 м3, четыре - по 250 м3 и один - объемом 450 м3). В этих бассейнах, наполненных чистой водой с температурой 40-45ºC сырье пропаривается: в летнее время в течение суток, а в зимнее время продолжительность обработки может быть увеличена до 36 часов. Такая гидротермическая обработка необходима для того, чтобы придать древесине пластические свойства. Так как из непропаренной древесины невозможно получить гладкий, упругий и прочный шпон, и как следствие, хорошей фанеры. После пропарки сырье извлекается из бассейнов и подается на раскаточные столы, с которых оно по цепному конвейеру (бревнотаске) поступает в лущильный цех.

6.

Для производства фанерной продукции на Архангельском фанерном заводе используется лиственное сырье - в основном березовое (99%) и осиновое (менее 1%). Осиновое сырье предназначено для изготовления специального вида фанерных плит - трудногорючих, атмосферостойких.

7.

Прежде чем сырье начинают обрабатывать на окорочных станках, с помощью автоматической измерительной системы определяются длина, диаметр и объем каждого кряжа с учетом коры и сбежистости ствола. Всё это позволяет в режиме реального времени оценивать объем и параметры поступившего в обработку сырья. Далее на окорочных станках наши брёвна окаривают для того, чтобы на шпоне не было ни выбоин, ни рисок, ни валиков. После чего сырье поступает на раскряжевочный станок, где брёвна раскраивают на чураки длиной 1,9 и 1,6 м. Кстати, диаметр пилы составляет 1800 мм. Чураки плохого качества или с содержанием металла сбрасываются в отдельный карман.

8.

9.

Итак, следующая стадия - лущение. Это срезания с поверхности чурака ленты шпона определенной толщины и определенной плотности. В результате на выходе получается шпон толщиной 1,8, 1,55 и 1,15 мм. Т.е. при лущении чураков длиной 1,6 м получается шпон для производства фанеры формата 1525 мм, а чураков длиной 1,9 м - шпон для фанеры формата 1830 мм».

10. Лущильный станок Raute

11. Непрерывная лента шпона, выходящая из лущильного станка.

12. Остатки былой роскоши :). Вот, что остаётся от бревна, когда у него забрали всё самое ценное.

Далее непрерывная лента шпона, выходящая из лущильного станка, пропускается через влагомеры и поступает на роторные ножницы, где прирубается на листы под прямым углом в соответствии с заданным форматом. В лущильном цехе установлены лущильные станки финской фирмы Raute, которые работают с производительностью - 10-11 м3/ч.

13.

14.

15.

16.

Не весь лист идеален, поэтому полученные листы с браком (сучки, трещины, дырки) складируются отдельно, их просушивают и они отправляются на ребросклейку. Для изготовления полноформатных листов шпона из кускового шпона в цехе установлены три ребросклеивающих станка японской фирмы Hashimoto Denki Co., Ltd.

17.

18.

19.

20. И мы на выходе получаем "заштопанный", но пригодный лист

Далее мы попадаем в Сушильный цех. Здесь работают шесть сушилок: четыре роликовые сушилки фирмы Raute, наша отечественная СУР 4-1А (Ярославль) и сушилка фирмы Grenzebach BSH GmbH (приобретена в 2009 году), которая также оборудована цветным сканером VDA-F (флюороскопом) для определения сорта шпона.

21.

22.

23.

Пачки шпона, которым присваиваются сорта «С» «З середина», сразу отправляют на прессы - шпон сорта «З середина» используется в качестве внутреннего слоя фанерного листа. Шпон, в котором обнаружены дефекты, поступает на починочные станки для повышения сортности.Листы, влажность которых превышает установленные нормативы, отправляются на пересушку.

24.

25. А вот и самый современный сушильный станок из этой банды фирмы Grenzebach BSH GmbH

26. Вот так и выглядят Починочные станки.

27. Одно мгновенье и дырки уже нет

28. Всего их в цехе десять, в смену заняты шесть.

29. Машина Plytec для автоматической наборки пакетов.

Участок клейки и обработки фанеры. На этом фронте работают пять 20-этажных горячих паровых прессов производства шведской фирмы Fjellman. На трех прессах клеят фанеру квадратного формата, а на других двух - большого формата.

30.

31. На Архангельском фанерном заводе сейчас работают около 1 100 человек.

32. 20-этажный горячий паровой пресс Fjellman.

33.

34. Здесь готовятся те самые клеи. Для производства фанеры на заводе используют фенолформальдегидный (25%) и карбамидоформальдегидный (75%) клеи.

35.

На финише происходит обрезка фанеры до нужных параметров. После обрезки выполняется шлифовка продукции, чтоб наши фанерные листы стали сильно хороши. И, наконец, на участке упаковки готовая продукция упаковывается в так называемые «обложки», которые представляют собой листы фанеры толщиной 6 мм; сверху и снизу на фанеру высоких сортов укладывают «ковры» толщиной 3-4 мм. Вот, собственно, и всё, дальше - склад и можно смело офорлять фанерную визу на экспорт.

36.

37.

38.

39. Основные форматы листов изготавливаемой здесь фанеры - 1525x1525 и 1830x1525 мм, но по желанию заказчика могут и с перламутровыми пуговицами.

40. Склад готовой продукции. Вот она - та самая лучшая в России фанера, родом из Архангельской области.

41. Большое спасибо всем сотрудникам АО «Архангельский фанерный завод» за интересную и познавательную экскурсию по предприятию!

Большое спасибо Союз «Архангельская ТПП» за организацию такой интересной и познавательной поездки!

Из серии Сделано в Архангельске:

Ещё из моих поездок по Архангельской области:

#ГдепромышленностьтамЯ #Промблогер1 #СделановАрхангельске #Архангельскийфанерныйзавод #tpparh #ТППАО #Архангельск #Блогередетпозаводам #АрхангельскаяТПП #Архангельскаяобласть

Р. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятие есть, что показать - "Как это делается и почему именно так!", мы всегда рады принять участие. Не стесняйтесь, пишите нам сами akciirosta@yandex.ru и расскажите о себе, пригласив нас к ВАМ в гости. Берите пример с лидеров!

Уже более 400 предприятий открыли перед нами свои двери, а вот и мои репортажи оттуда:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Мы всегда рады новым друзьям, добавляйтесь и читайте нас в:

А ещё прошу всех в гости: http://ok.ru/zavodfoto и https://www.facebook.com/groups/ZAVODFOTO/