Архангельский ЦБК

Чем сильнее я погружаюсь в промышленность Архангельской области, тем больше понимаю, насколько там много талантов, причём про многих мы даже и не знаем. Не зря же оттуда родом просто «универсальный человек-учёный» Михайло Ломоносов. Поэтому и сегодня у нас очередная промзвезда из тех мест, более того, настоящий бренд всей области - это АО «Архангельский ЦБК». Между прочим, это крупнейший производитель тарного картона в России, он занимает второе место в стране по выпуску тетрадей, а ещё один из лидеров по производству целлюлозы. По итогам прошлого года Комбинат произвёл 863 тыс. тонн целлюлозы по варке, 266тыс. тонн товарной беленой целлюлозы, 493тыс. тонн тарного картона, 82тыс. тонн бумаги и 140 млн. штук тетрадей. Продукция Комбината продается в более, чем 60 стран мира.

Архангельский ЦБК находится в городе Новодвинск, недалеко от Архангельска. Собственно, благодаря комбинату, он и появился на карте страны. В середине XX века тогда ещё рабочий посёлок назывался сначала Ворошиловский, затем Первомайский. Статус же города Новодвинск получил в 1977 году. Сейчас его ассоциируют с мощным центром целлюлозно-бумажной промышленности. В городе проживают около 38 тысяч человек, из них около 4 тысяч работают на Комбинате.

2.

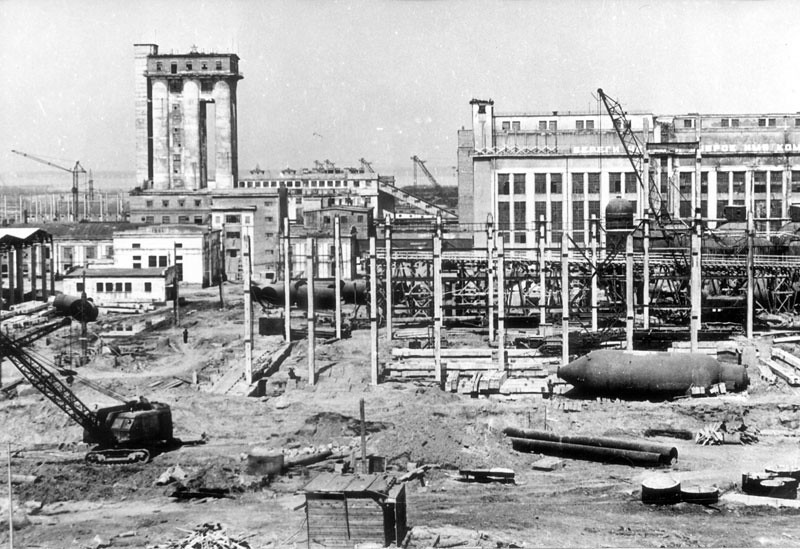

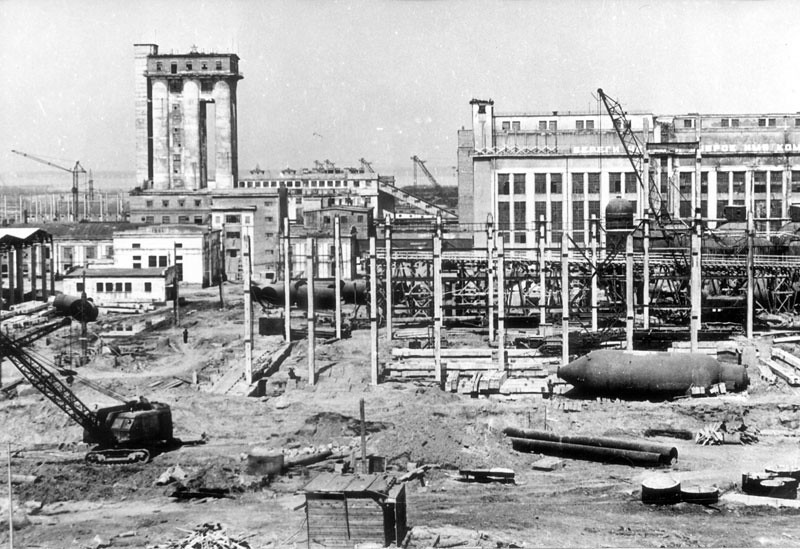

История комбината начинается с 23 июня 1931 года, когда Объединение «Союзбумага» принимает решение о строительстве Архангельского целлюлозно-бумажного комбината. В 1935 году (7 апреля 1935 года первый рабочий день на стройке) началось само строительство. В 1936 году закладываются фундаменты варочного и древесного цехов, а также теплоэлектростанции. Первая варка состоялась 28 августа 1940-го, а уже к концу года на производстве сварили целых сто тонн отечественной целлюлозы.

3.

Во время Великой Отечественной войны, а именно осенью 1942 года на комбинате открылся засекреченный отжимной цех, в котором производили пороховую целлюлозу - нитроцеллюлозу. Это компонент для изготовления бездымного пороха. Помимо нитроцеллюлозы мощности комбината пришлось переделывать под выпуск другой оборонной продукции: бумаги «ПИК», гранат и лыж. Постановлением ВЦСПС и Министерства целлюлозно-бумажной промышленности за отличную работу в период Великой Отечественной войны Архангельскому ЦБК передано на вечное хранение Красное Знамя Наркомбумпрома.

4.

В послевоенное время наш ЦБК перепрофилировался под выпуск бумаги для гражданских нужд. Со временем производство расширялось, совершенствовалась технология изготовления, осваивались новые виды выпускаемой продукции: в 1945 - беленая целлюлоза, в 1946 - типографская бумага, в 1948 - вискозная целлюлоза, 1955 - целлюлоза для папиросной бумаги, 1959 - открытие мебельной фабрики и выпуск ДСП, 1962 - писчая бумага и фотобумага, 1968 - картон. В 1970 году началось строительство III очереди комбината (завода беленой сульфатной целлюлозы мощностью 250 тысяч тонн в год, её запустили в 1975 году) с участием строителей из Народной Республики Болгарии. Также в этот год пущена картоноделательная машина №2 - первая отечественная скоростная широкоформатная машина. В 1992 году АЦБК становится акционерным обществом.

5.

6. Сразу после проходных, всех встречают вот такие позитивные деревянные коровки. Это подарок от Лесозавода №25 на один из дней рождения завода.

В 90-е, конечно, ему пришлось нелегко, было время, он даже был признан банкротом, но, благодаря команде из Группы компаний «Титан», Архангельский ЦБК не просто выжил, а стал успешным и значимым предприятием в отрасли. Постепенно начались масштабные инвестиции в модернизацию предприятия и экологию. Так, в начале 2007 года был запущен новый древесно-подготовительный цех ДПЦ-4. А с 2008 года по настоящее время реализуется масштабный проект по реконструкции картонного производства, который даже включен Министерством промышленности и торговли РФ в перечень приоритетных для экономики России. С начала реализации уже освоено 6,9 млрд руб., из которых в 2017 году 1,7 млрд. руб. В прошлом году были выполнены работы по техническому перевооружению КДМ-2. Закончены работы по 2 этапу строительства нового цеха по производству полуцеллюлозы, продолжается стройка новой выпарной станции и т.д. Основная цель проекта - это увеличение мощности предприятия с 845,4 тыс. тонн до 976,9 тыс. тонн в год. Что касается экологии, то за последние 12 лет вложения в природоохранные мероприятия, включая НДТ, составили около 10 млрд. руб. (только в 2017 году - инвестиции в экологию составили 1 млрд. руб). Благодаря этому, уже удалось на 19 % сократить сбросы загрязняющих веществ в воду и на 13% в атмосферу и т.д.

7.

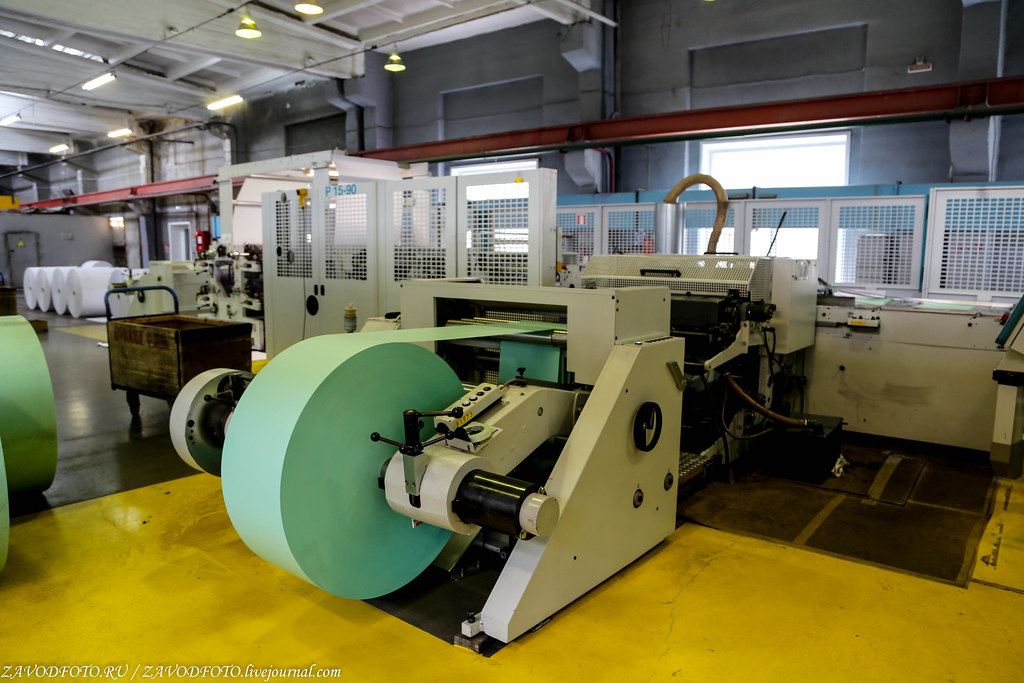

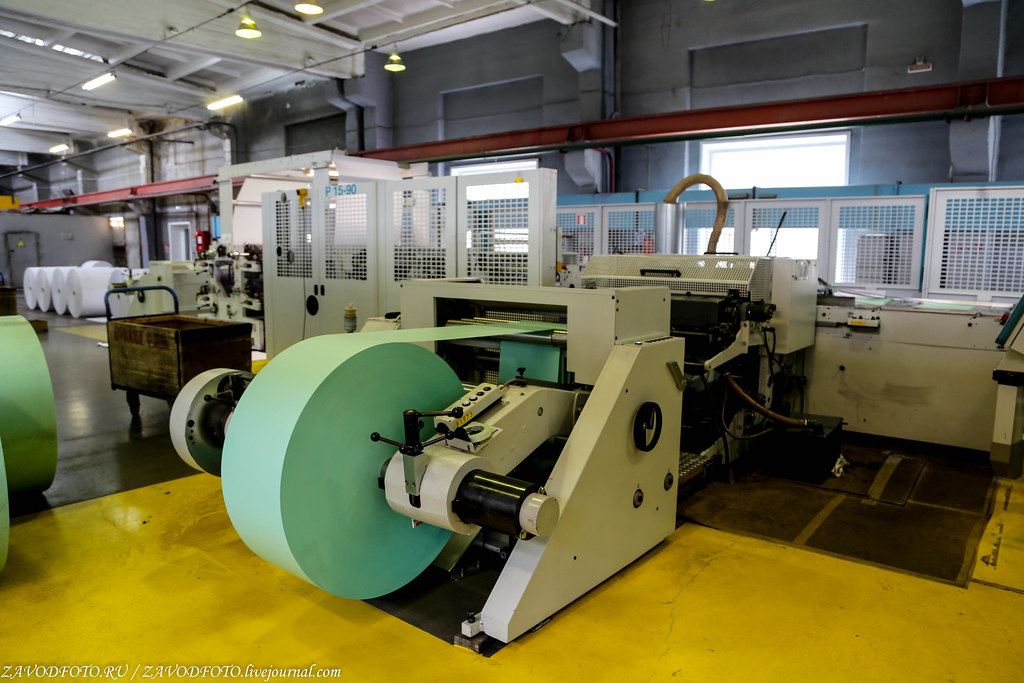

8. Цех по изготовлению тетрадей. Те самые знаменитые школьные тетради с зелёной обложкой они стали производить с 1963 года.

На участке производства тетрадей установлена немецкая линия Bielomatik P15-90. Раньше, говорят, вместо неё работали 11 тетрадных агрегатов, при этом места много занимали, да и на старых машинах много ручного труда было. А я то сразу удивился, почему в цеху так много свободного места. Вот оно как, цифровизация наступает…

9. Сейчас в этом цехе работает около 50 человек.

На одну такую зеленую тетрадочку уходит 34 грамма бумаги. Вся бумага своя, как говорится, из чистого дерева без всяких примесей, что во многом их отличает от некоторых конкурентов. И кратко по процессу. Специально приготовленная белая бумага приходит сюда в рулонах и устанавливается на линию Bielomatik. Практически сразу же её встречают два офсетных валика, которые и разлиновывают наши будущие тетрадки в клетку или линейку. Причём это делают с примерной скоростью 25 тысяч тетрадей в час. Далее полотно разрезается по нужному стандарту, и после чего машина складывает листы по шесть штук и к ним подаётся обложка. Зелёную обложку из лиственницы делают два красителя синий и жёлтый. На следующем этапе происходит «свадьба» или скрепка обложки и белых листов. Вот, собственно, и всё - далее упаковка и склад.

10

Умная машина делает практически всё сама, сотрудники цеха только лишь успевают подвозить большие рулоны, а другие в конце упаковывать готовые тетрадки. В год этот агрегат способен выпускать до 260 миллионов тетрадей (сейчас они производят где-то 170 млн в год, так что запас есть), причём не только на 12 листов, но и на 48, и даже если очень надо - на 96 листов.

11.

12.

13.

14.

15. Вот так и выглядят лучшие тетради в своей категории, ведь они изготовлены из чисто-целлюлозной бумаги и отличаются высокой гладкостью бумаги и минимальной пылимостью. На ней классно писать любой ручкой и любому школьнику.

Архангельский ЦБК располагает тремя бумагоделательными машинами: БДМ-3 производства немецкой фирмы «Фюльнер», БДМ-4 (самая мощная, способная ежегодно выпускать до 36 тысяч тонн бумаги), и БДМ-6, производящая около 15 тысяч тонн бумаги в год.

16. Цех по производству бумаги.

17.

18.

19. Комбинат производит широкую линейку бумаги из 100% целлюлозного волокна: офсетную бумагу, 3 вида бумаги односторонней гладкости, бумагу обложечную односторонней гладкости и беленую крафт бумагу.

Архангельский ЦБК делает, пожалуй, самую прочную в стране целлюлозу. Ведь она произведена по знаменитым советским ГОСТам и из закаленной северной древесины. Целлюлоза выпускается из смеси лиственных пород и хвойных пород древесины. Но я бы хотел, прежде всего, похвастаться их новым Цехом по производству полуцеллюлозы.

20.

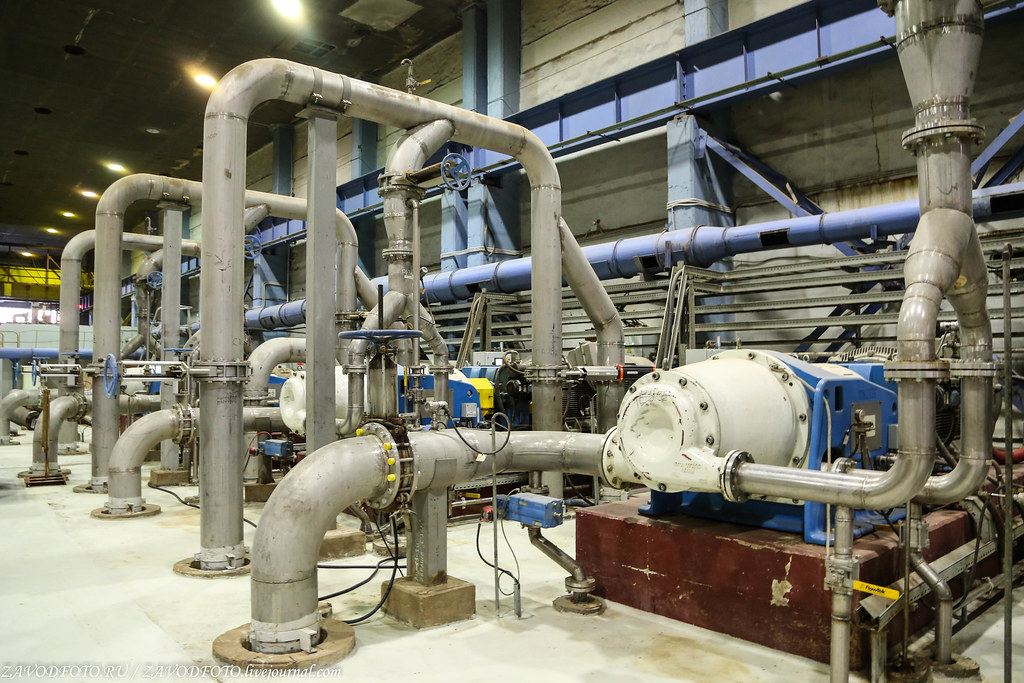

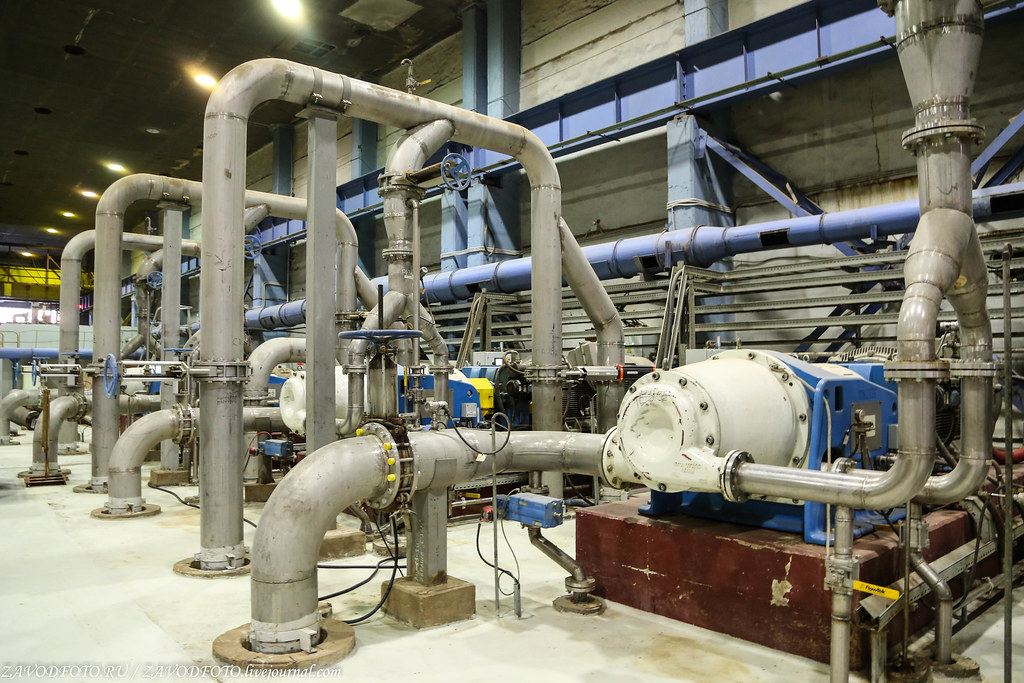

Пробный пуск состоялся 5 июня 2015 года, а уже 17 августа 2017 года был взят первый производственный рубеж - было выработано 500 тысяч тонн полуцеллюлозы по варке. А так мощность цеха составляет - 1000 тонн полуцеллюлозы в сутки. С его вводом Комбинат может увеличить объем производства картона и гофробумаги высокого качества на 97 тыс. тонн в год. Стоимость проекта составила 2,7 млрд. руб., ожидаемый срок окупаемости - 7 лет.

21.

22.

23. Общий вид Цеха полуцеллюлозы.

24.

Основным поставщиком оборудования для цеха стал известный в мире производитель целлюлозно-бумажного оборудования - компания Andritz AG. В производстве полуфабриката тут использована уникальная для Европы технология варки полуцеллюлозы с использованием зеленого щелока.

25.

Весь производственный процесс максимально автоматизирован, участие человека заключается лишь в контроле и управлении технологическим оборудованием.

26.

27.

Ввод данного цеха в строй позволил Архангельскому ЦБК минимизировать затраты на выпуск картона и бумаги-основы для гофрирования, также повысились их качественные характеристики и существенно снизилась себестоимость продукции, в том числе за счет уменьшения расхода древесного сырья, при этом негативное воздействие на окружающую среду соответственно тоже уменьшилось.

28.

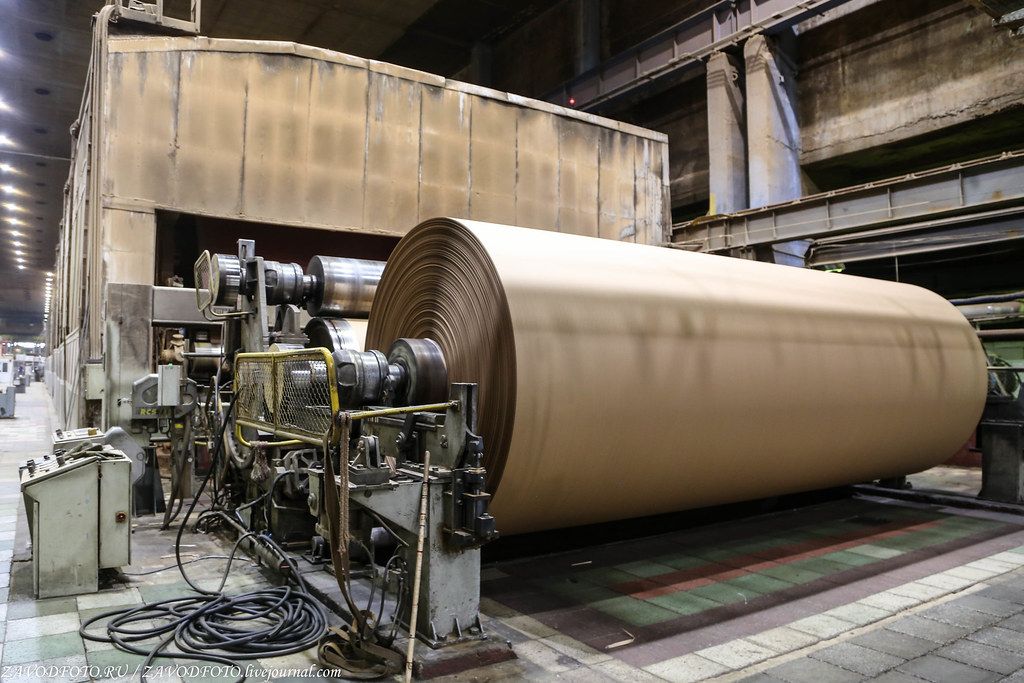

На долю картона приходится максимальная часть от всей выпускаемой Архангельским ЦБК продукции. Вот его-то мы и оставили на сладкое.

29.

30.

31.

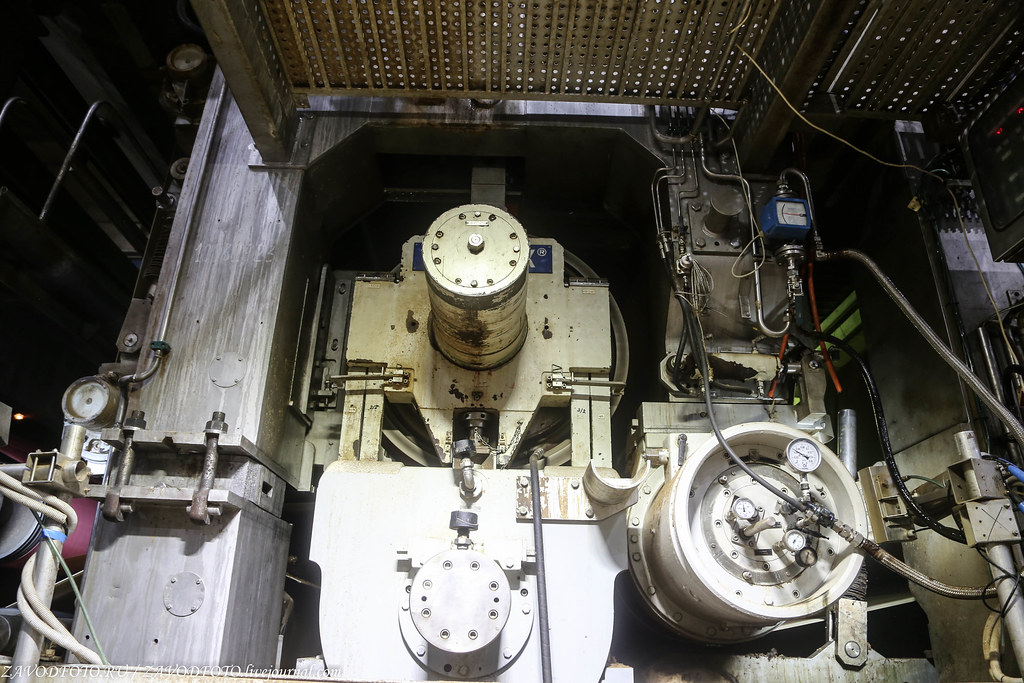

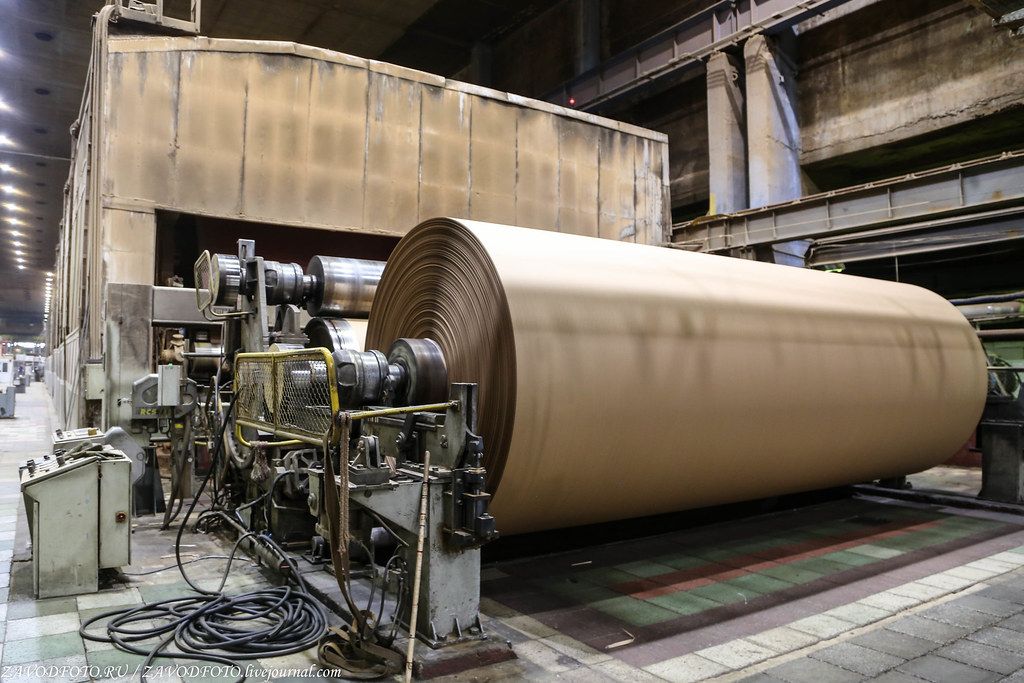

Что касается технологического процесса, то вкратце он выглядит следующим образом. На комбинат приходит древесина в виде баланса (брёвна определенной длины и толщины) или технологической щепы с уже знакомого нам Лесозавода 25. Далее на варочном участке получают из щепы целлюлозу (там весь процесс, по сути, скрыт от наших глаз), которая по местным трубопроводам подаётся дальше на КДМ-1 (картоноделательная машина) и КДМ-2. На первой производится картон для плоских слоев (крафт-лайнер), на КДМ-2 - бумага для гофрирования (флютинг) и универсальный картон (унилайнер).

32.

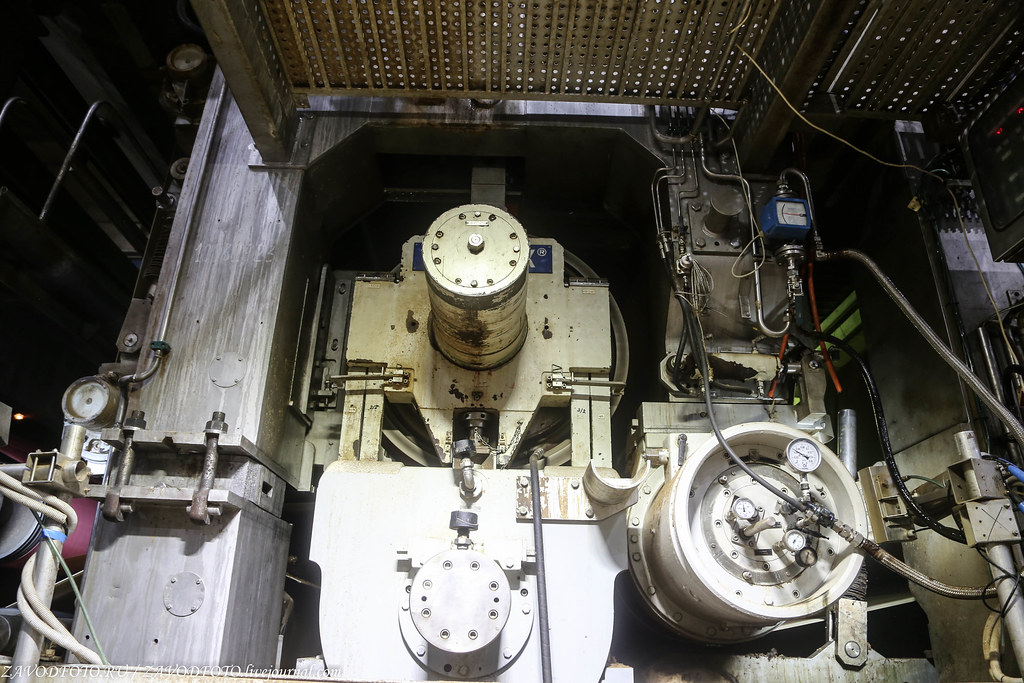

Любая Картоноделательная машина состоит из мокрой и сушильной частей, продольно-резательного устройства и намоточного станка. Мокрая часть, в свою очередь, делится на сеточную и прессовую. Так вот её задача постепенно обезвожить мокрое картонное полотно, которое непрерывно движется по сеточной её части. На втором этапе эстафету подхватывает гауч-пресс, который тоже эластично и с большой любовью продолжает отжимать воду. Дальнейшее отжатие воды происходит на мокрых прессах, где обезвоживают полотно упругим прессованием. Тем временем наш картон постепенно становится всё плотнее, появляется механическая прочность. Дальнейшее обезвоживание полотна картона продолжается на сушильной части машины. После неё наше полотно режется на полосы нужной ширины с помощью продольно-резательного устройства. Вот и всё, финиш - на намоточном станке полотно превращается в рулон.

33.

34.

35.

36.

37.

38. Склад готовой продукции.

39. Большое спасибо всей пресс-службе АО «Архангельский ЦБК» за возможность здесь побывать!

Большое спасибо Союз «Архангельская ТПП» за организацию такой интересной и познавательной поездки!

Из серии Сделано в Архангельске:

Ещё из моих поездок по Архангельской области:

#ГдепромышленностьтамЯ #Промблогер1 #СделановАрхангельске #АрхангельскийЦБК #tpparh #ТППАО #Архангельск #Блогередетпозаводам #АрхангельскаяТПП #Архангельскаяобласть #АЦБК

Р. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятие есть, что показать - "Как это делается и почему именно так!", мы всегда рады принять участие. Не стесняйтесь, пишите нам сами akciirosta@yandex.ru и расскажите о себе, пригласив нас к ВАМ в гости. Берите пример с лидеров!

Уже более 400 предприятий открыли перед нами свои двери, а вот и мои репортажи оттуда:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Мы всегда рады новым друзьям, добавляйтесь и читайте нас в:

А ещё прошу всех в гости: http://ok.ru/zavodfoto и https://www.facebook.com/groups/ZAVODFOTO/

Архангельский ЦБК находится в городе Новодвинск, недалеко от Архангельска. Собственно, благодаря комбинату, он и появился на карте страны. В середине XX века тогда ещё рабочий посёлок назывался сначала Ворошиловский, затем Первомайский. Статус же города Новодвинск получил в 1977 году. Сейчас его ассоциируют с мощным центром целлюлозно-бумажной промышленности. В городе проживают около 38 тысяч человек, из них около 4 тысяч работают на Комбинате.

2.

История комбината начинается с 23 июня 1931 года, когда Объединение «Союзбумага» принимает решение о строительстве Архангельского целлюлозно-бумажного комбината. В 1935 году (7 апреля 1935 года первый рабочий день на стройке) началось само строительство. В 1936 году закладываются фундаменты варочного и древесного цехов, а также теплоэлектростанции. Первая варка состоялась 28 августа 1940-го, а уже к концу года на производстве сварили целых сто тонн отечественной целлюлозы.

3.

Во время Великой Отечественной войны, а именно осенью 1942 года на комбинате открылся засекреченный отжимной цех, в котором производили пороховую целлюлозу - нитроцеллюлозу. Это компонент для изготовления бездымного пороха. Помимо нитроцеллюлозы мощности комбината пришлось переделывать под выпуск другой оборонной продукции: бумаги «ПИК», гранат и лыж. Постановлением ВЦСПС и Министерства целлюлозно-бумажной промышленности за отличную работу в период Великой Отечественной войны Архангельскому ЦБК передано на вечное хранение Красное Знамя Наркомбумпрома.

4.

В послевоенное время наш ЦБК перепрофилировался под выпуск бумаги для гражданских нужд. Со временем производство расширялось, совершенствовалась технология изготовления, осваивались новые виды выпускаемой продукции: в 1945 - беленая целлюлоза, в 1946 - типографская бумага, в 1948 - вискозная целлюлоза, 1955 - целлюлоза для папиросной бумаги, 1959 - открытие мебельной фабрики и выпуск ДСП, 1962 - писчая бумага и фотобумага, 1968 - картон. В 1970 году началось строительство III очереди комбината (завода беленой сульфатной целлюлозы мощностью 250 тысяч тонн в год, её запустили в 1975 году) с участием строителей из Народной Республики Болгарии. Также в этот год пущена картоноделательная машина №2 - первая отечественная скоростная широкоформатная машина. В 1992 году АЦБК становится акционерным обществом.

5.

6. Сразу после проходных, всех встречают вот такие позитивные деревянные коровки. Это подарок от Лесозавода №25 на один из дней рождения завода.

В 90-е, конечно, ему пришлось нелегко, было время, он даже был признан банкротом, но, благодаря команде из Группы компаний «Титан», Архангельский ЦБК не просто выжил, а стал успешным и значимым предприятием в отрасли. Постепенно начались масштабные инвестиции в модернизацию предприятия и экологию. Так, в начале 2007 года был запущен новый древесно-подготовительный цех ДПЦ-4. А с 2008 года по настоящее время реализуется масштабный проект по реконструкции картонного производства, который даже включен Министерством промышленности и торговли РФ в перечень приоритетных для экономики России. С начала реализации уже освоено 6,9 млрд руб., из которых в 2017 году 1,7 млрд. руб. В прошлом году были выполнены работы по техническому перевооружению КДМ-2. Закончены работы по 2 этапу строительства нового цеха по производству полуцеллюлозы, продолжается стройка новой выпарной станции и т.д. Основная цель проекта - это увеличение мощности предприятия с 845,4 тыс. тонн до 976,9 тыс. тонн в год. Что касается экологии, то за последние 12 лет вложения в природоохранные мероприятия, включая НДТ, составили около 10 млрд. руб. (только в 2017 году - инвестиции в экологию составили 1 млрд. руб). Благодаря этому, уже удалось на 19 % сократить сбросы загрязняющих веществ в воду и на 13% в атмосферу и т.д.

7.

8. Цех по изготовлению тетрадей. Те самые знаменитые школьные тетради с зелёной обложкой они стали производить с 1963 года.

На участке производства тетрадей установлена немецкая линия Bielomatik P15-90. Раньше, говорят, вместо неё работали 11 тетрадных агрегатов, при этом места много занимали, да и на старых машинах много ручного труда было. А я то сразу удивился, почему в цеху так много свободного места. Вот оно как, цифровизация наступает…

9. Сейчас в этом цехе работает около 50 человек.

На одну такую зеленую тетрадочку уходит 34 грамма бумаги. Вся бумага своя, как говорится, из чистого дерева без всяких примесей, что во многом их отличает от некоторых конкурентов. И кратко по процессу. Специально приготовленная белая бумага приходит сюда в рулонах и устанавливается на линию Bielomatik. Практически сразу же её встречают два офсетных валика, которые и разлиновывают наши будущие тетрадки в клетку или линейку. Причём это делают с примерной скоростью 25 тысяч тетрадей в час. Далее полотно разрезается по нужному стандарту, и после чего машина складывает листы по шесть штук и к ним подаётся обложка. Зелёную обложку из лиственницы делают два красителя синий и жёлтый. На следующем этапе происходит «свадьба» или скрепка обложки и белых листов. Вот, собственно, и всё - далее упаковка и склад.

10

Умная машина делает практически всё сама, сотрудники цеха только лишь успевают подвозить большие рулоны, а другие в конце упаковывать готовые тетрадки. В год этот агрегат способен выпускать до 260 миллионов тетрадей (сейчас они производят где-то 170 млн в год, так что запас есть), причём не только на 12 листов, но и на 48, и даже если очень надо - на 96 листов.

11.

12.

13.

14.

15. Вот так и выглядят лучшие тетради в своей категории, ведь они изготовлены из чисто-целлюлозной бумаги и отличаются высокой гладкостью бумаги и минимальной пылимостью. На ней классно писать любой ручкой и любому школьнику.

Архангельский ЦБК располагает тремя бумагоделательными машинами: БДМ-3 производства немецкой фирмы «Фюльнер», БДМ-4 (самая мощная, способная ежегодно выпускать до 36 тысяч тонн бумаги), и БДМ-6, производящая около 15 тысяч тонн бумаги в год.

16. Цех по производству бумаги.

17.

18.

19. Комбинат производит широкую линейку бумаги из 100% целлюлозного волокна: офсетную бумагу, 3 вида бумаги односторонней гладкости, бумагу обложечную односторонней гладкости и беленую крафт бумагу.

Архангельский ЦБК делает, пожалуй, самую прочную в стране целлюлозу. Ведь она произведена по знаменитым советским ГОСТам и из закаленной северной древесины. Целлюлоза выпускается из смеси лиственных пород и хвойных пород древесины. Но я бы хотел, прежде всего, похвастаться их новым Цехом по производству полуцеллюлозы.

20.

Пробный пуск состоялся 5 июня 2015 года, а уже 17 августа 2017 года был взят первый производственный рубеж - было выработано 500 тысяч тонн полуцеллюлозы по варке. А так мощность цеха составляет - 1000 тонн полуцеллюлозы в сутки. С его вводом Комбинат может увеличить объем производства картона и гофробумаги высокого качества на 97 тыс. тонн в год. Стоимость проекта составила 2,7 млрд. руб., ожидаемый срок окупаемости - 7 лет.

21.

22.

23. Общий вид Цеха полуцеллюлозы.

24.

Основным поставщиком оборудования для цеха стал известный в мире производитель целлюлозно-бумажного оборудования - компания Andritz AG. В производстве полуфабриката тут использована уникальная для Европы технология варки полуцеллюлозы с использованием зеленого щелока.

25.

Весь производственный процесс максимально автоматизирован, участие человека заключается лишь в контроле и управлении технологическим оборудованием.

26.

27.

Ввод данного цеха в строй позволил Архангельскому ЦБК минимизировать затраты на выпуск картона и бумаги-основы для гофрирования, также повысились их качественные характеристики и существенно снизилась себестоимость продукции, в том числе за счет уменьшения расхода древесного сырья, при этом негативное воздействие на окружающую среду соответственно тоже уменьшилось.

28.

На долю картона приходится максимальная часть от всей выпускаемой Архангельским ЦБК продукции. Вот его-то мы и оставили на сладкое.

29.

30.

31.

Что касается технологического процесса, то вкратце он выглядит следующим образом. На комбинат приходит древесина в виде баланса (брёвна определенной длины и толщины) или технологической щепы с уже знакомого нам Лесозавода 25. Далее на варочном участке получают из щепы целлюлозу (там весь процесс, по сути, скрыт от наших глаз), которая по местным трубопроводам подаётся дальше на КДМ-1 (картоноделательная машина) и КДМ-2. На первой производится картон для плоских слоев (крафт-лайнер), на КДМ-2 - бумага для гофрирования (флютинг) и универсальный картон (унилайнер).

32.

Любая Картоноделательная машина состоит из мокрой и сушильной частей, продольно-резательного устройства и намоточного станка. Мокрая часть, в свою очередь, делится на сеточную и прессовую. Так вот её задача постепенно обезвожить мокрое картонное полотно, которое непрерывно движется по сеточной её части. На втором этапе эстафету подхватывает гауч-пресс, который тоже эластично и с большой любовью продолжает отжимать воду. Дальнейшее отжатие воды происходит на мокрых прессах, где обезвоживают полотно упругим прессованием. Тем временем наш картон постепенно становится всё плотнее, появляется механическая прочность. Дальнейшее обезвоживание полотна картона продолжается на сушильной части машины. После неё наше полотно режется на полосы нужной ширины с помощью продольно-резательного устройства. Вот и всё, финиш - на намоточном станке полотно превращается в рулон.

33.

34.

35.

36.

37.

38. Склад готовой продукции.

39. Большое спасибо всей пресс-службе АО «Архангельский ЦБК» за возможность здесь побывать!

Большое спасибо Союз «Архангельская ТПП» за организацию такой интересной и познавательной поездки!

Из серии Сделано в Архангельске:

Ещё из моих поездок по Архангельской области:

#ГдепромышленностьтамЯ #Промблогер1 #СделановАрхангельске #АрхангельскийЦБК #tpparh #ТППАО #Архангельск #Блогередетпозаводам #АрхангельскаяТПП #Архангельскаяобласть #АЦБК

Р. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятие есть, что показать - "Как это делается и почему именно так!", мы всегда рады принять участие. Не стесняйтесь, пишите нам сами akciirosta@yandex.ru и расскажите о себе, пригласив нас к ВАМ в гости. Берите пример с лидеров!

Уже более 400 предприятий открыли перед нами свои двери, а вот и мои репортажи оттуда:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Мы всегда рады новым друзьям, добавляйтесь и читайте нас в:

А ещё прошу всех в гости: http://ok.ru/zavodfoto и https://www.facebook.com/groups/ZAVODFOTO/