Как Атоммаш отправлял ценный груз на АЭС «Руппур»

19 апреля 2021 года я вновь заглянул на Атоммаш, уже в пятый раз я приезжаю сюда и не перестаю восхищаться этим заводом, тем более, что сколько раз к ним ни приезжай, а у них всегда повод найдётся. В этот раз была отгрузка знатной посылки (корпус реактора и два парогенератора) для второго энергоблока строящейся в Республике Бангладеш АЭС «Руппур». Просто обожаю я в последнее время атомную тематику, ведь по ней мы всему миру задаём тон. А этот день я точно не забуду, ведь у меня ещё и был День рождения. Между прочим, Волгодонский завод - это единственное в России предприятие, выпускающее полный комплект ядерной паропроизводящей установки (ЯППУ) АЭС, включая реактор, парогенераторы и др. Производственные мощности завода позволяют выпускать до 4 комплектов оборудования в год (при необходимости могут и нарастить объёмы, так как в СССР мощности завода позволяли выдавать до 8 комплектов).

Волгодонский филиал АО «АЭМ-технологии» «Атоммаш» - это крупнейшее в России предприятие атомного энергетического машиностроения. Расположено в городе Волгодонск Ростовской области. Официально введено в эксплуатацию в 1978 году. Является одним из основных поставщиков оборудования для предприятий атомной промышленности, нефтегазового комплекса и тепловой энергетики. С 2012 года «Атоммаш» является филиалом инжиниринговой компании «АЭМ-Технологии», в свою очередь входящей в машиностроительный дивизион «Росатома» «Атомэнергомаш».

2.

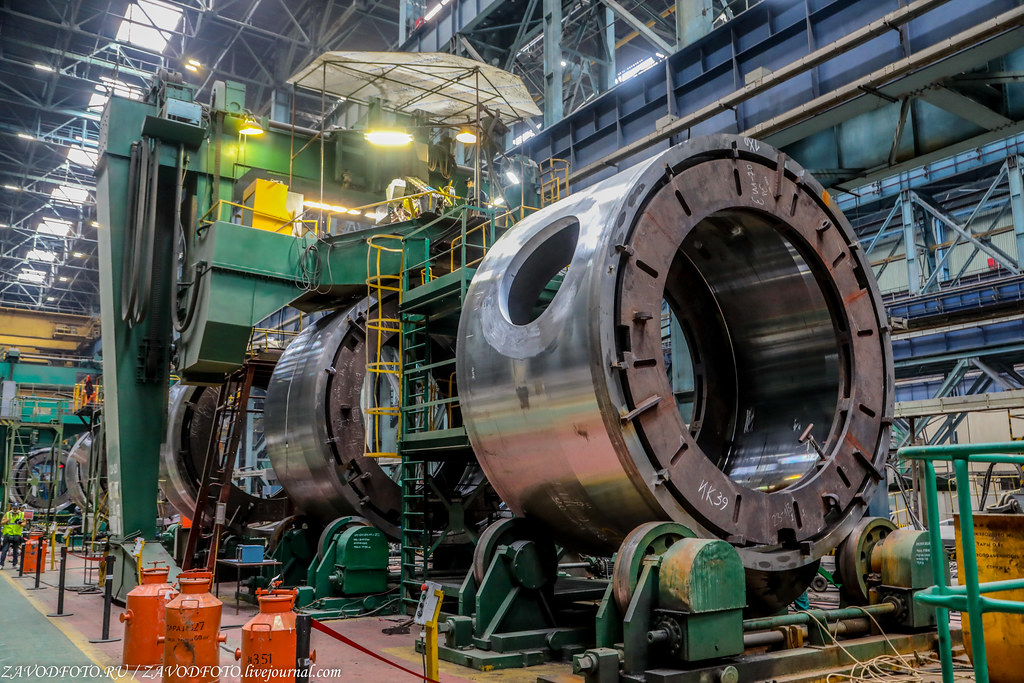

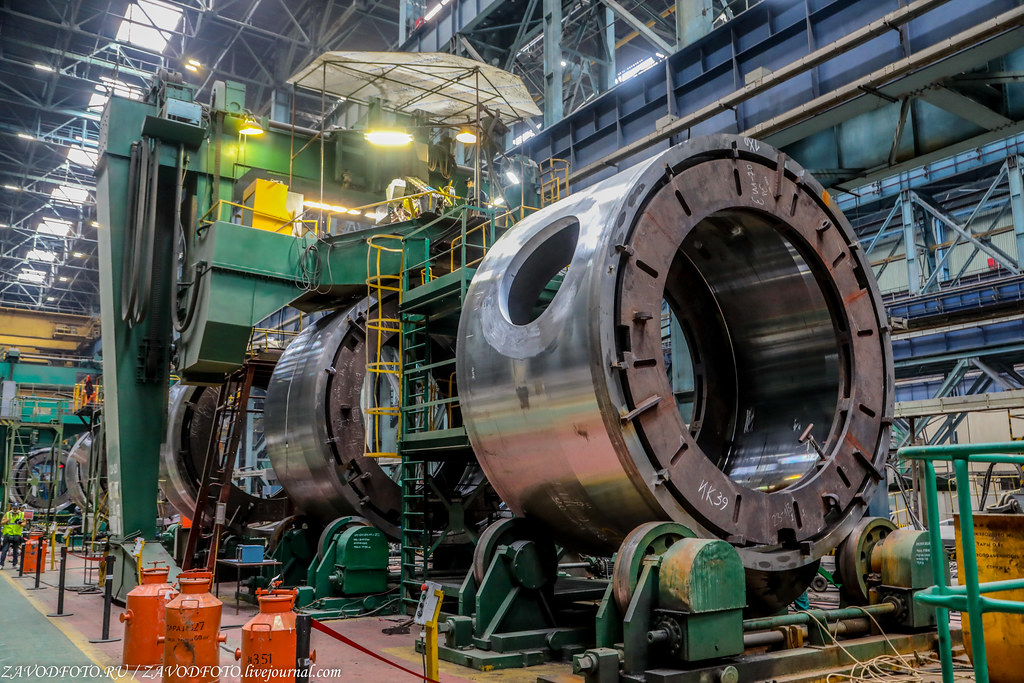

3. А пока идут подготовительные работы есть возможность посмотреть по сторонам. Производственные площади «Атоммаша» составляют около 2 млн м², так что разгуляться-покаться тут точно есть где. Всего на заводе четыре производственных корпуса. Площадь этого составляет 480 000 квадратных метров.

Кстати, сейчас одновременно на предприятиях Атомэнергомаша в разной степени готовности находится оборудование для 10 энергоблоков. В 2020 году весь Дивизион изготовил в общей сложности 3 корпуса реактора и 18 парогенераторов, из них 2 корпуса реактора и 9 парогенераторов они не только изготовили, но и отгрузили заказчику. Ни в современной России, ни в Советском Союзе такого количества оборудования в течение года изготовлено и отгружено одновременно не было. Всего же для двух энергоблоков атомной станции в Республике Бангладеш АО «АЭМ-технологии» изготовил свыше 50 видов оборудования: корпуса реакторов, верхний блок, шахту, выгородку, блок защитных труб, комплекты парогенераторов, главные циркуляционные трубопроводы, главные циркуляционные насосы и другое оборудование. В общей сложности туда будет отгружено свыше 4000 тонн оборудования.

4.

5. Сейчас на Атоммаше в работе оборудование для АЭС Куданкулам, Таньваньской АЭС, АЭС Сюйдапу, АЭС Аккую, АЭС Руппур, Курской АЭС-2 и других станций.

6.

7.

8. Совершенство и гармония должны быть во всём, тут вот и цветочки жить и строить помогают. Очень даже мило, в такой суровой обстановке, где тонны металла превращаются в полезные изделия.

9. Гуляя по цехам, мы можем наблюдать большое количество установленного здесь металлорежущего, прессового, термического, сварочного оборудования.

10. На Атоммаше есть целая солянка универсальных токарно-карусельных станков, причём их размер может удивить даже самых бывалых.

11. При этом на Атоммаше перманетно идёт модернизация как старого оборудования, так и немалые ресурсы вкладываются в покупку новых станков. Вот, например, один из новичков. Эта вертикальная стойка от «ŠKODA» высотой 4,5 метра, массой 29 тонн способна обрабатывать детали в трехмерном пространстве. Благодаря ей, сократилась загрузка станков расточной группы на 7 000 нормо-часов рабочего времени в год.

12.

В последнее время много раз проскальзывает в интернете или СМИ такая мысль, мол, зачем Россия вообще строит атомные станции по всему миру, да ещё и деньги свои на это дело не жалеет. Расслабьтесь, слабаки, все мы правильно делаем, подсаживаем мир на отечественную атомную иглу и даём работу сотням наших предприятий. Тем более, что это у нас очень хорошо получается. Смотрите сами, как Атоммаш старается, цеха загружены, работа есть на годы вперёд.

13.

14.

15.

16. Очень много молодежи, конечно же, и за это им плюс в карму.

17. Участок сборки-сварки

18.

19.

20.

21.

22.

23.

24. На заводе Атоммаш работает больше трех тысяч человек.

25.

26.

27. Сварочный манипулятор. Он предназначен для сварки и наплавки кольцевых швов сферических и эллиптических днищ.

28. Его обратная сторона.

29.

30. Представляете, на нём непрерывный процесс сварки может достигать более 10 суток. Раз надо - так надо, всё зависит от толщины свариваемых деталей.

Безопасность, безопасность и ещё раз безопасность - это точно про Атоммаш, ведь не зря именно наши Атомные станции считаются самыми безопасными в мире. Поэтому здесь просто вынуждены держать марку. Сквозной контроль качества осуществляются с момента начала производства металлургической заготовки до отгрузки готового изделия заказчику. Всего в рамках производства изделие проходит 143 контрольных точки, причём это как визуальный контроль, так и цветная дефектоскопия и ультразвуковой контроль. Например, цветная дефектоскопия позволяет обнаружить изъяны размером от 1 микрона (0.001 миллиметра). А все кольцевые швы реактора проходят ещё и рентгенконтроль. После каждой операции, влияющей на структурные преобразования в металле (например, термообработка), проводится ряд испытаний на подтверждение соответствия механических свойств требованиям нормативной документации. И наконец, чтоб дополнительных вопросов совсем не возникало, все операции проводятся при непосредственном участии представителей уполномоченной организации, Инозаказчика ВАЕС и Надзорного органа BAERA (Bangladesh Atomic Energy Regulatory Authority) и т.д.

31.

32. После сварочных операций производится зачистка всех сварных швов шлифовальными машинками. С большой любовью и ответственностью местные мастера просто творят чудеса. Ведь в каких только положениях им не приходится выполнять свою работу.

33.

34. Пролёт изготовления парогенераторов для атомных станций.

35.

36. А вот ещё парочка ожидает на фейс-контроле в рентген-камеру.

37. Чистая зона, здесь осуществляется конечная сборка. Смотрите АК - значит готовят для АЭС «Аккую» - первой АЭС в Турции.

38. А вон смотрите российский флажок, значит этот аппарат будет работать на Курской АЭС-2. Лично меня и порадовал тот факт, что Атоммаш не только сохранил лучшие советские традиции, но и идёт уверенно в ногу со временем. Очень много тут про цифровизацию, даже очки виртуальной реальности у них в почёте. В следующий раз попробую сделать отдельный пост про всё новое, что у них тут творится.

39. И вот всё уже готово, праздник можно начинать. С приветственным словом генеральный директор АО «АЭМ-технологии» Игорь Котов.

40.

АЭС «Руппур» - это строящаяся по российскому проекту (АЭС-2006) атомная электростанция в республике Бангладеш. Выбранная площадка для строительства станции располагается на восточном берегу реки Падма, в 160 км от столицы Бангладеш города Дакка. Финансирование строительства осуществляется преимущественно за счет государственного экспортного кредита России. Всё оборудование ядерного острова строящейся АЭС в Бангладеш производится предприятиями АО «Атомэнергомаш». Осенью 2013 года был заложен первый камень в основание будущей электростанции. В ноябре 2017 года был залит бетон в плиту основания реакторного здания первого энергоблока, а в июле 2018 года второго энергоблока. Станция будет состоять из двух энергоблоков с реакторами типа ВВЭР-1200, жизненный цикл которых составляет 60 лет с возможностью продления ещё на 20 лет. Мощность каждого блока равна 1200 МВт. Первый блок АЭС должен начать работу в 2023 году, а второй - в 2024 году. Кстати, в 2020 году Атоммаш уже поставил реакторную установку и парогенераторы для первого блока АЭС «Руппур».

41.

42.

Проект АЭС-2006 (ВВЭР-1200, водо-водяной корпусной энергетический ядерный реактор) - это последнее поколение технологий для атомной энергетики, основной акцент сделан, прежде всего, на безопасность, а также на соответствие всеми другими экологическими требованиями. Сам же реактор представляет собой вертикальный цилиндрический корпус с эллиптическим днищем, внутри которого размещается активная зона и внутрикорпусные устройства. Сверху реактор герметично закрыт крышкой с установленными на ней приводами механизмов и органов регулирования и защиты реакторов и патрубками для вывода кабелей датчиков внутриреакторного контроля. Крепление крышки к корпусу осуществляется шпильками. В верхней части корпуса имеются патрубки для подвода и отвода теплоносителя, а также патрубки для аварийного подвода теплоносителя.

43.

44. Первым на свободу отправляется один из парогенераторов

45. В таком цвете попросил сам заказчик, а так на Атоммаше могут в любую картину разукрасить такие агрегаты.

46.

Атомный реактор изготавливали два года, весь процесс включает в себя 768 операций, включая 143 контрольных точки. Например, специалисты завода провели весь комплекс контролей, включая гидравлические испытания корпуса со штатной крышкой верхнего блока. В ходе испытаний внутри реактора создали максимальное давление (24,5 МПа), что выше рабочего давления в 1,4 раза. Кстати, этот реактор изготовили на 10 дней быстрее, чем для первого блока АЭС, благодаря реализации ПСР-проекта. Весь процесс занял 570 дней.

47.

48.

49. А вот и сам корпус реактора! Вес корпуса реактора ВВЭР-1200 превышает 330 тонн, высота - 13 метров, диаметр 4,5 метра.

Производственный цикл изготовления корпуса реактора ВВЭР-1200 с момента начала производства составил 672 дня. В корпус реактора в проектное положение установили шахту, выгородку и блок защитных труб.

50.

51. Парогенератор - это такой теплообменный аппарат, являющийся частью реакторной установки и относящийся к изделиям первого класса безопасности. В состав оборудования одного энергоблока АЭС входят четыре парогенератора. Вес каждого парогенератора - 340 тонн, а их длина - 14 метров. Диаметр аппаратов составляет более 4 метров.

Представляете, только по морю этим туристам предстоит преодолеть более 14 000 км. Но в начале этих друзей отсюда доставят на заводской спецпричал и погрузят на баржу. По воде оборудование придёт в Новороссийск, затем изделия уже отправятся по морю в Республику Бангладеш.

52.

53. А вот те самые люди, руками которых и были созданы эти элементы будущей атомной станции. Лично я очень горжусь, что наши специалисты такое чудо могут сотворить. Эй, Бангладеш, встречай ценный груз!

54. А ещё на Атоммаше есть хорошая традиция, высаживать именную алею в честь каждой такой знатной отгрузки. В этот раз сажали японскую вишню.

55. Так что, мир, знай, чем больше Росатом будет строить, тем зеленее станет Волгодонск!

56. Большое спасибо пресс-службе АО «АЭМ-технологии» и Филиалу АО «АЭМ-технологии» «Атоммаш» в г. Волгодонске за открытость и тёплый приём! Отдельный респект Артёму Шпакову!

Вся моя история с Государственной корпорацией по атомной энергии «Росатом»:

АО «Атомэнергомаш»:

АО «Концерн Росэнергоатом»:

Другие подразделения, входящие в структуру «Росатом», которые я посетил:

#rosatom, #rosenergoatom, #Росатом, #Росэнергоатом #Атомэнергомаш #Атоммаш

P. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятие есть, что показать - "Как это делается и почему именно так!", смело приглашайте в гости. Для этого пишите мне сюда: akciirosta@yandex.ru Берите пример с лидеров! На данный момент я уже лично посетил более 500 предприятий, а вот и ссылки на все мои промрепортажи:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Я всегда рад новым друзьям, добавляйтесь и читайте меня в:

Яндекс.Дзен / LiveJournal / Facebook / ВК / Одноклассники / Instagram

Волгодонский филиал АО «АЭМ-технологии» «Атоммаш» - это крупнейшее в России предприятие атомного энергетического машиностроения. Расположено в городе Волгодонск Ростовской области. Официально введено в эксплуатацию в 1978 году. Является одним из основных поставщиков оборудования для предприятий атомной промышленности, нефтегазового комплекса и тепловой энергетики. С 2012 года «Атоммаш» является филиалом инжиниринговой компании «АЭМ-Технологии», в свою очередь входящей в машиностроительный дивизион «Росатома» «Атомэнергомаш».

2.

3. А пока идут подготовительные работы есть возможность посмотреть по сторонам. Производственные площади «Атоммаша» составляют около 2 млн м², так что разгуляться-покаться тут точно есть где. Всего на заводе четыре производственных корпуса. Площадь этого составляет 480 000 квадратных метров.

Кстати, сейчас одновременно на предприятиях Атомэнергомаша в разной степени готовности находится оборудование для 10 энергоблоков. В 2020 году весь Дивизион изготовил в общей сложности 3 корпуса реактора и 18 парогенераторов, из них 2 корпуса реактора и 9 парогенераторов они не только изготовили, но и отгрузили заказчику. Ни в современной России, ни в Советском Союзе такого количества оборудования в течение года изготовлено и отгружено одновременно не было. Всего же для двух энергоблоков атомной станции в Республике Бангладеш АО «АЭМ-технологии» изготовил свыше 50 видов оборудования: корпуса реакторов, верхний блок, шахту, выгородку, блок защитных труб, комплекты парогенераторов, главные циркуляционные трубопроводы, главные циркуляционные насосы и другое оборудование. В общей сложности туда будет отгружено свыше 4000 тонн оборудования.

4.

5. Сейчас на Атоммаше в работе оборудование для АЭС Куданкулам, Таньваньской АЭС, АЭС Сюйдапу, АЭС Аккую, АЭС Руппур, Курской АЭС-2 и других станций.

6.

7.

8. Совершенство и гармония должны быть во всём, тут вот и цветочки жить и строить помогают. Очень даже мило, в такой суровой обстановке, где тонны металла превращаются в полезные изделия.

9. Гуляя по цехам, мы можем наблюдать большое количество установленного здесь металлорежущего, прессового, термического, сварочного оборудования.

10. На Атоммаше есть целая солянка универсальных токарно-карусельных станков, причём их размер может удивить даже самых бывалых.

11. При этом на Атоммаше перманетно идёт модернизация как старого оборудования, так и немалые ресурсы вкладываются в покупку новых станков. Вот, например, один из новичков. Эта вертикальная стойка от «ŠKODA» высотой 4,5 метра, массой 29 тонн способна обрабатывать детали в трехмерном пространстве. Благодаря ей, сократилась загрузка станков расточной группы на 7 000 нормо-часов рабочего времени в год.

12.

В последнее время много раз проскальзывает в интернете или СМИ такая мысль, мол, зачем Россия вообще строит атомные станции по всему миру, да ещё и деньги свои на это дело не жалеет. Расслабьтесь, слабаки, все мы правильно делаем, подсаживаем мир на отечественную атомную иглу и даём работу сотням наших предприятий. Тем более, что это у нас очень хорошо получается. Смотрите сами, как Атоммаш старается, цеха загружены, работа есть на годы вперёд.

13.

14.

15.

16. Очень много молодежи, конечно же, и за это им плюс в карму.

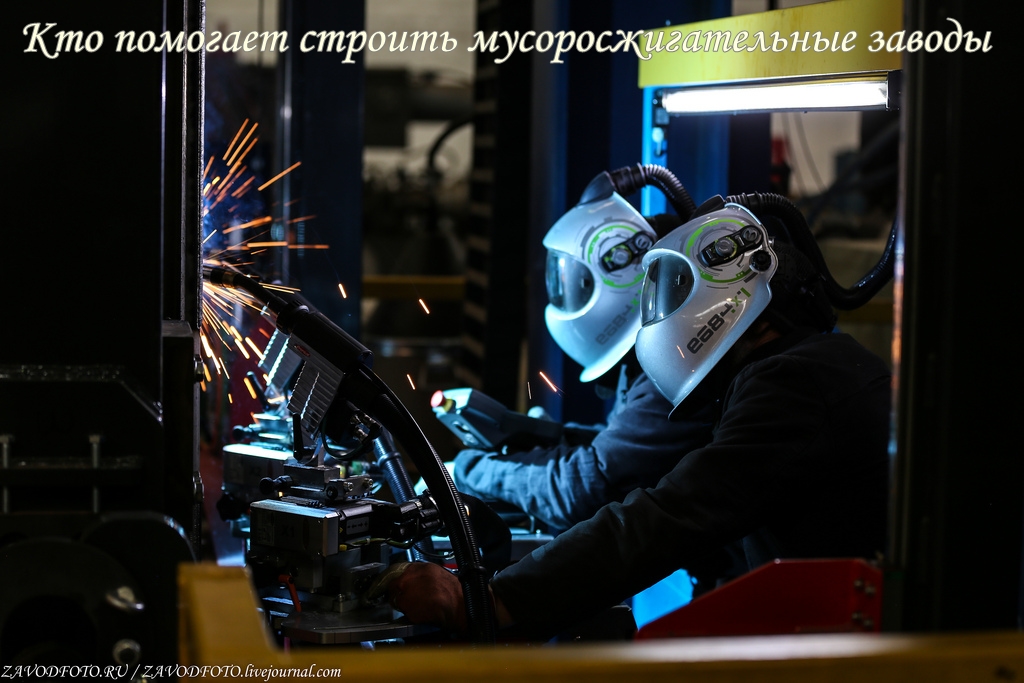

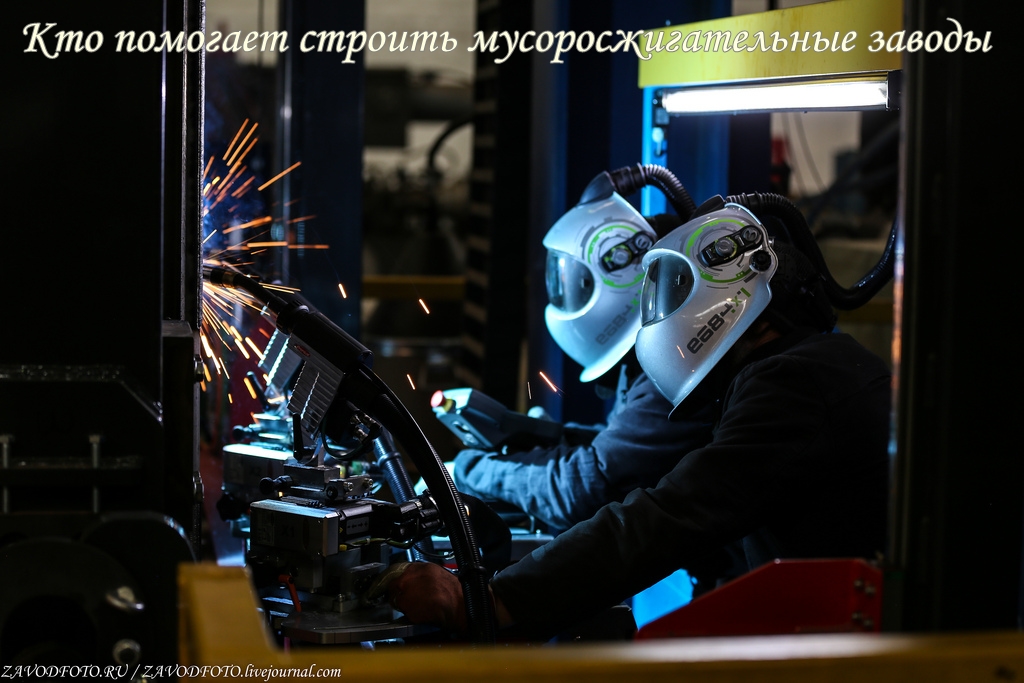

17. Участок сборки-сварки

18.

19.

20.

21.

22.

23.

24. На заводе Атоммаш работает больше трех тысяч человек.

25.

26.

27. Сварочный манипулятор. Он предназначен для сварки и наплавки кольцевых швов сферических и эллиптических днищ.

28. Его обратная сторона.

29.

30. Представляете, на нём непрерывный процесс сварки может достигать более 10 суток. Раз надо - так надо, всё зависит от толщины свариваемых деталей.

Безопасность, безопасность и ещё раз безопасность - это точно про Атоммаш, ведь не зря именно наши Атомные станции считаются самыми безопасными в мире. Поэтому здесь просто вынуждены держать марку. Сквозной контроль качества осуществляются с момента начала производства металлургической заготовки до отгрузки готового изделия заказчику. Всего в рамках производства изделие проходит 143 контрольных точки, причём это как визуальный контроль, так и цветная дефектоскопия и ультразвуковой контроль. Например, цветная дефектоскопия позволяет обнаружить изъяны размером от 1 микрона (0.001 миллиметра). А все кольцевые швы реактора проходят ещё и рентгенконтроль. После каждой операции, влияющей на структурные преобразования в металле (например, термообработка), проводится ряд испытаний на подтверждение соответствия механических свойств требованиям нормативной документации. И наконец, чтоб дополнительных вопросов совсем не возникало, все операции проводятся при непосредственном участии представителей уполномоченной организации, Инозаказчика ВАЕС и Надзорного органа BAERA (Bangladesh Atomic Energy Regulatory Authority) и т.д.

31.

32. После сварочных операций производится зачистка всех сварных швов шлифовальными машинками. С большой любовью и ответственностью местные мастера просто творят чудеса. Ведь в каких только положениях им не приходится выполнять свою работу.

33.

34. Пролёт изготовления парогенераторов для атомных станций.

35.

36. А вот ещё парочка ожидает на фейс-контроле в рентген-камеру.

37. Чистая зона, здесь осуществляется конечная сборка. Смотрите АК - значит готовят для АЭС «Аккую» - первой АЭС в Турции.

38. А вон смотрите российский флажок, значит этот аппарат будет работать на Курской АЭС-2. Лично меня и порадовал тот факт, что Атоммаш не только сохранил лучшие советские традиции, но и идёт уверенно в ногу со временем. Очень много тут про цифровизацию, даже очки виртуальной реальности у них в почёте. В следующий раз попробую сделать отдельный пост про всё новое, что у них тут творится.

39. И вот всё уже готово, праздник можно начинать. С приветственным словом генеральный директор АО «АЭМ-технологии» Игорь Котов.

40.

АЭС «Руппур» - это строящаяся по российскому проекту (АЭС-2006) атомная электростанция в республике Бангладеш. Выбранная площадка для строительства станции располагается на восточном берегу реки Падма, в 160 км от столицы Бангладеш города Дакка. Финансирование строительства осуществляется преимущественно за счет государственного экспортного кредита России. Всё оборудование ядерного острова строящейся АЭС в Бангладеш производится предприятиями АО «Атомэнергомаш». Осенью 2013 года был заложен первый камень в основание будущей электростанции. В ноябре 2017 года был залит бетон в плиту основания реакторного здания первого энергоблока, а в июле 2018 года второго энергоблока. Станция будет состоять из двух энергоблоков с реакторами типа ВВЭР-1200, жизненный цикл которых составляет 60 лет с возможностью продления ещё на 20 лет. Мощность каждого блока равна 1200 МВт. Первый блок АЭС должен начать работу в 2023 году, а второй - в 2024 году. Кстати, в 2020 году Атоммаш уже поставил реакторную установку и парогенераторы для первого блока АЭС «Руппур».

41.

42.

Проект АЭС-2006 (ВВЭР-1200, водо-водяной корпусной энергетический ядерный реактор) - это последнее поколение технологий для атомной энергетики, основной акцент сделан, прежде всего, на безопасность, а также на соответствие всеми другими экологическими требованиями. Сам же реактор представляет собой вертикальный цилиндрический корпус с эллиптическим днищем, внутри которого размещается активная зона и внутрикорпусные устройства. Сверху реактор герметично закрыт крышкой с установленными на ней приводами механизмов и органов регулирования и защиты реакторов и патрубками для вывода кабелей датчиков внутриреакторного контроля. Крепление крышки к корпусу осуществляется шпильками. В верхней части корпуса имеются патрубки для подвода и отвода теплоносителя, а также патрубки для аварийного подвода теплоносителя.

43.

44. Первым на свободу отправляется один из парогенераторов

45. В таком цвете попросил сам заказчик, а так на Атоммаше могут в любую картину разукрасить такие агрегаты.

46.

Атомный реактор изготавливали два года, весь процесс включает в себя 768 операций, включая 143 контрольных точки. Например, специалисты завода провели весь комплекс контролей, включая гидравлические испытания корпуса со штатной крышкой верхнего блока. В ходе испытаний внутри реактора создали максимальное давление (24,5 МПа), что выше рабочего давления в 1,4 раза. Кстати, этот реактор изготовили на 10 дней быстрее, чем для первого блока АЭС, благодаря реализации ПСР-проекта. Весь процесс занял 570 дней.

47.

48.

49. А вот и сам корпус реактора! Вес корпуса реактора ВВЭР-1200 превышает 330 тонн, высота - 13 метров, диаметр 4,5 метра.

Производственный цикл изготовления корпуса реактора ВВЭР-1200 с момента начала производства составил 672 дня. В корпус реактора в проектное положение установили шахту, выгородку и блок защитных труб.

50.

51. Парогенератор - это такой теплообменный аппарат, являющийся частью реакторной установки и относящийся к изделиям первого класса безопасности. В состав оборудования одного энергоблока АЭС входят четыре парогенератора. Вес каждого парогенератора - 340 тонн, а их длина - 14 метров. Диаметр аппаратов составляет более 4 метров.

Представляете, только по морю этим туристам предстоит преодолеть более 14 000 км. Но в начале этих друзей отсюда доставят на заводской спецпричал и погрузят на баржу. По воде оборудование придёт в Новороссийск, затем изделия уже отправятся по морю в Республику Бангладеш.

52.

53. А вот те самые люди, руками которых и были созданы эти элементы будущей атомной станции. Лично я очень горжусь, что наши специалисты такое чудо могут сотворить. Эй, Бангладеш, встречай ценный груз!

54. А ещё на Атоммаше есть хорошая традиция, высаживать именную алею в честь каждой такой знатной отгрузки. В этот раз сажали японскую вишню.

55. Так что, мир, знай, чем больше Росатом будет строить, тем зеленее станет Волгодонск!

56. Большое спасибо пресс-службе АО «АЭМ-технологии» и Филиалу АО «АЭМ-технологии» «Атоммаш» в г. Волгодонске за открытость и тёплый приём! Отдельный респект Артёму Шпакову!

Вся моя история с Государственной корпорацией по атомной энергии «Росатом»:

АО «Атомэнергомаш»:

АО «Концерн Росэнергоатом»:

Другие подразделения, входящие в структуру «Росатом», которые я посетил:

#rosatom, #rosenergoatom, #Росатом, #Росэнергоатом #Атомэнергомаш #Атоммаш

P. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятие есть, что показать - "Как это делается и почему именно так!", смело приглашайте в гости. Для этого пишите мне сюда: akciirosta@yandex.ru Берите пример с лидеров! На данный момент я уже лично посетил более 500 предприятий, а вот и ссылки на все мои промрепортажи:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Я всегда рад новым друзьям, добавляйтесь и читайте меня в:

Яндекс.Дзен / LiveJournal / Facebook / ВК / Одноклассники / Instagram