Кто помогает строить мусоросжигательные заводы

Ежегодно в Московском регионе образуется более 11 млн. тонн отходов. При этом на данный момент примерно 95% этого мусора не перерабатывается, а отправляется на захоронение на полигоны ТКО. А если брать цифры в целом по стране, то общая площадь полигонов и свалок в России составляет около 1 млн Га. К тому же до 80% из них переполнены и будут закрыты в ближайшие годы. Всё это наносят непоправимый ущерб нашей природе, да и по нам довольно серьёзно бьёт. Актуальность проблемы не вызывает сомнения, да и москвичи уже по этому поводу давно жалуются. Короче говоря, мы достигли предела и надо срочно было что-то менять. И знаете, нашли выход, подсмотрели за границей. В качестве эксперимента было принято решение построить четыре новых завода в Московской области и один в Татарстане по переработке этого самого мусора, причём из него за одно и энергию получать. Дело новое и ответственное. Стал вопрос по оборудованию и технологиям. Кому доверить это дело? Сразу вспомнили про Госкорпорацию «Росатом». Этих ребят весь мир уважает, они всё могут! Так вот, друзья, сегодня мы вновь побываем на их Машиностроительном заводе «ЗиО-Подольск», где полным ходом идут работы по изготовлению котельных установок для тех самых заводов по термической переработке твердых коммунальных отходов, которые будут превращать мусор в полезную энергию. Скажу больше, только за первые три недели 2019 года, они подготовили к поставке порядка 400 тонн металлоконструкций каркасов котлов для первого завода, который строится в Воскресенском районе Московской области, возле деревни Свистягино.

Оператором мусоросжигательных заводов станут ООО «Альтернативная Генерирующая Компания - 1», которая будет работать в Московском регионе и ООО «Альтернативная Генерирующая Компания - 2», которая будет отвечать за Республику Татарстан. АГК-1 и АГК-2 являются дочерними компаниями АО «РТ-Инвест». АО «РТ-Инвест», в свою очередь, создана в 2012 году при участии Госкорпорации Ростех (в настоящее время доля «Ростеха» составляет 25,01%). Компания осуществляет прямые инвестиции на территории Российской Федерации и за рубежом, в том числе через создание и управление инвестиционными фондами. Их интересы прежде всего направлены в сторону передовых индустриальных технологий, сферы обращения с отходами, информационных систем и транспортной телематики, а также производства строительных материалов. Вот по контракту этих самых заказчиков и работает наш машиностроительный гигант-легенда ПАО «ЗиО-Подольск».

2.

3.

Кто ещё не в курсе, напомню. «Машиностроительный завод «ЗиО-Подольск» («ЗиО-Подольск», входит в машиностроительный дивизион Росатома - Атомэнергомаш)) - это крупнейший производитель высокосложного теплообменного оборудования для предприятий ТЭК: атомных и тепловых электростанций, нефтяной и газовой промышленности, а также судостроения. Между прочим, 40% установленной энергетической мощности России, стран СНГ и Балтии оснащены именно оборудованием с маркой «ЗиО», в том числе все 100% атомных электростанций, начиная с первой в мире АЭС в Обнинске. А так их оборудование работает более чем в 50 странах мира.

4.

5.

А ЗиО-Подольск умеет генерировать поводы. Вроде только недавно я был у них в гостях по поводу реакторной установки «РИТМ-200», предназначенной для суперсовременных ледоколов https://zavodfoto.livejournal.com/5983806.html, и вот опять есть, чем похвастаться. А так, конечно, завод очень большой и интересный. Первым делом на завод приходят заготовки в виде труб и листов, которые обрезаются до заданных размеров и потом свариваются, например, для получения змеевиков.

6.

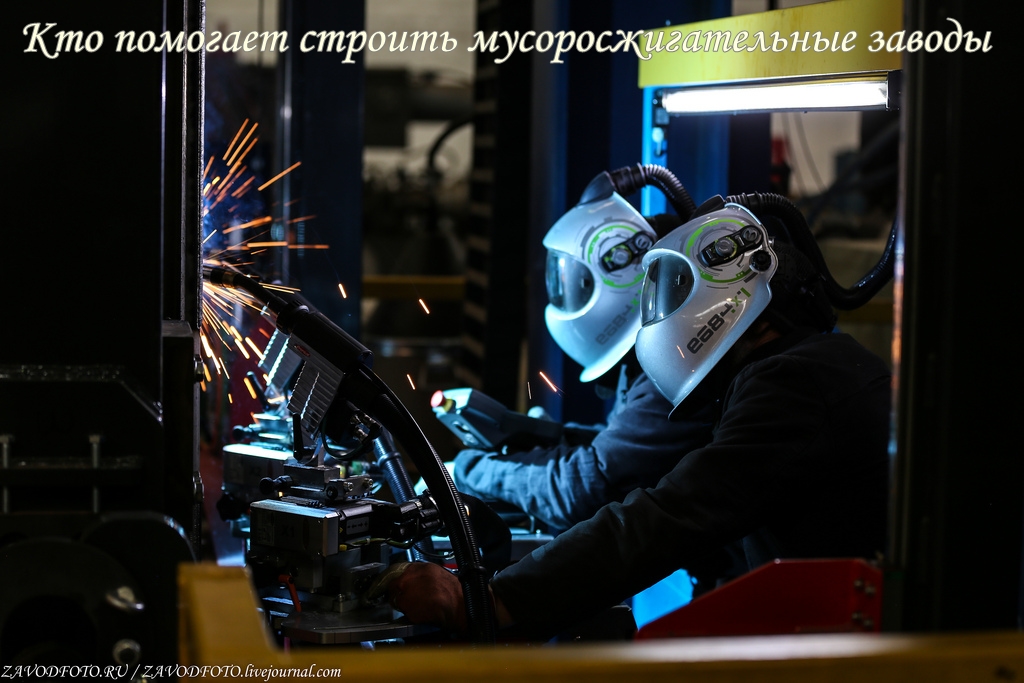

7. Сборочно-сварочный участок

8.

На данный момент во всём мире уже успешно функционируют более 500 подобных мусоросжигательных заводов. Они расположены прежде всего в таких странах, как Швейцария, США, Япония, Китай, Франция, Австрия и т.д. А мы-то чем хуже? Вот теперь править балом будем и мы.

9.

10.

Итак, в рамках этого контракта, заводом будет изготовлено двенадцать единиц котельного оборудования для четырех заводов в Московской области и двух единиц для завода в Республике Татарстан. В объём поставки одного котла входит более 2 500 тонн различного оборудования, что сравнимо, например, с максимальной взлетной массой шести самолетов типа Боинг 747-400. А всего для пяти заводов будет изготовлено более 35 тысяч тонн котельного оборудования - поверхности нагрева, трубопроводы, металлоконструкции и др. Всего же для пяти заводов будет изготовлено более 35 тысяч тонн котельного оборудования, а это - экономайзеры, пароперегреватели, трубопроводы, нагревательные элементы, металлоконструкции и др. Технологическое и материаловедческое сопровождение проекта осуществляет главный материаловедческий центр Госкорпорации «Росатом» - АО «НПО «ЦНИИТМАШ». Если в целом, по всему основному оборудованию МСЗ, картина следующая: силовой остов - котёл, турбины и конденсатор - произведёт «Атомэнергомаш», а турбину - Уральский турбинный завод. Системы очистки, а также автоматика, будет закуплена за рубежом. К сожалению, пока эти элементы у нас делать не научились.

11.

12.

13.

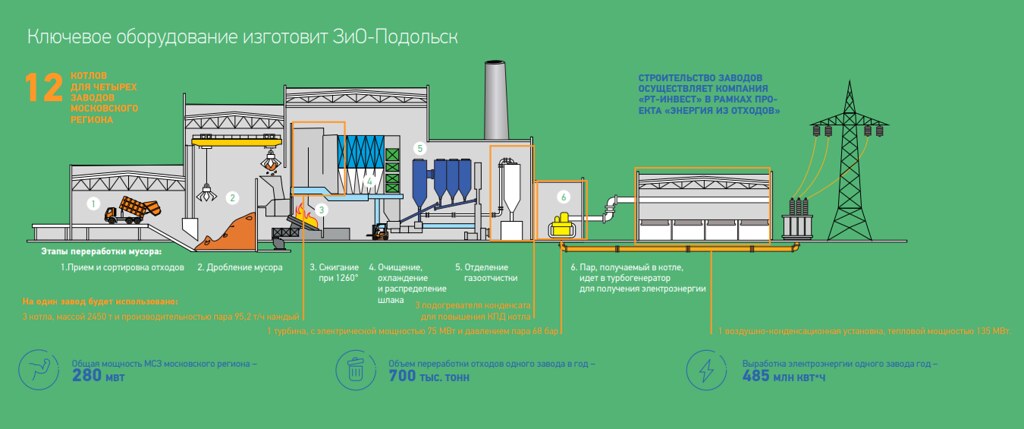

Сами же заводы по переработке отходов строятся по технологии японско-швейцарской компании Hitachi Zosen INOVA. Это одна из самых референтных на текущий момент технологий в Европе с жесткими требованиями к экологическим параметрам работы оборудования. Данная технология переработки отходов предусматривает полное разложение вредных веществ на молекулы, включая органические загрязнители, что позволяет минимизировать количество вредных веществ уже на выходе из котла. В дальнейшем высокотехнологичная трёхступенчатая система обеспечивает очистку дымовых газов, благодаря которой воздух на выходе из трубы соответствует самым строгим экологическим стандартам, что, как показывает европейский опыт, даёт возможность строить такие объекты даже в непосредственной близости от жилой застройки. Ежегодный объем переработанных в энергию отходов суммарно по 4 заводам в Московской области и заводу в Казани составит 3.35 млн тонн. Кстати, «ЗиО-Подольск» и до реализации данного проекта, уже имел опыт в изготовлении аналогичного оборудования. Так, например, в девяностых и нулевых годах на нем были спроектированы и изготовлены котельные установки для заводов в Германии и России. Поэтому и не удивительно, что доверились именно им. Кроме того, представители Hitachi Zosen INOVA регулярно посещают предприятие и принимают участие в контрольных операциях в ходе изготовления оборудования.

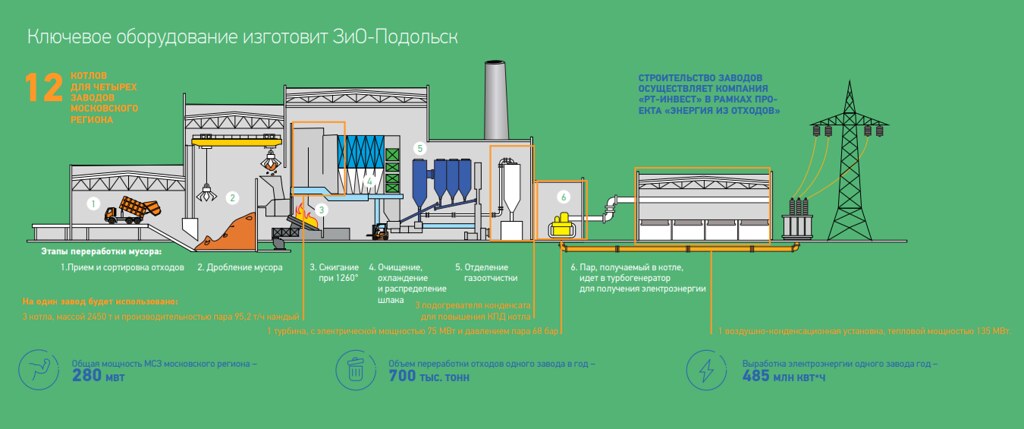

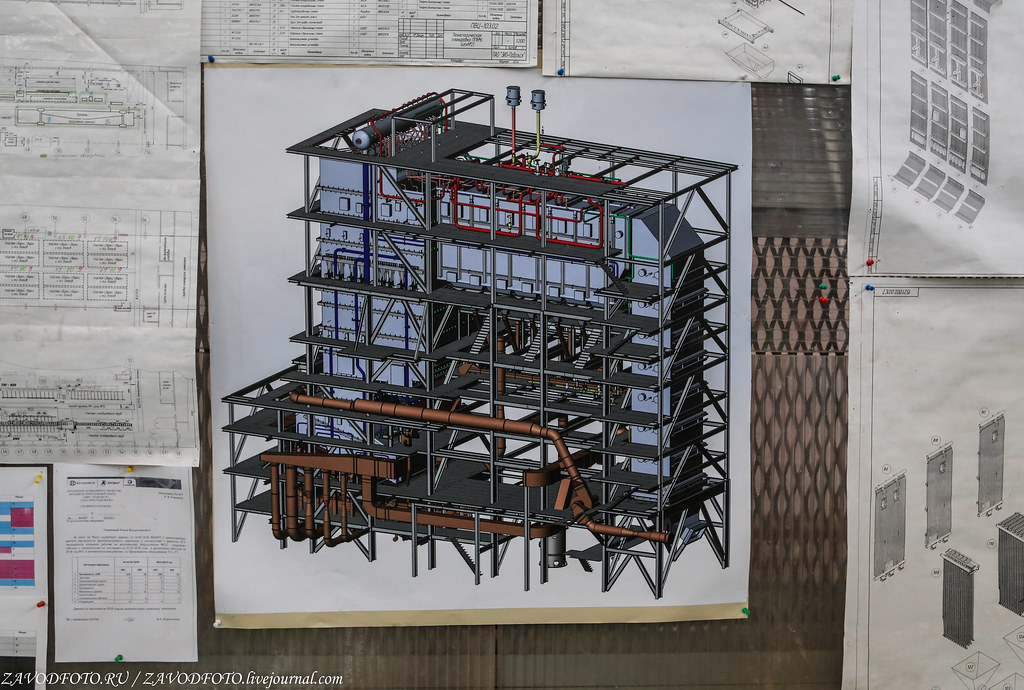

14. Схема работы будущих МСЗ:

15.

16.

17.

Как я уже сказал выше, экологическая безопасность заводов обеспечивается за счет современной системы газоочистки и колосниковой решетки, где поддерживается равномерный процесс горения отходов, что исключает недожег. Пар же, который выделяется при сжигании, направляется в турбогенератор для производства электрической энергии. Температура, при которой отходы сжигают на подвижной колосниковой решетке составляет 1260°C. Если вкратце, так и получается «энергия из отходов». А ещё получаемый при сжигании отходов шлак тоже идёт в дело, его пристраивают в дорожном строительстве. В итоге 4 завода в Московской области и 1 завод в Казани суммарно обеспечат электроэнергией 1 200 000 жителей. Вот и получается, что заводы по выработке энергии из отходов являются наилучшей альтернативой полигонному захоронению. Первые заводы появятся в Воскресенском и Наро-Фоминском районах, они заработают к 2021 году, предприятия в Ногинском и Солнечногорском районах заработают к 2022 году. Инвестиции в строительство пяти мусоросжигающих электростанций составят примерно 150 миллиардов рублей.

Как работает Система очистки дымовых газов на заводе Энергия из отходов

Как будут получать электроэнергию на заводе Энергия из отходов

Как будет проходить обработка шлака и летучей золы на заводе Энергия из отходов

18.

19.

Для любителей статистики добавлю. 1 завод в Московской области будет способен принимать до 700 тыс. тонн отходов и при этом будет выдавать в сеть 485 млн КВт*ч электроэнергии в год. А этого, между прочим, достаточно, чтобы обеспечить 100 тысячный город электричеством в течение года.

20.

21.

22.

23.

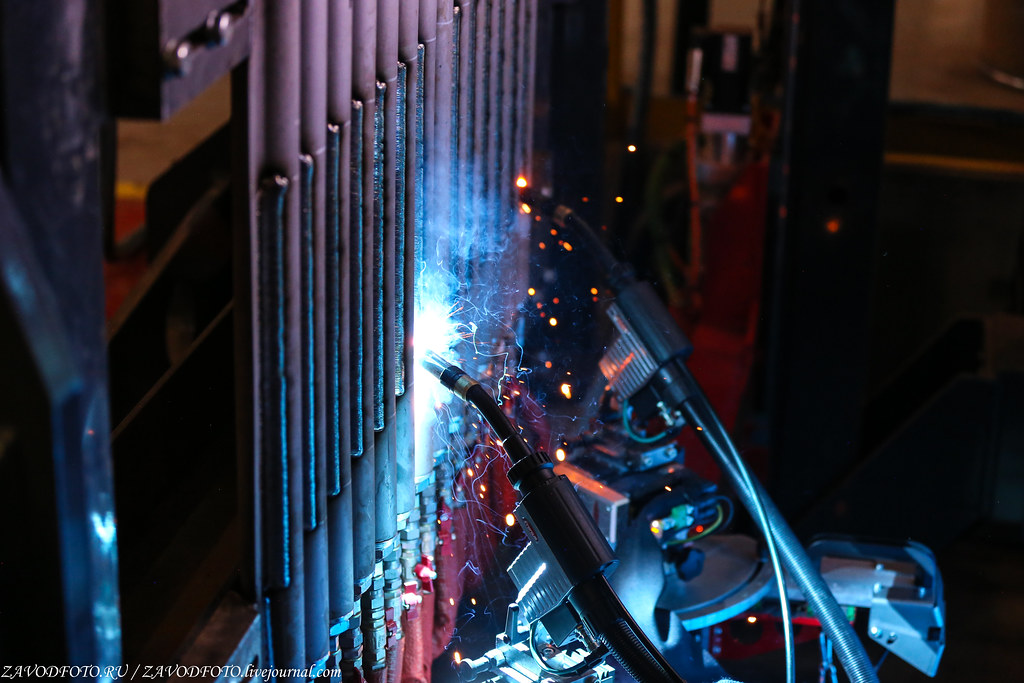

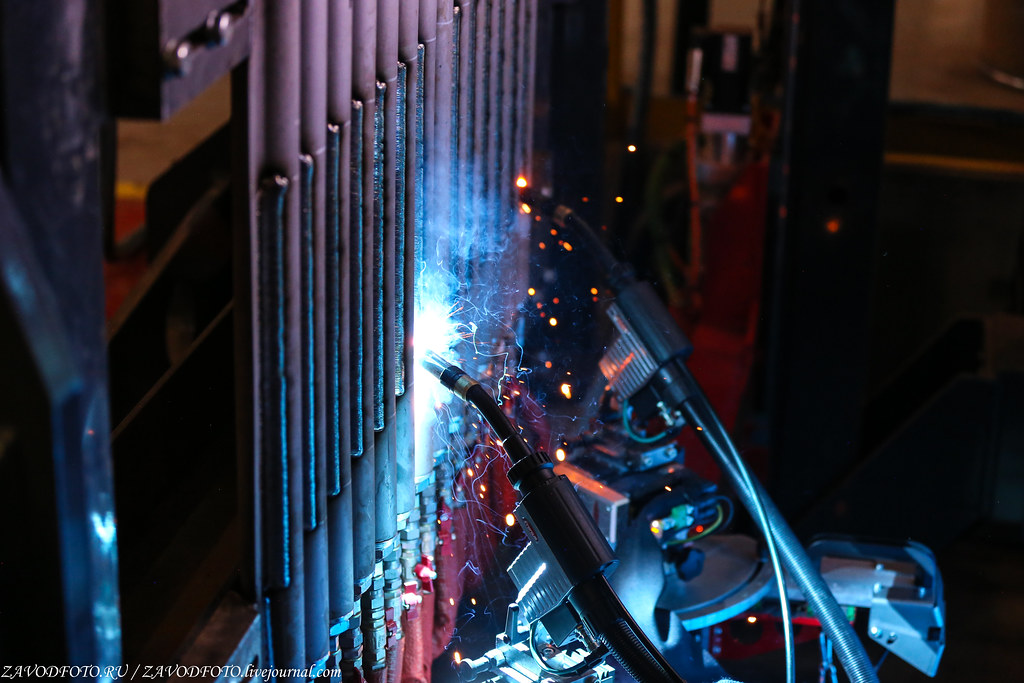

В ноябре прошлого года на предприятии была запущена в работу вот эта высокотехнологичная линия наплавки специального слоя на элементы котельного оборудования - газоплотные панели. Она работает по уникальной технологии Сold Metal Transfer, т.е. «холодный перенос металла» (СМТ), что обеспечивает высокое качество и производительность готовой продукции. Данная технология запатентована австрийской компанией Фрониус и в настоящее время в России не имеет аналогов.

24.

А что касается сути технологического процесса, то в результате работы данного оборудования на газоплотные панели (элемент котельной установки) наносится специальный никелевый сплав, называемый Инконель 625 (Inconel 625), обеспечивающий защиту котельного оборудования от химической коррозии при высоких температурах, которым оно, естественно, будет подвергаться в процессе работы.

25.

Процесс Сold Metal Transfer - представляет собой дуговую наплавку с возвратно-поступательным движением проволоки в защитном газе. Частота колебаний проволоки во время СМТ возможна до 130 Гц. Такой механизм управления подачей проволоки и одновременно сварочным током позволяет получить наплавленный слой из специального сплава высочайшего качества при минимальном тепловом воздействии и перемешивании с основным материалом панели.

26.

27.

28.

Ожидается, что, благодаря проекту «Энергия из отходов», уже к 2023 году будут достигнуты следующие результаты. По Московской области произойдёт снижение захоронения отходов с 95% до 40%, а в Казани так вообще захоронения отходов достигнет «нулевого» уровня. При этом произойдет сокращение объемов выбросов парниковых газов, СO2 -эквивалента в год на 0,84 млн тонн. А это значит, что примерно 23 млн человек получат улучшение экологических условий проживания.

29.

30.

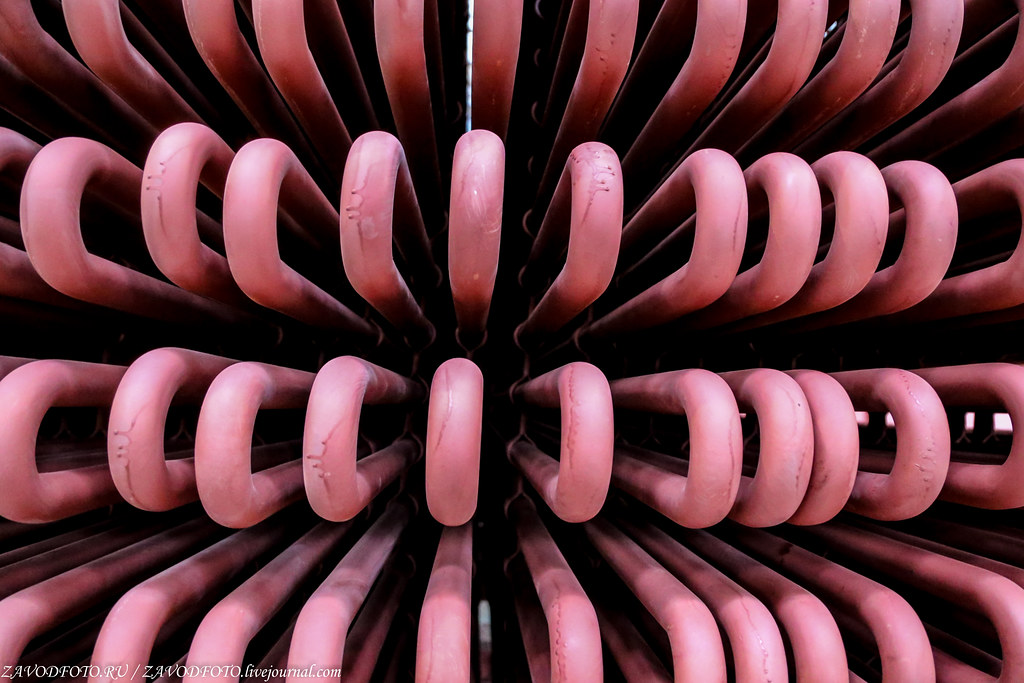

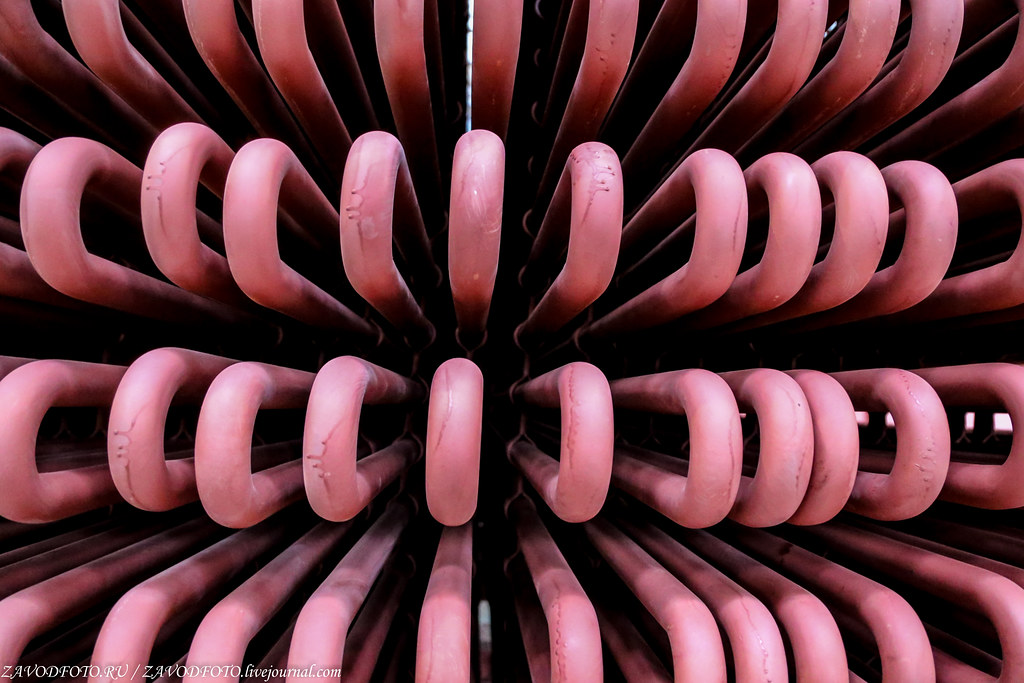

Почти готовые экономайзеры котлов. Эти изделия необходимы для подогрева питательной воды уходящими из котла продуктами сгорания с целью дополнительного использования тепла сожженного топлива. Они повышает КПД всей установки в целом. По сути, они состоят из множества труб, согнутых в вертикальные змеевики и скомпонованные в определенные пакеты.

31.

32.

33. Участок покраски змеевиков.

34.

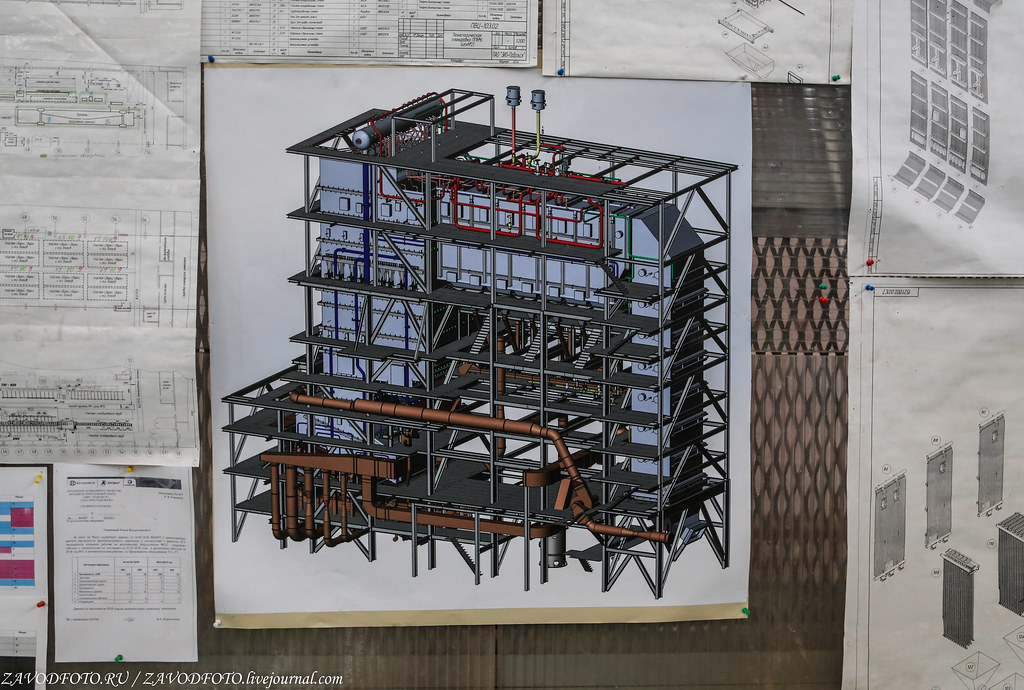

На данный момент, «ЗиО-Подольск» уже осуществил поставку первых узлов парового котла П-152 для первого завода. В поставку вошли первые 4 части из 18 основных колонн каркаса котла. Сам каркас представляет собой металлическую конструкцию, предназначенную для установки всех элементов котла. Вес отгруженной продукции составил 18 тонн. Также на сегодняшний день изготовлены все блоки экономайзеров для первого завода. Оборудование предназначено для подогрева питательной воды до заданных параметров. Каждый блок экономайзера состоит из 78 пакетов змеевиков и поставляется в сборе с обшивкой, элементами жесткости и противовибрационными перегородками. Общая масса блоков экономайзера для первого завода по термической переработке отходов составляет 308 тонн.

35.

На каждом мусоросжигательном заводе будут работать три вот таких котла. Размер каждого, конечно, впечатляет. Их высота по верхней отметки составляет - 39,8 м, ширина по осям колонн - 13 м, глубина по осям колонн - 47,15 м.

36.

37. Большое спасибо пресс-службам АО «Атомэнергомаш» и ПАО «ЗиО-Подольск» за столь интересную и познавательную экскурсию по заводу! Теперь интересно побывать и на самих МСЗ, надеюсь, что и такой шанс мне предоставится. Отдельный респект Артёму Шпакову за организацию поездки!

Вся моя история с Государственной корпорацией по атомной энергии «Росатом»:

АО «Атомэнергомаш»:

АО «Концерн Росэнергоатом»:

Другие подразделения, входящие в структуру «Росатом», которые мы посетили:

#ЗиОПодольск #atomenergomash #aemgroup #Росатом #Подольск #rosatom #Атомэнергомаш

Оператором мусоросжигательных заводов станут ООО «Альтернативная Генерирующая Компания - 1», которая будет работать в Московском регионе и ООО «Альтернативная Генерирующая Компания - 2», которая будет отвечать за Республику Татарстан. АГК-1 и АГК-2 являются дочерними компаниями АО «РТ-Инвест». АО «РТ-Инвест», в свою очередь, создана в 2012 году при участии Госкорпорации Ростех (в настоящее время доля «Ростеха» составляет 25,01%). Компания осуществляет прямые инвестиции на территории Российской Федерации и за рубежом, в том числе через создание и управление инвестиционными фондами. Их интересы прежде всего направлены в сторону передовых индустриальных технологий, сферы обращения с отходами, информационных систем и транспортной телематики, а также производства строительных материалов. Вот по контракту этих самых заказчиков и работает наш машиностроительный гигант-легенда ПАО «ЗиО-Подольск».

2.

3.

Кто ещё не в курсе, напомню. «Машиностроительный завод «ЗиО-Подольск» («ЗиО-Подольск», входит в машиностроительный дивизион Росатома - Атомэнергомаш)) - это крупнейший производитель высокосложного теплообменного оборудования для предприятий ТЭК: атомных и тепловых электростанций, нефтяной и газовой промышленности, а также судостроения. Между прочим, 40% установленной энергетической мощности России, стран СНГ и Балтии оснащены именно оборудованием с маркой «ЗиО», в том числе все 100% атомных электростанций, начиная с первой в мире АЭС в Обнинске. А так их оборудование работает более чем в 50 странах мира.

4.

5.

А ЗиО-Подольск умеет генерировать поводы. Вроде только недавно я был у них в гостях по поводу реакторной установки «РИТМ-200», предназначенной для суперсовременных ледоколов https://zavodfoto.livejournal.com/5983806.html, и вот опять есть, чем похвастаться. А так, конечно, завод очень большой и интересный. Первым делом на завод приходят заготовки в виде труб и листов, которые обрезаются до заданных размеров и потом свариваются, например, для получения змеевиков.

6.

7. Сборочно-сварочный участок

8.

На данный момент во всём мире уже успешно функционируют более 500 подобных мусоросжигательных заводов. Они расположены прежде всего в таких странах, как Швейцария, США, Япония, Китай, Франция, Австрия и т.д. А мы-то чем хуже? Вот теперь править балом будем и мы.

9.

10.

Итак, в рамках этого контракта, заводом будет изготовлено двенадцать единиц котельного оборудования для четырех заводов в Московской области и двух единиц для завода в Республике Татарстан. В объём поставки одного котла входит более 2 500 тонн различного оборудования, что сравнимо, например, с максимальной взлетной массой шести самолетов типа Боинг 747-400. А всего для пяти заводов будет изготовлено более 35 тысяч тонн котельного оборудования - поверхности нагрева, трубопроводы, металлоконструкции и др. Всего же для пяти заводов будет изготовлено более 35 тысяч тонн котельного оборудования, а это - экономайзеры, пароперегреватели, трубопроводы, нагревательные элементы, металлоконструкции и др. Технологическое и материаловедческое сопровождение проекта осуществляет главный материаловедческий центр Госкорпорации «Росатом» - АО «НПО «ЦНИИТМАШ». Если в целом, по всему основному оборудованию МСЗ, картина следующая: силовой остов - котёл, турбины и конденсатор - произведёт «Атомэнергомаш», а турбину - Уральский турбинный завод. Системы очистки, а также автоматика, будет закуплена за рубежом. К сожалению, пока эти элементы у нас делать не научились.

11.

12.

13.

Сами же заводы по переработке отходов строятся по технологии японско-швейцарской компании Hitachi Zosen INOVA. Это одна из самых референтных на текущий момент технологий в Европе с жесткими требованиями к экологическим параметрам работы оборудования. Данная технология переработки отходов предусматривает полное разложение вредных веществ на молекулы, включая органические загрязнители, что позволяет минимизировать количество вредных веществ уже на выходе из котла. В дальнейшем высокотехнологичная трёхступенчатая система обеспечивает очистку дымовых газов, благодаря которой воздух на выходе из трубы соответствует самым строгим экологическим стандартам, что, как показывает европейский опыт, даёт возможность строить такие объекты даже в непосредственной близости от жилой застройки. Ежегодный объем переработанных в энергию отходов суммарно по 4 заводам в Московской области и заводу в Казани составит 3.35 млн тонн. Кстати, «ЗиО-Подольск» и до реализации данного проекта, уже имел опыт в изготовлении аналогичного оборудования. Так, например, в девяностых и нулевых годах на нем были спроектированы и изготовлены котельные установки для заводов в Германии и России. Поэтому и не удивительно, что доверились именно им. Кроме того, представители Hitachi Zosen INOVA регулярно посещают предприятие и принимают участие в контрольных операциях в ходе изготовления оборудования.

14. Схема работы будущих МСЗ:

15.

16.

17.

Как я уже сказал выше, экологическая безопасность заводов обеспечивается за счет современной системы газоочистки и колосниковой решетки, где поддерживается равномерный процесс горения отходов, что исключает недожег. Пар же, который выделяется при сжигании, направляется в турбогенератор для производства электрической энергии. Температура, при которой отходы сжигают на подвижной колосниковой решетке составляет 1260°C. Если вкратце, так и получается «энергия из отходов». А ещё получаемый при сжигании отходов шлак тоже идёт в дело, его пристраивают в дорожном строительстве. В итоге 4 завода в Московской области и 1 завод в Казани суммарно обеспечат электроэнергией 1 200 000 жителей. Вот и получается, что заводы по выработке энергии из отходов являются наилучшей альтернативой полигонному захоронению. Первые заводы появятся в Воскресенском и Наро-Фоминском районах, они заработают к 2021 году, предприятия в Ногинском и Солнечногорском районах заработают к 2022 году. Инвестиции в строительство пяти мусоросжигающих электростанций составят примерно 150 миллиардов рублей.

Как работает Система очистки дымовых газов на заводе Энергия из отходов

Как будут получать электроэнергию на заводе Энергия из отходов

Как будет проходить обработка шлака и летучей золы на заводе Энергия из отходов

18.

19.

Для любителей статистики добавлю. 1 завод в Московской области будет способен принимать до 700 тыс. тонн отходов и при этом будет выдавать в сеть 485 млн КВт*ч электроэнергии в год. А этого, между прочим, достаточно, чтобы обеспечить 100 тысячный город электричеством в течение года.

20.

21.

22.

23.

В ноябре прошлого года на предприятии была запущена в работу вот эта высокотехнологичная линия наплавки специального слоя на элементы котельного оборудования - газоплотные панели. Она работает по уникальной технологии Сold Metal Transfer, т.е. «холодный перенос металла» (СМТ), что обеспечивает высокое качество и производительность готовой продукции. Данная технология запатентована австрийской компанией Фрониус и в настоящее время в России не имеет аналогов.

24.

А что касается сути технологического процесса, то в результате работы данного оборудования на газоплотные панели (элемент котельной установки) наносится специальный никелевый сплав, называемый Инконель 625 (Inconel 625), обеспечивающий защиту котельного оборудования от химической коррозии при высоких температурах, которым оно, естественно, будет подвергаться в процессе работы.

25.

Процесс Сold Metal Transfer - представляет собой дуговую наплавку с возвратно-поступательным движением проволоки в защитном газе. Частота колебаний проволоки во время СМТ возможна до 130 Гц. Такой механизм управления подачей проволоки и одновременно сварочным током позволяет получить наплавленный слой из специального сплава высочайшего качества при минимальном тепловом воздействии и перемешивании с основным материалом панели.

26.

27.

28.

Ожидается, что, благодаря проекту «Энергия из отходов», уже к 2023 году будут достигнуты следующие результаты. По Московской области произойдёт снижение захоронения отходов с 95% до 40%, а в Казани так вообще захоронения отходов достигнет «нулевого» уровня. При этом произойдет сокращение объемов выбросов парниковых газов, СO2 -эквивалента в год на 0,84 млн тонн. А это значит, что примерно 23 млн человек получат улучшение экологических условий проживания.

29.

30.

Почти готовые экономайзеры котлов. Эти изделия необходимы для подогрева питательной воды уходящими из котла продуктами сгорания с целью дополнительного использования тепла сожженного топлива. Они повышает КПД всей установки в целом. По сути, они состоят из множества труб, согнутых в вертикальные змеевики и скомпонованные в определенные пакеты.

31.

32.

33. Участок покраски змеевиков.

34.

На данный момент, «ЗиО-Подольск» уже осуществил поставку первых узлов парового котла П-152 для первого завода. В поставку вошли первые 4 части из 18 основных колонн каркаса котла. Сам каркас представляет собой металлическую конструкцию, предназначенную для установки всех элементов котла. Вес отгруженной продукции составил 18 тонн. Также на сегодняшний день изготовлены все блоки экономайзеров для первого завода. Оборудование предназначено для подогрева питательной воды до заданных параметров. Каждый блок экономайзера состоит из 78 пакетов змеевиков и поставляется в сборе с обшивкой, элементами жесткости и противовибрационными перегородками. Общая масса блоков экономайзера для первого завода по термической переработке отходов составляет 308 тонн.

35.

На каждом мусоросжигательном заводе будут работать три вот таких котла. Размер каждого, конечно, впечатляет. Их высота по верхней отметки составляет - 39,8 м, ширина по осям колонн - 13 м, глубина по осям колонн - 47,15 м.

36.

37. Большое спасибо пресс-службам АО «Атомэнергомаш» и ПАО «ЗиО-Подольск» за столь интересную и познавательную экскурсию по заводу! Теперь интересно побывать и на самих МСЗ, надеюсь, что и такой шанс мне предоставится. Отдельный респект Артёму Шпакову за организацию поездки!

Вся моя история с Государственной корпорацией по атомной энергии «Росатом»:

АО «Атомэнергомаш»:

АО «Концерн Росэнергоатом»:

Другие подразделения, входящие в структуру «Росатом», которые мы посетили:

#ЗиОПодольск #atomenergomash #aemgroup #Росатом #Подольск #rosatom #Атомэнергомаш