Почему закрывают заводы в России

Сегодня я бы хотел рассказать о предприятии, судьба которого предрешена. Уже 1 июля 2016 года можно сказать, что его на производственной карте страны просто не будет. Речь идёт о Никелевом заводе, расположенном в городе Норильск. Никелевый завод специализировался на переработке никелевого концентрата Норильской обогатительной фабрики, а также части файнштейна Надеждинского металлургического завода. Оба также входят в состав ПАО «ГМК «Норильский никель». На выходе получал товарный никель и кобальт. Кроме этого, промежуточными продуктами были медный концентрат и шлам, содержащий благородные металлы, которые также шли на переработку на смежные предприятия компании. Мне очень повезло, в апреле этого года я посетил это предприятие и, по сути, делюсь с Вами, мои дорогие читатели, уже с историей.

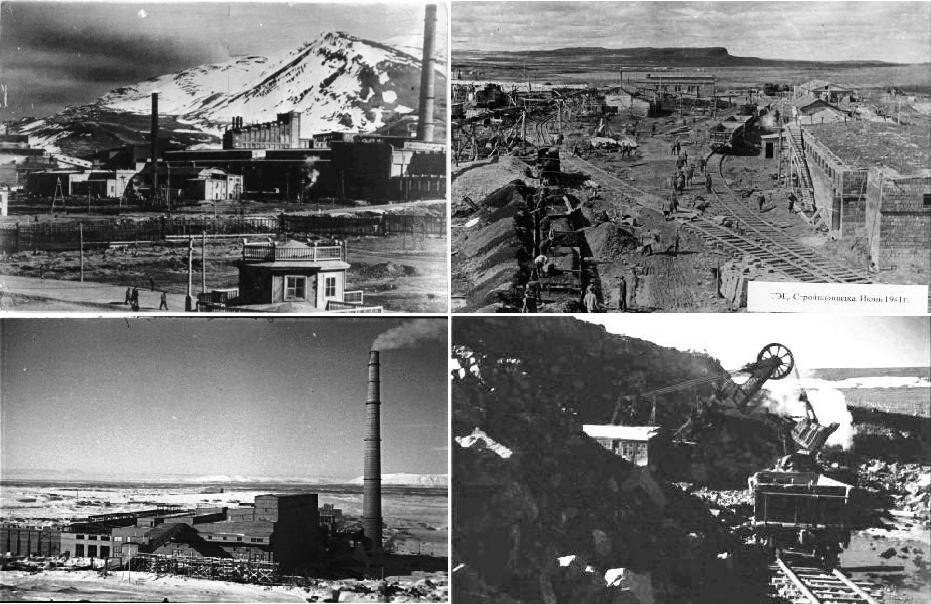

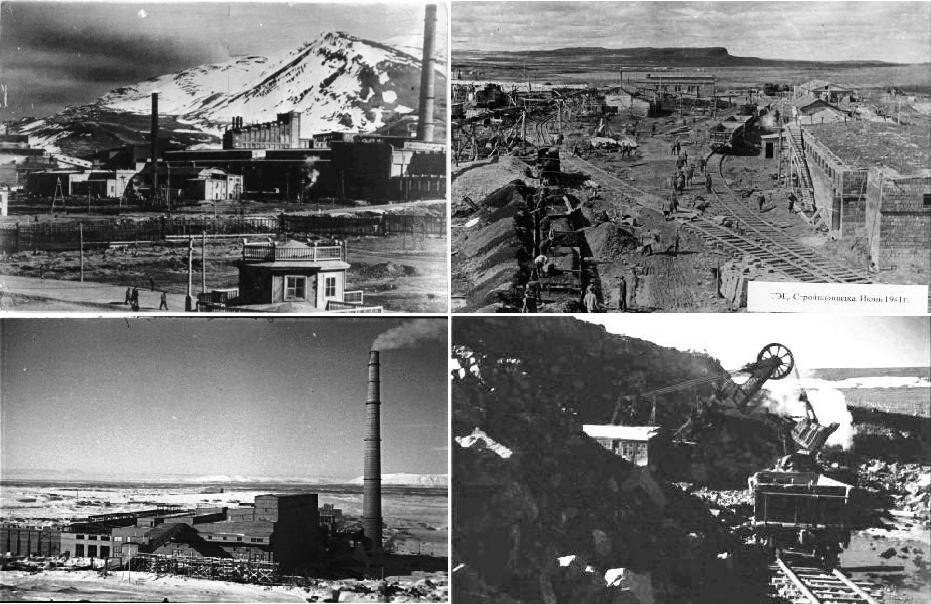

Именно с Никелевого завода началась история как города, так и всей норильской металлургии. 23 июня 1935 года было подписано постановление Совнаркома о начале строительства Норильского медно-никелевого горно-металлургического комбината проектной мощностью 10 тыс. тонн никеля в год.

Завод планировали построить всего за три года. А то, что здесь климат совсем не тот, как на большой Земле, большевиков волновало мало. Курировать стройку в Норильск отправили Авраамия Завенягина, именно он пообещал, что местный завод будет полного цикла. Т.е. он будет не только производить полуфабрикаты (штейн и файнштейн), как это планировали вначале, но и чистый металл. Первоначально решили обкатать всю производственную цепочку за счёт строительства опытного Малого Металлургического завода. Осенью 1939 года параллельно началось строительство и Большого Металлургического завода. Строили его силами местного ГУЛАГа. Проектирование шло практически параллельно с самой стройкой. Были примеры, что очередной объект утверждался чуть ли не за день до начала его сооружения. Строили его круглосуточно, в авральном режиме рыли котлованы, прогревая землю кострами, прямо на снег укладывали узкоколейку для вагонеток и т.д.

2.

Уже в ночь с 23 на 24 февраля 1942 года на еще недостроенном Никелевом заводе в холодном цехе (на улице мороз -47, свидетельствовали очевидцы), запустили первый агрегат и получили никелевый штейн, 9 марта был пущен первый конвертор и получен файнштейн. 24 апреля 1942 года на Малом металлургическом заводе выплавлен черновой никель, а 29 апреля в опытно-металлургическом цехе был получен первый электролизный никель. Первая же тонна чистого катодного никеля, которая так была нужна фронту, была отправлена в Красноярск в мае 1942 года. Первыми металлургами стали 50 заключенных, конечно же, они не имели никакого опыта, осваивали новую профессию прямо здесь, так сказать, у станка. В августе 1941 года из Мончегорска в Дудинку на пароходе «Щорс» прибыли со своими семьями специалисты комбината «Североникель». Они должны были помочь освоить новое сложное производство.

3. 1945 год. Электролизное отделение Никелевого завода.

К апрелю 1943 года первые 16 блоков электролизных ванн Никелевого завода были поставлены под загрузку. В начале 60-х Никелевый завод освоил новые мощности: заработали вторая и третья руднотермические печи, индукционная печь для переплавки обрези никеля, 75-тонный конвертор. На заводе научились производить никель высокой чистоты - никель «Н-ноль». А в 1966-ом Норильск отгрузил первую партию металла на экспорт.

4. 1970 год. Строительство ЦЭН-2 и аглоцеха Никелевого завода.

5. В марте 1946 года на заводе получили первый кобальт, технологию производства которого разработали сами специалисты комбината. Вот с него мы и начнём наше знакомство с заводом. Итак, мы в Хлорно-кобальтовом цехе.

6.

7. Плавильный участок, где производят кобальт «огневой». В основном кобальт используется для получения кобальтовых сплавов, из которых, например, производят детали двигателей и авиационных турбин, в оборонке кобальт и его сплавы стали применяться при изготовлении ферритов, в производстве «печатных схем» в радиотехнической промышленности и т.д.

8. Последняя партия Норильского кобальта у меня в руках. Теперь всё кобальтовое производство отсюда будет переведено на две площадки: в Мончегорск на Кольскую ГМК и в Харьявалте в Финляндию.

9. На Кольском полуострове специально под закрытие Никелевого завода построен кобальтовый передел высокочистого кобальта металлического мощностью 3 тыс. тонн в год

10. Далее идём в Плавильный цех Никелевого завода.

В 2013 году менеджмент компании впервые озвучил свои планы о необходимости закрыть Никелевый завод. Хватит дымить и загрязнять нашу природу-матушку вредными веществами, да и мощности уже совсем не торт. Хотя, я думаю, если бы это были другие коммерсанты, пахать и пахать этому заводу-трудяге ещё долгие и долгие годы.

11.

В долгий ящик откладывать не стали и подписали соответствующие соглашение с Минэкономразвития, Минпромторгом, Минприроды, правительством Красноярского края и администрацией Норильска, что до середины 2016 года завод закроют и при этом реализуют крупнейшую в своей истории комплексную программу технического перевооружения всей Норильской промышленной площадки, инвестируя в это дело порядка 70 млрд. руб. В результате чего должна существенно улучшиться прежде всего экологическая обстановка в городе, а также в целом повыситься эффективность производства за счёт ввода нового оборудования. Кроме этого снизится и большое давление на энергосистему города (на 30 %), а это ещё один синергетический фактор, который также положительно отразится на экологии Норильска.

12.

Уже не секрет, что Никелевый завод является одним из самых старых производств в городе. Физический износ машин и оборудования составляет 65%. Выбросы диоксида серы (SO2) в атмосферу от него равны 400 тыс. тонн в год. После его остановки выбросы диоксида серы в атмосферу сократятся на 15%, а в жилой зоне это сокращение будет заметно ещё больше. Кроме этого, к 2017 году полностью прекратятся от него выбросы и других загрязняющих веществ, а это, прежде всего, оксида никеля, оксида меди, свинца и его неорганических соединений.

13.

После закрытия Никелевого завода никелевый концентрат, производимый на Талнахской обогатительной фабрике, планируется перераспределить на модернизированные цеха Надеждинского металлургического завода. А это одно из самых новых подобных предприятий в мире. Часть будет перерабатываться на Медном заводе. В частности, именно «Медный завод» теперь будет снабжать Заполярный филиал бисульфитом натрия. Для этого в отделении мокрой газоочистки участка производства элементарной серы сушильного цеха появилась специальная установка. Рафинировочное производство переносится на Кольскую ГМК (Мурманская область).

14.

15.

Таким образом, в целом объём производства сохранится на прежнем уровне. При этом, так как эти мощности находятся за пределами Норильска, мы получаем ещё один плюс в копилку. Остановка Никелевого завода, как мы понимаем, это только первый шаг в этой истории. Так что совсем скоро мы забудем про Норильск, как трэшевый город, в котором просто невозможно жить.

16.

17.

"А что будет с людьми?" - спросите Вы. Ведь на заводе работало свыше 4 тысяч человек. Уже реализуются социальные программы, направленные на переобучение (к переобучению планируется около 1500 чел.) или переезд на материк сотрудников и их семей за счёт компании. На эти цели планируют выделить 4-4,5 млрд. рублей. Поэтому квалифицированные кадры остаются в системе, они перейдут работать на Талнахскую обогатительную фабрику (где также реализуется очень масштабная модернизация, о которой я расскажу в следующий раз), опять-таки «Надежда», Мончегорская площадка, сейчас начата добыча на Масловском месторождении и т.д.

18.

19.

Да и бюджет потерять не должен. Платежи по НДФЛ от остановки Никелевого завода могут уменьшиться примерно на 240 млн. рублей, налог на прибыль - примерно на 60 млн. рублей, всё это с лихвой компенсируется за счёт работы и ввода новых мощностей на других предприятиях холдинга.

20.

21.

22.

23.

24.

25.

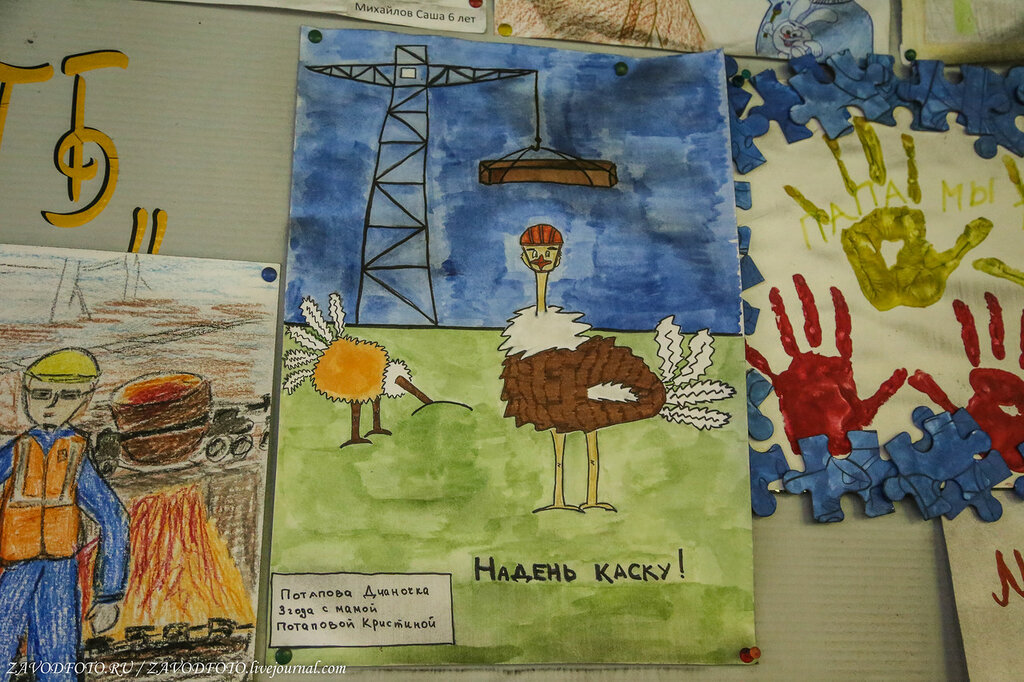

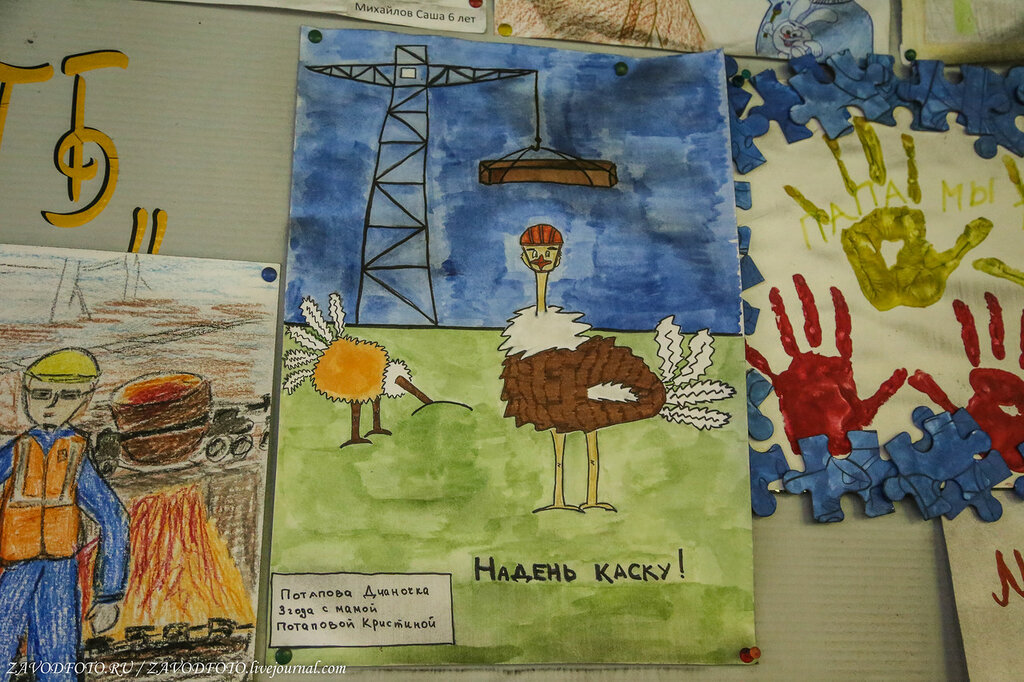

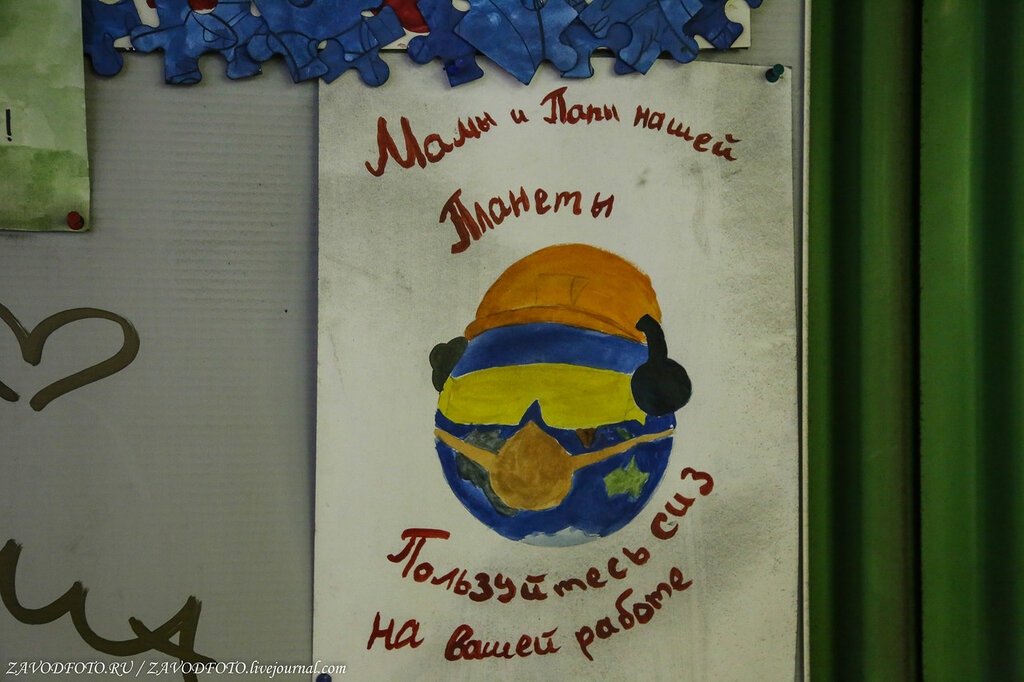

26. Как мы видим, тут куча детских рисунков на тему техники безопасности, поэтому тут все в теме

27.

28.

Итак, что уже сделано на данный момент. С 1 февраля выведены из эксплуатации два больших агрегата - агломашина №5 в аглоцехе и рудно-термическая печь №5 в плавильном цехе. В июне остановили РТП-4 в плавильном цехе. 10 июня был полностью остановлен агломерационный цех. Все пирометаллургические переделы будет закрыты к 1 июля 2016 года, а это, прикиньте, уже на следующей неделе. После этого будут вестись технологические доработки и к концу августа - сентября закроются последние переделы Никелевого завода. Электролиз никеля также закроется в конце августа - начале сентября. В конце сентября должно произойти полное завершение работ по остановке производства. И начнётся завершающий этап - создание постов охраны, снос зданий, которые представляют опасность, зачистка территории и потом планомерный процесс демонтажа старых цехов, разбора металлоконструкций и демонтаж оборудования.

29.

30.

31.

32.

33.

34. Цех розлива файнштейна, продукция плавильного цеха. Файнштейн - это промежуточный продукт в пирометаллургической фазе получения никеля при конвертировании штейнов. А штейн - это сплав сульфидов железа и цветных металлов (никеля, меди, кобальта и других элементов). Обычно он содержит 10≈50% Cu и Ni, 15≈25% S, остальное Fe. После того, как этот файнштейн здесь остывает, его дробят в специальном комплексе. Потом в другом цехе его разделяют на медные и никелевые фракции. Медная фракция уходит на Медный завод, а никелевая фракция идёт в обжиговый цех, где и получаются аноды для дальнейшей обработки в цехе электролиза никеля.

35.

36. А это уже цех Электролиза никеля

37. Сюда поступает анодный никель (содержит 88-92 % Ni и 11-17 видов примесей), который подвергается дальнейшему электролитическому рафинированию, целью которого служит получение из анодов катодный никель уже с чистотой 99,93 - 99,99% %. А ещё здесь попутно извлекают ценные примеси, такие, как Со, Au, Ag, Se, Те, Cu и платиноиды.

38.

39. Электролиз проходит в ваннах ящичного типа, облицованных кислотоупорными материалами. В ваннах попеременно навешивают аноды чернового никеля и катоды из чистого никеля. Чтобы исключить осаждение на катоде других элементов, каждый катод помещают в мешок (диафрагму) из синтетических тканей, пропускающих электролит, его составляют из сульфатов никеля и натрия, хлорида никеля и добавки борной кислоты. Процесс электролиза заключается в растворении анода и осаждении никеля на катоде. Из анода в электролит переходят примеси никеля, поэтому этот загрязненный электролит (анолит) непрерыно выводят из ванны и очищают от меди, железа, кобальта и других примесей, после чего чистый электролит (католит) заливают в диафрагмы.

Растворение анодов длится 15-22 суток, наращивание катодов проходит за 2-4 суток. Благородные металлы и другие нерастворимые примеси выпадают в ванне в шлам, из которого затем извлекают ценные элементы.

40.

41. Далее лишнее отбивают, сортируют и на упаковку

42.

43. Перед нами разбраковочный стол, на нём работает чистильщик готовой продукции, рядом представитель контроля ОТК с краской, которая осматривает каждый лист с обоих сторон. Далее их классифицируют по маркам (Н-1, Н-2, Н-3) и отправляют на упаковку.

44.

45.

46. Один такой листик стоит под тысячу долларов

47. Здесь примерно производили 10 000 тонн в месяц такой продукции

48. Ну, как бы вот он - лучший никель в стране!

49. Тот, что не прошёл фейс-контроль, дополнительно расплавляют и отправляют потребителям в другом формате

50.

51.

52.

53.

54. Никель первичный гранулированный и тоже отменного качества.

55. Этим постом мы только начали наше большое путешествие по Группе «Норильский Никель», крупнейшем в мире производителе никеля и палладия, а также одним из крупнейших производителей платины, меди и других драгоценных и редких цветных металлов. Мы прошли по всей производственной цепочке Заполярного филиала компании, будет интересно и познавательно, продолжение следует…

Большое спасибо всей пресс-службе ПАО «ГМК «Норильский никель» и её Заполярному филиалу за открытость и организацию моей поездки. А также лично Кирпичникову Андрею, Смирновой Татьяне, Демьянову Михаилу, Морозу Василию за интересную программу и тёплый приём!

Вся наша «Норильский никель» история:

Р. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятие есть, что показать - "Как это делается и почему именно так!", мы всегда рады принять участие. Не стесняйтесь, пишите нам сами akciirosta@yandex.ru и расскажите о себе, пригласив нас к ВАМ в гости. Берите пример с лидеров!

Уже более 170 организаций открыли перед нами свои двери, а вот и наши репортажи оттуда:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

ZAVODFOTO - Шагает по стране! - ЭНЕРГЕТИКА РОССИИ: http://zavodfoto.livejournal.com/2133307.html

«Пермский край - Нам есть, чем гордиться!»: http://zavodfoto.livejournal.com/1823939.html

Мы всегда рады новым друзьям, добавляйтесь и читайте нас в:

Создал группу в ОК, прошу всех в гости: http://ok.ru/zavodfoto , а ещё и в фейсбуке - "Энергетика России": https://www.facebook.com/rusenergy.ru/

Именно с Никелевого завода началась история как города, так и всей норильской металлургии. 23 июня 1935 года было подписано постановление Совнаркома о начале строительства Норильского медно-никелевого горно-металлургического комбината проектной мощностью 10 тыс. тонн никеля в год.

Завод планировали построить всего за три года. А то, что здесь климат совсем не тот, как на большой Земле, большевиков волновало мало. Курировать стройку в Норильск отправили Авраамия Завенягина, именно он пообещал, что местный завод будет полного цикла. Т.е. он будет не только производить полуфабрикаты (штейн и файнштейн), как это планировали вначале, но и чистый металл. Первоначально решили обкатать всю производственную цепочку за счёт строительства опытного Малого Металлургического завода. Осенью 1939 года параллельно началось строительство и Большого Металлургического завода. Строили его силами местного ГУЛАГа. Проектирование шло практически параллельно с самой стройкой. Были примеры, что очередной объект утверждался чуть ли не за день до начала его сооружения. Строили его круглосуточно, в авральном режиме рыли котлованы, прогревая землю кострами, прямо на снег укладывали узкоколейку для вагонеток и т.д.

2.

Уже в ночь с 23 на 24 февраля 1942 года на еще недостроенном Никелевом заводе в холодном цехе (на улице мороз -47, свидетельствовали очевидцы), запустили первый агрегат и получили никелевый штейн, 9 марта был пущен первый конвертор и получен файнштейн. 24 апреля 1942 года на Малом металлургическом заводе выплавлен черновой никель, а 29 апреля в опытно-металлургическом цехе был получен первый электролизный никель. Первая же тонна чистого катодного никеля, которая так была нужна фронту, была отправлена в Красноярск в мае 1942 года. Первыми металлургами стали 50 заключенных, конечно же, они не имели никакого опыта, осваивали новую профессию прямо здесь, так сказать, у станка. В августе 1941 года из Мончегорска в Дудинку на пароходе «Щорс» прибыли со своими семьями специалисты комбината «Североникель». Они должны были помочь освоить новое сложное производство.

3. 1945 год. Электролизное отделение Никелевого завода.

К апрелю 1943 года первые 16 блоков электролизных ванн Никелевого завода были поставлены под загрузку. В начале 60-х Никелевый завод освоил новые мощности: заработали вторая и третья руднотермические печи, индукционная печь для переплавки обрези никеля, 75-тонный конвертор. На заводе научились производить никель высокой чистоты - никель «Н-ноль». А в 1966-ом Норильск отгрузил первую партию металла на экспорт.

4. 1970 год. Строительство ЦЭН-2 и аглоцеха Никелевого завода.

5. В марте 1946 года на заводе получили первый кобальт, технологию производства которого разработали сами специалисты комбината. Вот с него мы и начнём наше знакомство с заводом. Итак, мы в Хлорно-кобальтовом цехе.

6.

7. Плавильный участок, где производят кобальт «огневой». В основном кобальт используется для получения кобальтовых сплавов, из которых, например, производят детали двигателей и авиационных турбин, в оборонке кобальт и его сплавы стали применяться при изготовлении ферритов, в производстве «печатных схем» в радиотехнической промышленности и т.д.

8. Последняя партия Норильского кобальта у меня в руках. Теперь всё кобальтовое производство отсюда будет переведено на две площадки: в Мончегорск на Кольскую ГМК и в Харьявалте в Финляндию.

9. На Кольском полуострове специально под закрытие Никелевого завода построен кобальтовый передел высокочистого кобальта металлического мощностью 3 тыс. тонн в год

10. Далее идём в Плавильный цех Никелевого завода.

В 2013 году менеджмент компании впервые озвучил свои планы о необходимости закрыть Никелевый завод. Хватит дымить и загрязнять нашу природу-матушку вредными веществами, да и мощности уже совсем не торт. Хотя, я думаю, если бы это были другие коммерсанты, пахать и пахать этому заводу-трудяге ещё долгие и долгие годы.

11.

В долгий ящик откладывать не стали и подписали соответствующие соглашение с Минэкономразвития, Минпромторгом, Минприроды, правительством Красноярского края и администрацией Норильска, что до середины 2016 года завод закроют и при этом реализуют крупнейшую в своей истории комплексную программу технического перевооружения всей Норильской промышленной площадки, инвестируя в это дело порядка 70 млрд. руб. В результате чего должна существенно улучшиться прежде всего экологическая обстановка в городе, а также в целом повыситься эффективность производства за счёт ввода нового оборудования. Кроме этого снизится и большое давление на энергосистему города (на 30 %), а это ещё один синергетический фактор, который также положительно отразится на экологии Норильска.

12.

Уже не секрет, что Никелевый завод является одним из самых старых производств в городе. Физический износ машин и оборудования составляет 65%. Выбросы диоксида серы (SO2) в атмосферу от него равны 400 тыс. тонн в год. После его остановки выбросы диоксида серы в атмосферу сократятся на 15%, а в жилой зоне это сокращение будет заметно ещё больше. Кроме этого, к 2017 году полностью прекратятся от него выбросы и других загрязняющих веществ, а это, прежде всего, оксида никеля, оксида меди, свинца и его неорганических соединений.

13.

После закрытия Никелевого завода никелевый концентрат, производимый на Талнахской обогатительной фабрике, планируется перераспределить на модернизированные цеха Надеждинского металлургического завода. А это одно из самых новых подобных предприятий в мире. Часть будет перерабатываться на Медном заводе. В частности, именно «Медный завод» теперь будет снабжать Заполярный филиал бисульфитом натрия. Для этого в отделении мокрой газоочистки участка производства элементарной серы сушильного цеха появилась специальная установка. Рафинировочное производство переносится на Кольскую ГМК (Мурманская область).

14.

15.

Таким образом, в целом объём производства сохранится на прежнем уровне. При этом, так как эти мощности находятся за пределами Норильска, мы получаем ещё один плюс в копилку. Остановка Никелевого завода, как мы понимаем, это только первый шаг в этой истории. Так что совсем скоро мы забудем про Норильск, как трэшевый город, в котором просто невозможно жить.

16.

17.

"А что будет с людьми?" - спросите Вы. Ведь на заводе работало свыше 4 тысяч человек. Уже реализуются социальные программы, направленные на переобучение (к переобучению планируется около 1500 чел.) или переезд на материк сотрудников и их семей за счёт компании. На эти цели планируют выделить 4-4,5 млрд. рублей. Поэтому квалифицированные кадры остаются в системе, они перейдут работать на Талнахскую обогатительную фабрику (где также реализуется очень масштабная модернизация, о которой я расскажу в следующий раз), опять-таки «Надежда», Мончегорская площадка, сейчас начата добыча на Масловском месторождении и т.д.

18.

19.

Да и бюджет потерять не должен. Платежи по НДФЛ от остановки Никелевого завода могут уменьшиться примерно на 240 млн. рублей, налог на прибыль - примерно на 60 млн. рублей, всё это с лихвой компенсируется за счёт работы и ввода новых мощностей на других предприятиях холдинга.

20.

21.

22.

23.

24.

25.

26. Как мы видим, тут куча детских рисунков на тему техники безопасности, поэтому тут все в теме

27.

28.

Итак, что уже сделано на данный момент. С 1 февраля выведены из эксплуатации два больших агрегата - агломашина №5 в аглоцехе и рудно-термическая печь №5 в плавильном цехе. В июне остановили РТП-4 в плавильном цехе. 10 июня был полностью остановлен агломерационный цех. Все пирометаллургические переделы будет закрыты к 1 июля 2016 года, а это, прикиньте, уже на следующей неделе. После этого будут вестись технологические доработки и к концу августа - сентября закроются последние переделы Никелевого завода. Электролиз никеля также закроется в конце августа - начале сентября. В конце сентября должно произойти полное завершение работ по остановке производства. И начнётся завершающий этап - создание постов охраны, снос зданий, которые представляют опасность, зачистка территории и потом планомерный процесс демонтажа старых цехов, разбора металлоконструкций и демонтаж оборудования.

29.

30.

31.

32.

33.

34. Цех розлива файнштейна, продукция плавильного цеха. Файнштейн - это промежуточный продукт в пирометаллургической фазе получения никеля при конвертировании штейнов. А штейн - это сплав сульфидов железа и цветных металлов (никеля, меди, кобальта и других элементов). Обычно он содержит 10≈50% Cu и Ni, 15≈25% S, остальное Fe. После того, как этот файнштейн здесь остывает, его дробят в специальном комплексе. Потом в другом цехе его разделяют на медные и никелевые фракции. Медная фракция уходит на Медный завод, а никелевая фракция идёт в обжиговый цех, где и получаются аноды для дальнейшей обработки в цехе электролиза никеля.

35.

36. А это уже цех Электролиза никеля

37. Сюда поступает анодный никель (содержит 88-92 % Ni и 11-17 видов примесей), который подвергается дальнейшему электролитическому рафинированию, целью которого служит получение из анодов катодный никель уже с чистотой 99,93 - 99,99% %. А ещё здесь попутно извлекают ценные примеси, такие, как Со, Au, Ag, Se, Те, Cu и платиноиды.

38.

39. Электролиз проходит в ваннах ящичного типа, облицованных кислотоупорными материалами. В ваннах попеременно навешивают аноды чернового никеля и катоды из чистого никеля. Чтобы исключить осаждение на катоде других элементов, каждый катод помещают в мешок (диафрагму) из синтетических тканей, пропускающих электролит, его составляют из сульфатов никеля и натрия, хлорида никеля и добавки борной кислоты. Процесс электролиза заключается в растворении анода и осаждении никеля на катоде. Из анода в электролит переходят примеси никеля, поэтому этот загрязненный электролит (анолит) непрерыно выводят из ванны и очищают от меди, железа, кобальта и других примесей, после чего чистый электролит (католит) заливают в диафрагмы.

Растворение анодов длится 15-22 суток, наращивание катодов проходит за 2-4 суток. Благородные металлы и другие нерастворимые примеси выпадают в ванне в шлам, из которого затем извлекают ценные элементы.

40.

41. Далее лишнее отбивают, сортируют и на упаковку

42.

43. Перед нами разбраковочный стол, на нём работает чистильщик готовой продукции, рядом представитель контроля ОТК с краской, которая осматривает каждый лист с обоих сторон. Далее их классифицируют по маркам (Н-1, Н-2, Н-3) и отправляют на упаковку.

44.

45.

46. Один такой листик стоит под тысячу долларов

47. Здесь примерно производили 10 000 тонн в месяц такой продукции

48. Ну, как бы вот он - лучший никель в стране!

49. Тот, что не прошёл фейс-контроль, дополнительно расплавляют и отправляют потребителям в другом формате

50.

51.

52.

53.

54. Никель первичный гранулированный и тоже отменного качества.

55. Этим постом мы только начали наше большое путешествие по Группе «Норильский Никель», крупнейшем в мире производителе никеля и палладия, а также одним из крупнейших производителей платины, меди и других драгоценных и редких цветных металлов. Мы прошли по всей производственной цепочке Заполярного филиала компании, будет интересно и познавательно, продолжение следует…

Большое спасибо всей пресс-службе ПАО «ГМК «Норильский никель» и её Заполярному филиалу за открытость и организацию моей поездки. А также лично Кирпичникову Андрею, Смирновой Татьяне, Демьянову Михаилу, Морозу Василию за интересную программу и тёплый приём!

Вся наша «Норильский никель» история:

Р. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятие есть, что показать - "Как это делается и почему именно так!", мы всегда рады принять участие. Не стесняйтесь, пишите нам сами akciirosta@yandex.ru и расскажите о себе, пригласив нас к ВАМ в гости. Берите пример с лидеров!

Уже более 170 организаций открыли перед нами свои двери, а вот и наши репортажи оттуда:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

ZAVODFOTO - Шагает по стране! - ЭНЕРГЕТИКА РОССИИ: http://zavodfoto.livejournal.com/2133307.html

«Пермский край - Нам есть, чем гордиться!»: http://zavodfoto.livejournal.com/1823939.html

Мы всегда рады новым друзьям, добавляйтесь и читайте нас в:

Создал группу в ОК, прошу всех в гости: http://ok.ru/zavodfoto , а ещё и в фейсбуке - "Энергетика России": https://www.facebook.com/rusenergy.ru/