Как делают вагоны для РЖД

Каждый раз, попадая на интересное и масштабное производство, я готов там находиться сутками, снимая интересные кадры, вникая в тонкости производства и технологий. Это безумно увлекательно.

Так вышло и с Тверским вагоностроительным заводом. К ним я приехал около 10 утра, и первоначально планировал закончить как раз к презентации новой электрички. Но куда там! К двум часам мы только-только отсняли цеха, где производятся комплектующие... а после презентации наконец-то приступили к самому главному - сборочным цехам. Мои сопровождающие явно планировали освободиться с работы вовремя - в 17:00, но, простите, уйти рано оттуда просто невозможно. В итоге съемка завершилась в половине седьмого, да и то осталось еще масса моментов, которые можно было бы посмотреть.

А потом - другая проблема. На производстве я отснял более 1000 кадров. Брак, повторы и неудачные ракурсы выкидывались сразу. Между прочим, это 600 с чем-то кадров в корзину получилось. И место сэкономилось. :) Ещё сотня выкинется после повторного прохода. И дальше начинается кропотливая работа: как из оставшихся 300 выбрать те, что нужны для поста. Это ад, друзья, на самом деле. Дело в том, что отснято очень сложное и многоплановое производство, и хочется показать всё. Некоторые кадры нужны для понимания технических процессов, а некоторые просто красивые. В итоге ужал до 60 штук. Простите, меньше никак не получается.

Итак, после небольшого вступления - Тверской вагоностроительный завод. Самое крупное предприятие России и СНГ по производству различных типов пассажирских вагонов и комплектующих к ним. Основной поставщик вагонов для ОАО «РЖД» (и его «дочки» - ОАО «ФПК»). Предприятие входит в состав «Трансмашхолдинга».

Имеющиеся производственные площади и технологические мощности позволяют одновременно вести работы по изготовлению нескольких моделей пассажирских вагонов, а также различных типов грузовых вагонов и вагонов специального назначения (в один цех снимать не пустили, сказали, что там собирают что-то секретное).

1. Завод был основан в 1898 году французско-бельгийским акционерным обществом «Диль и Бакалан» под названием «Верхневолжский завод железнодорожных материалов». В 1915 году его переименовали в Тверской Русско-Балтийский вагонный завод, а после национализации (в 1918 году) - Тверской вагоностроительный завод. В период с 1931 по 1990-е годы назывался Калининским вагоностроительным заводом.

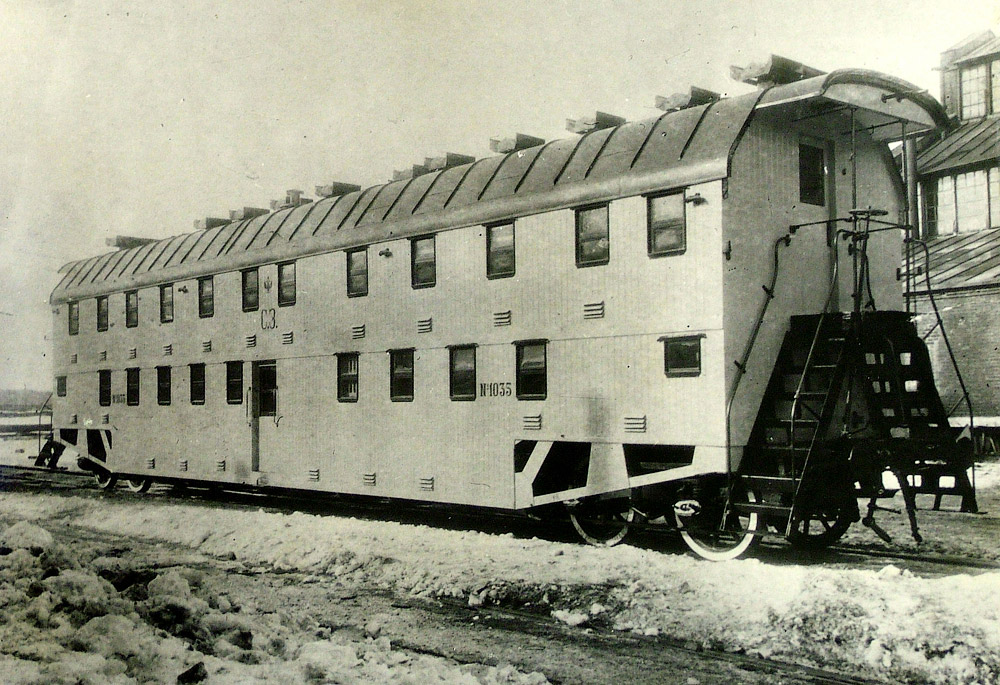

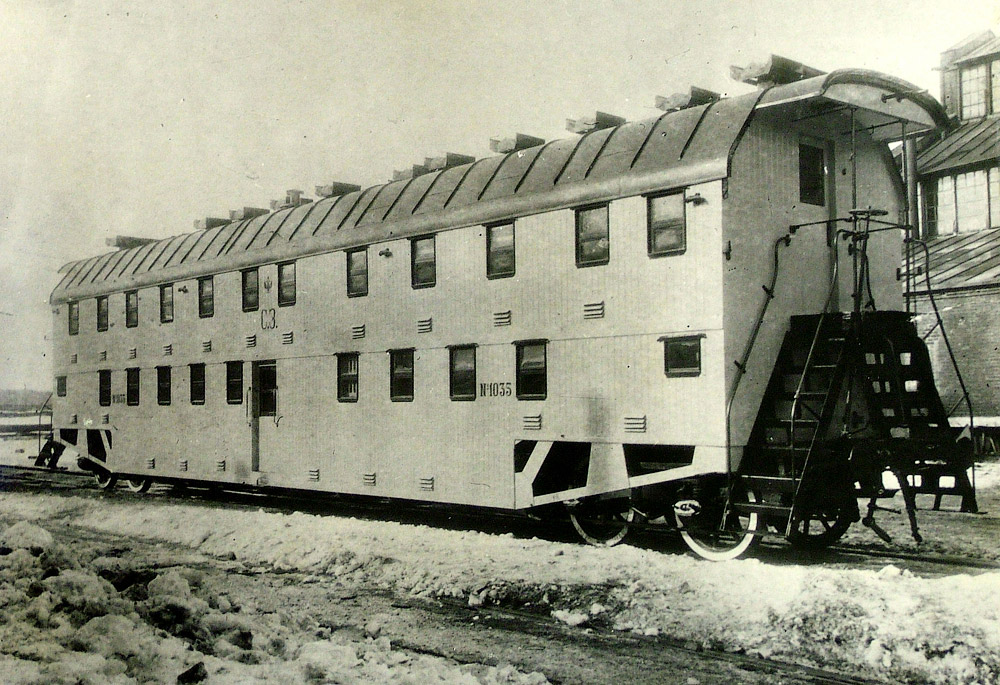

2. С первых лет ХХ века на заводе началась эпоха пассажирского вагоностроения. В Твери выпускаются четырехосные спальные вагоны для акционерной компании «Международное общество спальных вагонов и скоростных европейских поездов», а также пассажирские вагоны всех четырех классов, двухэтажные вагоны, служебные вагоны с салонами и спальными купе, пассажирские вагоны для стран с жарким климатом. На архивной фотографии двухэтажный вагон, созданный на ТВЗ в 1905 году

3. У завода огромная площадь в Твери, да и по сути это единственное крупное работающее предприятие в этом городе. На территории можно увидеть постройки различных эпох и видов. Например, на фотографии вы видите самую старую постройку - деревянный сруб водонапорной башни местной котельной. Стоит он аж с XIX века.

4. Но свою экскурсию мы начинаем с деревообрабатывающего цеха. Сейчас, в современном вагоне, дерева используется очень мало, а раньше почти весь вагон был деревянным. Дерево, вернее это древесная плита, которое сейчас использует, пропитывается специальными составами от горения и гниения. Увы, к этому пришли не сразу и несколько крупных пожаров, а потом и испытаний показали, что старые вагоны сгорали буквально за несколько минут. Но так было. Сейчас же правила пожарной безопасности драконовские и производитель обязан им следовать. Ну и оборудование сегодня не то что раньше, посмотреть хотя бы на этот станок с ЧПУ. Заменяет более 8 классических станков для деревообработки. Детали любой конфигурации обрабатывает за считанные минуты, точность высочайшая, что сказывается соответственно на точности и скорости сборки готовых вагонов.

5. Сейчас в этом цеху производится почти вся внутренняя начинка вагона. В качестве материала наряду с фанерной плитой и огнезащищенной древесиной выступает пластик, алюминиевый профиль и другие современные материалы. Но название сохранили историческим.

6. Например, если не ошибаюсь, это пластиковые облицовочные внутренние панели. Их установят внутри вагона на боковых стенах поверх стеклопакетов.

7. Рабочий приклеивает суперклеем на купейные двери резиновые уплотнители. Около половины 12-го утра, а он уже столько тюбиков клея израсходовал. - я слепой томат и не увидел, что тюбики полные :)

8. Завод провел и проводит модернизацию станочного парка. На предприятии можно найти огромное количество современных станков с ЧПУ. А эта картинка с пультом мне сразу напомнило вот это.

9. На станке пилят одновременно четыре металлических профиля, которые в дальнейшем станут частью внутреннего оборудования вагона.

10. А теперь пройдем и посмотрим, как делают металлические детали будущего вагона. Например, эта деталь была получена на прессе. Точность гибки четко контролируется угломером.

11. Это лист металла после плазменной резки. Таких установок на заводе три. Есть еще 14 лазерных комплексов - для раскроя листового металла. На переднем плане: здесь были вырезаны боковые части рам тележек. Дальше еще какая-то мелочевка. Остатки листа после раскроя будут отправлены на переплавку. И снова в работу. Вообще на заводе очень трепетно относятся к металлическим отходам, и все идет в работу снова.

12. Штамповочные станки. Часть мелкой фурнитуры и деталей, когда их применяемое количество велико, не выгодно делать с помощью новых технологий (дорого и менее производительно), поэтому используют такой станочный парк. А рядом стоит старый пресс очень лохматых годов. Но в абсолютно работоспособном состоянии. Его решили сохранить в производстве в качестве действующего памятника. Своего рода «играющий тренер».

13. Окраска деталей осуществляется порошковыми красками на автоматической линии, но с обязательным визуальным контролем и подкраской ручными распылителями сложных поверхностей.

14. По словам представителя завода, даже не в самые удачные года огромное значение уделялось охране труда и используемым в работе инструментам и материалам. Честно, с ходу верилось слабо, но то, что я увидел в цехах, это подтверждает.

15. Теперь пора сделать рамы для подвагонных тележек. Сначала подготовленные листы металла стыкуют в специальных приспособлениях и прихватывают сваркой.

16. Далее в дело вступает автоматический робот-сварщик. Именно с этих станков много лет назад началась глобальная модернизация сварочного оборудования. Труднодоступные места провариваются вручную.

17. Почти законченная рама тележки. Так как качество тележки и колесных пар - это безопасность пассажиров, то требования к качеству - высочайшие. Мало того, на деталь наносится персональное клеймо всех, кто с ней работал. И кто проверял, и контролировал. Все эти данные потом хранятся все время эксплуатации тележки и колесных пар.

18. На переднем плане стопка рам тележек для вагона метрополитена 81-760/761 «Ока». ТВЗ делает их для Метровагонмаша.

19. Очень умный станок финишной обработки рамы тележки. Специальными датчиками проверяются габаритные размеры и оси. От этих осей отсчитываются новые координаты и сверлятся отверстия, обрабатываются кромки. Т.е. если, например, кронштейн был приварен со смещением пару миллиметров, то станок это распознает и отверстие в кронштейне будет просверлено независимо от этого в нужном месте.

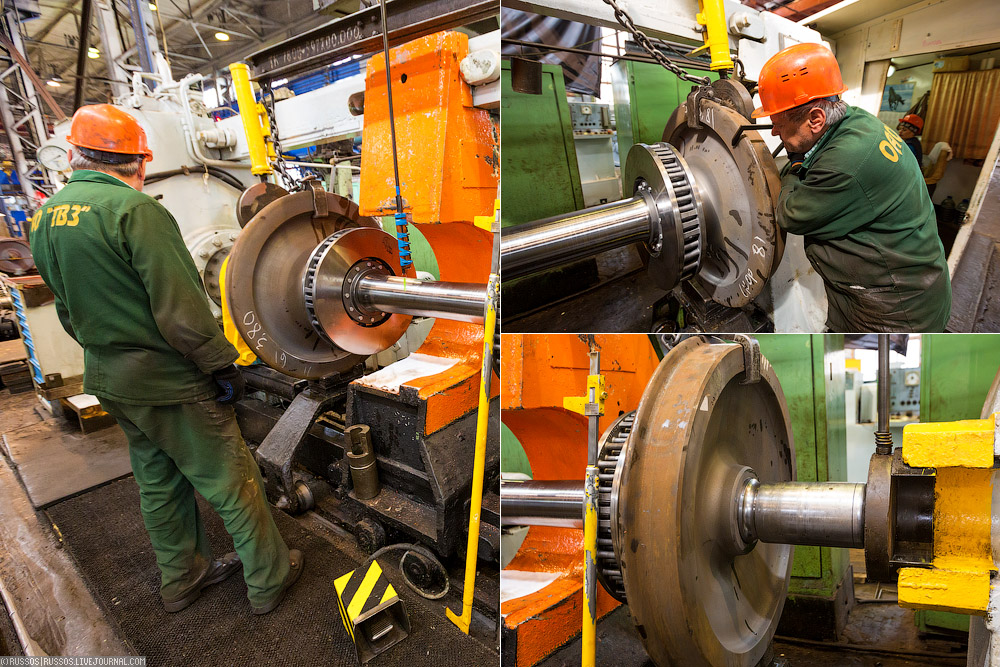

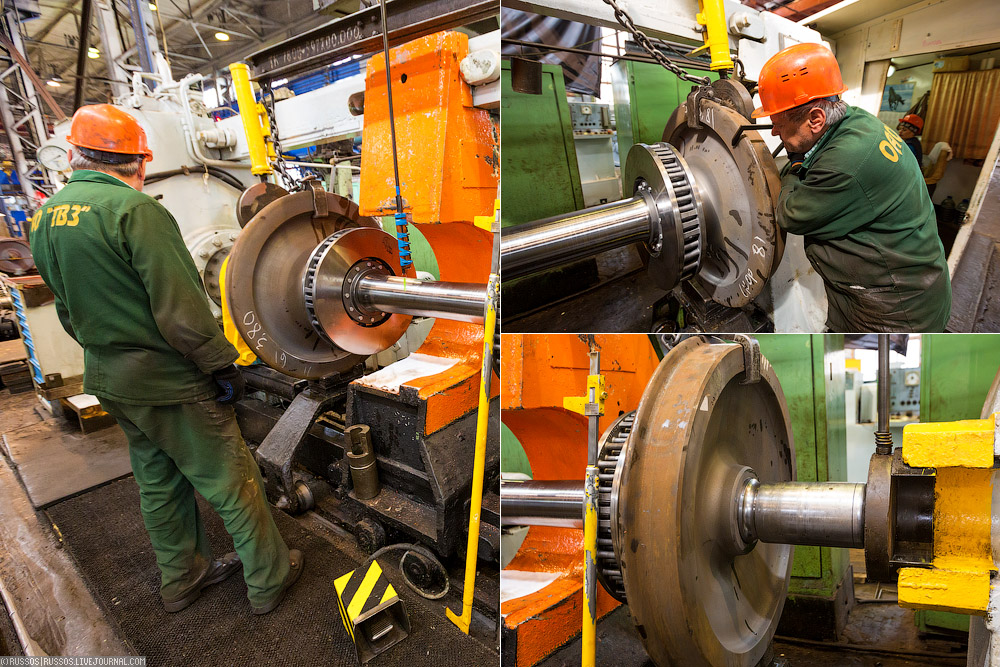

20. Теперь производство колесных пар. Сама ось вытачивается на месте, у железнодорожных колес, которые поступают на ТВЗ с разных заводов, в том числе и с Выксунского металлургического завода, растачивается посадочное отверстие (ступица колеса).

21. Насадка колеса на ось. Существует горячий и холодный метод насадки. Здесь применяется холодный. Внутренний диаметр отверстия в колесе чуть-чуть меньше наружного диаметра оси. И колесо прессом насаживается на ось с заданным усилием. Процесс фиксируется специальным контрольным прибором с графической записью диаграммы запрессовки.

22. Готовые колёсные пары отправляются на сборку тележек.

23. Готовая тележка новой конструкции пассажирского вагона с дисковыми тормозами.

24. А это старая, всем привычная конструкция тележки. Она сейчас производится на соседнем предприятии в Твери.

25. Пресс для горячей ковки. На нем с помощью специальных штампов получаются детали сложной формы из заготовок, предварительно разогретых в газовых печах докрасна.

26. А теперь пройдем в литейный цех. На этом невзрачном фото вы видите буквально технический переворот в литейном деле. Если вам надо отлить простую деталь без полостей внутри, то это все просто. А вот если деталь сложная и внутри находятся полости и каналы? Есть два варианта. В первом случае внутрь опоки помещается восковая внутренняя модель. Она придает внутреннюю структуру и при заливке металла расплавляется и вытекает. Но так можно сделать простые вещи. А если сложные? Тогда внутренние полости формируются с помощью песчаных моделей. Раньше их трамбовали вручную, и в день один человек мог сделать около десятка, так как работы очень кропотливая, требует высокой точности и все вручную. Сейчас песчаные модели делает машина. Результат ее работы - на фото. Раз в полторы минуты выскакивает две песчаные модели. А потом, после застывания детали, на вибростенде песок модели разрушается и высыпается из детали.

Уточнение по технологии. Я чуть был не прав.

27. Нижняя часть опоки с установленной песчаной моделью.

28. Выдача чугуна.

29. Ковш достаточно маленький, так как требуется определенная температура металла для обеспечения качества отливки - большое количество металла не успеть разлить в опоки, время остывания ограничено

30. Успевают залить несколько опок и снова идут на выдачу чугуна.

31. Готовые детали литейного цеха и обработка поверхностей.

32. Теперь идем смотреть на сборку кузовов. Сначала на специальных стапелях сваривают раму вагона. Устанавливают подвагонное оборудование и прокладывают коммуникации.

33. Параллельно со сборкой рам кузовов на специальной линии изготавливаются боковины вагонов. Процесс сборки и сварки максимально автоматизирован, проводится при минимальном участии человека.

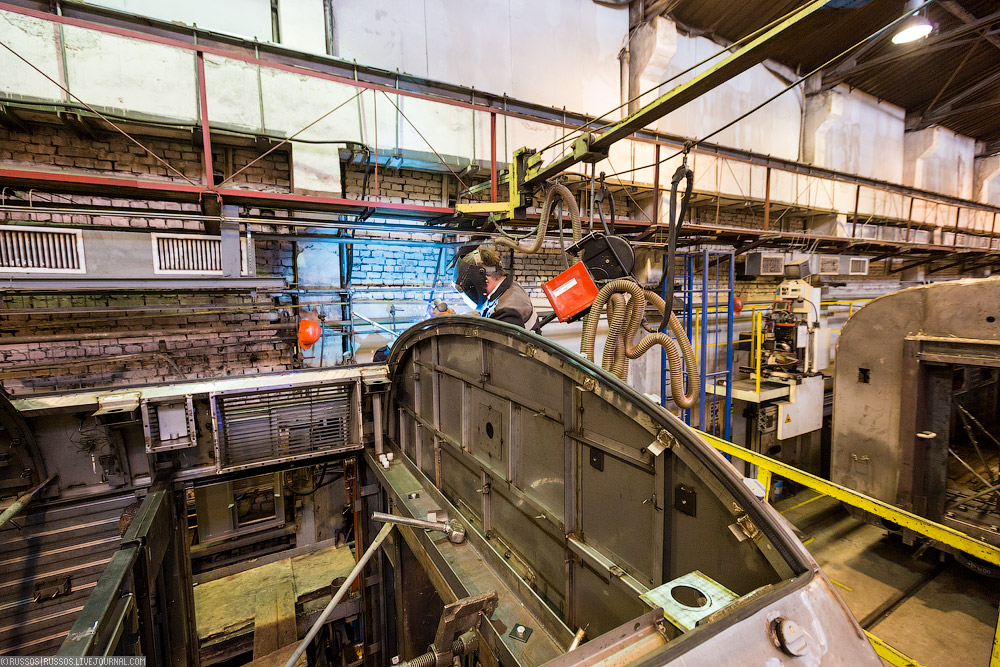

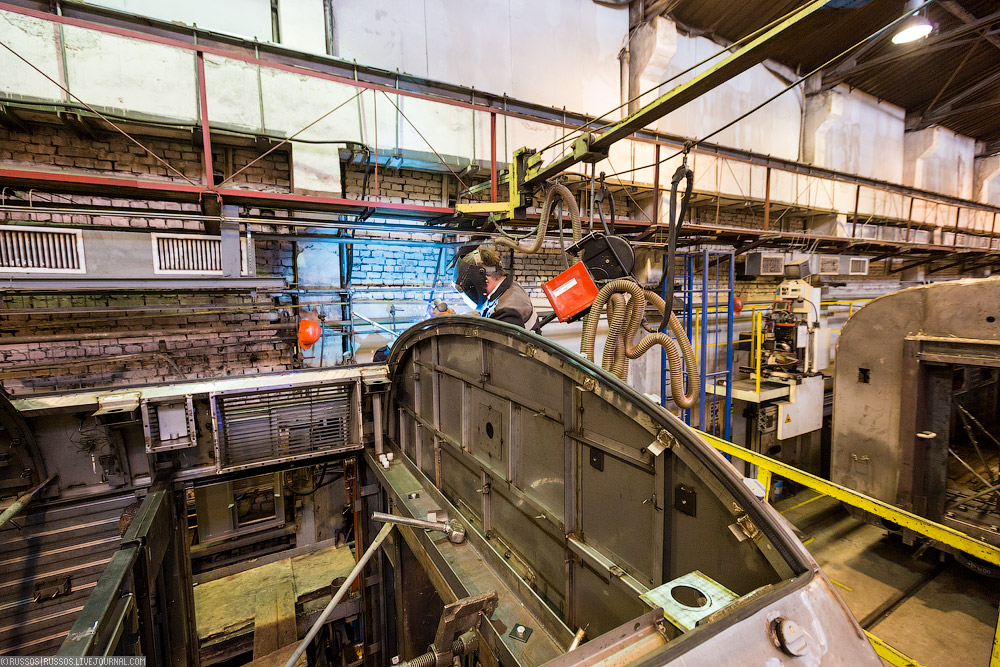

34. Обшивка крыши сначала сваривается в плоском виде, потом переворачивается и на специальном стенде ей придается полукруглая форма. Привариваются дуги и крыша обретает форму и жесткость.

35. Наконец-то все части кузова (рама, боковины, торцевые стены и крыша) соединяются вместе в готовое изделие - основу будущего вагона.

36. Сначала идет прихватка всех входящих узлов и деталей.

37. Далее все горизонтальные наружные видовые швы провариваются автоматическими установками. А вот остальные - руками.

38. Все, вагон почти готов. По крайней мере его каркас. Как видите, здесь уже даже обогреватель (вернее, котел) установлен.

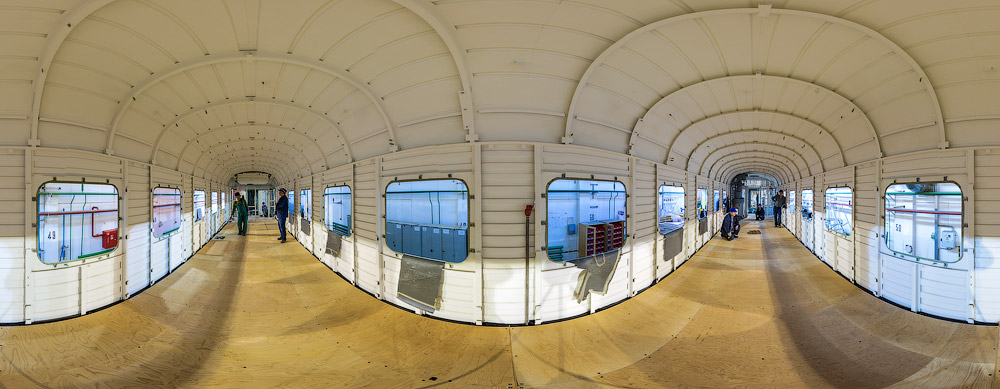

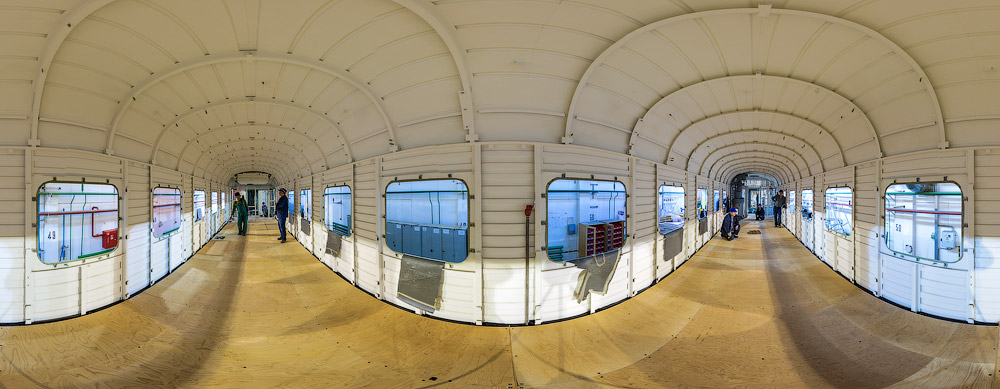

39. Вагон после нанесения теплоизоляционного покрытия и настила пола.

.::кликабельно::.

40. Далее идет по сути обычная сборка огромного количества комплектующих и их проверка. На фотографии идет монтаж системы водоснабжения. Мастер готовит к установке систему обеззараживания воды.

41. Сборка производится на позициях - на каждой выполняются только определенные действия. Потом вагон передвигается на следующую позицию. Сюда они приходят уже покрашенными.

42. Вагон после установки почти всех внутренних систем. Теперь пора устанавливать перегородки и монтировать то, что в итого будет видеть пассажир.

.::кликабельно::.

43. Завод является основным поставщиком пассажирских вагонов для «дочки» РЖД - Федеральной пассажирской компании. Но номенклатура продукции предприятия очень обширна.

.::кликабельно::.

44. Новые вагоны с местами для сидения теперь включают и в поезда постоянного формирования, в том числе и фирменные.

45. Полный цикл производства вагона занимает около 70 дней. Для двухэтажного вагона эта цифра составляет около 100 дней. Это период от изготовления первой детали до готового вагона. В вагоносборочном цехе непосредственно на сборке готового изделия в среднем вагон проводит 12 дней.

46. Основную (левую) линию занимают серийные вагоны для РЖД. На средней в этот раз стояли штабные и вагоны-рестораны. А правую линию занимают другие проекты. На момент съемки это были спальные вагоны для международных сообщений (габарит RIC) - совместный проект ТВЗ и Siemens.

.::кликабельно::.

47. И вагоны для железных дорог Казахстана.

48. С 2008 года для нужд РЖД было поставлено 2800 разлличных вагонов. Эти новые вагоны в приоритетном порядке идут на формирование и обновление фирменных и скорых поездов.

.::кликабельно::.

49. Обычный купейный вагон я вам показывать не буду, и так фотографий уже много. Но наличие розетки в купе очень радует.

50. А это подъёмник для инвалидов штабном вагоне.

51. Специальное купе и туалет для них есть только в таком вагоне. Посмотрите, как сделано уширение прохода, чтобы коляска могла проехать.

52. Сейчас все кузова делаются из нержавейки. На выставочной площадке завода последний серийный вагон из обычной углеродистой стали. Изредка, при желании заказчика, завод выполняет заказы на вагоны по старой технологии. Но для заказчика это палка о двух концах. Разница в цене вагона при кузове из нержавеющей стали и обычной - меньше миллиона рублей. А срок службы вагона из нержавейки составляет 40 лет против 28. Кстати, узнал на заводе одну тайну, которая меня мучала давно. Видите на торце вагона надпись «пробег - 450». Это значит, что на поверхности автосцепки и буферов наплавлен дополнительный металлический слой повышенной прочности, что обеспечивает пробег вагонов без замены этих изнашиваемых частей не менее 450 тыс. км.

53. Двухэтажный вагон разработанный по инициативе РЖД. Про него уже столько написано, что не буду подробно останавливаться. На фото первый опытный образец, прототип, на котором завод проводил испытания и осваивал конструкцию и технологию этого инновационного продукта. К чести завода надо сказать, что этот прототип изготовлен всего за 8 месяцев от начала проектирования - от первой линии на чертеже. Мало конкурентов, даже на мировом рынке, способных в такие сжатые сроки поставить на производство абсолютно новое изделие.

54. Первый вагон метро, выпущенный на заводе. Сначала «Оку» собирали в Мытищах, потом часть заказа отдали в Тверь. Он был выполнен. Сейчас на ТВЗ делают только рамы тележек метро.

55. Спальные вагоны габарита RIC для международных сообщений - совместный проект ТВЗ и Siemens по заказу РЖД. Обратите внимание на широченные поверхности торцевых гармошек.

56. На этом вагоне остановимся подробнее. Купе - в целом всё знакомо.

57. А вот так открывается дверь из купе. Удивительно, что она зеркальная изнутри, но в открытом виде она перегораживает проход. Не совсем удачное, на мой взгляд, конструктивное решение, хотя конструкция разрабатывалась одним из грандов мирового вагоностроения - фирмой «Siemens».

58. В каждом вагоне есть душ.

59. И умывальник под столиком. А вот открывашки под ним нет. :)

60. Панорама завода. Автотранспортный цех и железнодорожные нитки с готовой продукцией. За кадром остались покрасочные цеха, климатическая станция для испытаний, центральная заводская лаборатория и много что еще. Но и так уже много фотографий. А до 2030 года РЖД закупит 16,5 тыс. вагонов на 774,5 млрд. рублей, из которых в ближайшие три года - 2 тысячи.

.::кликабельно::.

Огромное спасибо пресс-службе Тверского вагоностроительного завода и всем его работникам за терпение и помощь в подготовке материала!

Так вышло и с Тверским вагоностроительным заводом. К ним я приехал около 10 утра, и первоначально планировал закончить как раз к презентации новой электрички. Но куда там! К двум часам мы только-только отсняли цеха, где производятся комплектующие... а после презентации наконец-то приступили к самому главному - сборочным цехам. Мои сопровождающие явно планировали освободиться с работы вовремя - в 17:00, но, простите, уйти рано оттуда просто невозможно. В итоге съемка завершилась в половине седьмого, да и то осталось еще масса моментов, которые можно было бы посмотреть.

А потом - другая проблема. На производстве я отснял более 1000 кадров. Брак, повторы и неудачные ракурсы выкидывались сразу. Между прочим, это 600 с чем-то кадров в корзину получилось. И место сэкономилось. :) Ещё сотня выкинется после повторного прохода. И дальше начинается кропотливая работа: как из оставшихся 300 выбрать те, что нужны для поста. Это ад, друзья, на самом деле. Дело в том, что отснято очень сложное и многоплановое производство, и хочется показать всё. Некоторые кадры нужны для понимания технических процессов, а некоторые просто красивые. В итоге ужал до 60 штук. Простите, меньше никак не получается.

Итак, после небольшого вступления - Тверской вагоностроительный завод. Самое крупное предприятие России и СНГ по производству различных типов пассажирских вагонов и комплектующих к ним. Основной поставщик вагонов для ОАО «РЖД» (и его «дочки» - ОАО «ФПК»). Предприятие входит в состав «Трансмашхолдинга».

Имеющиеся производственные площади и технологические мощности позволяют одновременно вести работы по изготовлению нескольких моделей пассажирских вагонов, а также различных типов грузовых вагонов и вагонов специального назначения (в один цех снимать не пустили, сказали, что там собирают что-то секретное).

1. Завод был основан в 1898 году французско-бельгийским акционерным обществом «Диль и Бакалан» под названием «Верхневолжский завод железнодорожных материалов». В 1915 году его переименовали в Тверской Русско-Балтийский вагонный завод, а после национализации (в 1918 году) - Тверской вагоностроительный завод. В период с 1931 по 1990-е годы назывался Калининским вагоностроительным заводом.

2. С первых лет ХХ века на заводе началась эпоха пассажирского вагоностроения. В Твери выпускаются четырехосные спальные вагоны для акционерной компании «Международное общество спальных вагонов и скоростных европейских поездов», а также пассажирские вагоны всех четырех классов, двухэтажные вагоны, служебные вагоны с салонами и спальными купе, пассажирские вагоны для стран с жарким климатом. На архивной фотографии двухэтажный вагон, созданный на ТВЗ в 1905 году

3. У завода огромная площадь в Твери, да и по сути это единственное крупное работающее предприятие в этом городе. На территории можно увидеть постройки различных эпох и видов. Например, на фотографии вы видите самую старую постройку - деревянный сруб водонапорной башни местной котельной. Стоит он аж с XIX века.

4. Но свою экскурсию мы начинаем с деревообрабатывающего цеха. Сейчас, в современном вагоне, дерева используется очень мало, а раньше почти весь вагон был деревянным. Дерево, вернее это древесная плита, которое сейчас использует, пропитывается специальными составами от горения и гниения. Увы, к этому пришли не сразу и несколько крупных пожаров, а потом и испытаний показали, что старые вагоны сгорали буквально за несколько минут. Но так было. Сейчас же правила пожарной безопасности драконовские и производитель обязан им следовать. Ну и оборудование сегодня не то что раньше, посмотреть хотя бы на этот станок с ЧПУ. Заменяет более 8 классических станков для деревообработки. Детали любой конфигурации обрабатывает за считанные минуты, точность высочайшая, что сказывается соответственно на точности и скорости сборки готовых вагонов.

5. Сейчас в этом цеху производится почти вся внутренняя начинка вагона. В качестве материала наряду с фанерной плитой и огнезащищенной древесиной выступает пластик, алюминиевый профиль и другие современные материалы. Но название сохранили историческим.

6. Например, если не ошибаюсь, это пластиковые облицовочные внутренние панели. Их установят внутри вагона на боковых стенах поверх стеклопакетов.

7. Рабочий приклеивает суперклеем на купейные двери резиновые уплотнители. Около половины 12-го утра, а он уже столько тюбиков клея израсходовал. - я слепой томат и не увидел, что тюбики полные :)

8. Завод провел и проводит модернизацию станочного парка. На предприятии можно найти огромное количество современных станков с ЧПУ. А эта картинка с пультом мне сразу напомнило вот это.

9. На станке пилят одновременно четыре металлических профиля, которые в дальнейшем станут частью внутреннего оборудования вагона.

10. А теперь пройдем и посмотрим, как делают металлические детали будущего вагона. Например, эта деталь была получена на прессе. Точность гибки четко контролируется угломером.

11. Это лист металла после плазменной резки. Таких установок на заводе три. Есть еще 14 лазерных комплексов - для раскроя листового металла. На переднем плане: здесь были вырезаны боковые части рам тележек. Дальше еще какая-то мелочевка. Остатки листа после раскроя будут отправлены на переплавку. И снова в работу. Вообще на заводе очень трепетно относятся к металлическим отходам, и все идет в работу снова.

12. Штамповочные станки. Часть мелкой фурнитуры и деталей, когда их применяемое количество велико, не выгодно делать с помощью новых технологий (дорого и менее производительно), поэтому используют такой станочный парк. А рядом стоит старый пресс очень лохматых годов. Но в абсолютно работоспособном состоянии. Его решили сохранить в производстве в качестве действующего памятника. Своего рода «играющий тренер».

13. Окраска деталей осуществляется порошковыми красками на автоматической линии, но с обязательным визуальным контролем и подкраской ручными распылителями сложных поверхностей.

14. По словам представителя завода, даже не в самые удачные года огромное значение уделялось охране труда и используемым в работе инструментам и материалам. Честно, с ходу верилось слабо, но то, что я увидел в цехах, это подтверждает.

15. Теперь пора сделать рамы для подвагонных тележек. Сначала подготовленные листы металла стыкуют в специальных приспособлениях и прихватывают сваркой.

16. Далее в дело вступает автоматический робот-сварщик. Именно с этих станков много лет назад началась глобальная модернизация сварочного оборудования. Труднодоступные места провариваются вручную.

17. Почти законченная рама тележки. Так как качество тележки и колесных пар - это безопасность пассажиров, то требования к качеству - высочайшие. Мало того, на деталь наносится персональное клеймо всех, кто с ней работал. И кто проверял, и контролировал. Все эти данные потом хранятся все время эксплуатации тележки и колесных пар.

18. На переднем плане стопка рам тележек для вагона метрополитена 81-760/761 «Ока». ТВЗ делает их для Метровагонмаша.

19. Очень умный станок финишной обработки рамы тележки. Специальными датчиками проверяются габаритные размеры и оси. От этих осей отсчитываются новые координаты и сверлятся отверстия, обрабатываются кромки. Т.е. если, например, кронштейн был приварен со смещением пару миллиметров, то станок это распознает и отверстие в кронштейне будет просверлено независимо от этого в нужном месте.

20. Теперь производство колесных пар. Сама ось вытачивается на месте, у железнодорожных колес, которые поступают на ТВЗ с разных заводов, в том числе и с Выксунского металлургического завода, растачивается посадочное отверстие (ступица колеса).

21. Насадка колеса на ось. Существует горячий и холодный метод насадки. Здесь применяется холодный. Внутренний диаметр отверстия в колесе чуть-чуть меньше наружного диаметра оси. И колесо прессом насаживается на ось с заданным усилием. Процесс фиксируется специальным контрольным прибором с графической записью диаграммы запрессовки.

22. Готовые колёсные пары отправляются на сборку тележек.

23. Готовая тележка новой конструкции пассажирского вагона с дисковыми тормозами.

24. А это старая, всем привычная конструкция тележки. Она сейчас производится на соседнем предприятии в Твери.

25. Пресс для горячей ковки. На нем с помощью специальных штампов получаются детали сложной формы из заготовок, предварительно разогретых в газовых печах докрасна.

26. А теперь пройдем в литейный цех. На этом невзрачном фото вы видите буквально технический переворот в литейном деле. Если вам надо отлить простую деталь без полостей внутри, то это все просто. А вот если деталь сложная и внутри находятся полости и каналы? Есть два варианта. В первом случае внутрь опоки помещается восковая внутренняя модель. Она придает внутреннюю структуру и при заливке металла расплавляется и вытекает. Но так можно сделать простые вещи. А если сложные? Тогда внутренние полости формируются с помощью песчаных моделей. Раньше их трамбовали вручную, и в день один человек мог сделать около десятка, так как работы очень кропотливая, требует высокой точности и все вручную. Сейчас песчаные модели делает машина. Результат ее работы - на фото. Раз в полторы минуты выскакивает две песчаные модели. А потом, после застывания детали, на вибростенде песок модели разрушается и высыпается из детали.

Уточнение по технологии. Я чуть был не прав.

27. Нижняя часть опоки с установленной песчаной моделью.

28. Выдача чугуна.

29. Ковш достаточно маленький, так как требуется определенная температура металла для обеспечения качества отливки - большое количество металла не успеть разлить в опоки, время остывания ограничено

30. Успевают залить несколько опок и снова идут на выдачу чугуна.

31. Готовые детали литейного цеха и обработка поверхностей.

32. Теперь идем смотреть на сборку кузовов. Сначала на специальных стапелях сваривают раму вагона. Устанавливают подвагонное оборудование и прокладывают коммуникации.

33. Параллельно со сборкой рам кузовов на специальной линии изготавливаются боковины вагонов. Процесс сборки и сварки максимально автоматизирован, проводится при минимальном участии человека.

34. Обшивка крыши сначала сваривается в плоском виде, потом переворачивается и на специальном стенде ей придается полукруглая форма. Привариваются дуги и крыша обретает форму и жесткость.

35. Наконец-то все части кузова (рама, боковины, торцевые стены и крыша) соединяются вместе в готовое изделие - основу будущего вагона.

36. Сначала идет прихватка всех входящих узлов и деталей.

37. Далее все горизонтальные наружные видовые швы провариваются автоматическими установками. А вот остальные - руками.

38. Все, вагон почти готов. По крайней мере его каркас. Как видите, здесь уже даже обогреватель (вернее, котел) установлен.

39. Вагон после нанесения теплоизоляционного покрытия и настила пола.

.::кликабельно::.

40. Далее идет по сути обычная сборка огромного количества комплектующих и их проверка. На фотографии идет монтаж системы водоснабжения. Мастер готовит к установке систему обеззараживания воды.

41. Сборка производится на позициях - на каждой выполняются только определенные действия. Потом вагон передвигается на следующую позицию. Сюда они приходят уже покрашенными.

42. Вагон после установки почти всех внутренних систем. Теперь пора устанавливать перегородки и монтировать то, что в итого будет видеть пассажир.

.::кликабельно::.

43. Завод является основным поставщиком пассажирских вагонов для «дочки» РЖД - Федеральной пассажирской компании. Но номенклатура продукции предприятия очень обширна.

.::кликабельно::.

44. Новые вагоны с местами для сидения теперь включают и в поезда постоянного формирования, в том числе и фирменные.

45. Полный цикл производства вагона занимает около 70 дней. Для двухэтажного вагона эта цифра составляет около 100 дней. Это период от изготовления первой детали до готового вагона. В вагоносборочном цехе непосредственно на сборке готового изделия в среднем вагон проводит 12 дней.

46. Основную (левую) линию занимают серийные вагоны для РЖД. На средней в этот раз стояли штабные и вагоны-рестораны. А правую линию занимают другие проекты. На момент съемки это были спальные вагоны для международных сообщений (габарит RIC) - совместный проект ТВЗ и Siemens.

.::кликабельно::.

47. И вагоны для железных дорог Казахстана.

48. С 2008 года для нужд РЖД было поставлено 2800 разлличных вагонов. Эти новые вагоны в приоритетном порядке идут на формирование и обновление фирменных и скорых поездов.

.::кликабельно::.

49. Обычный купейный вагон я вам показывать не буду, и так фотографий уже много. Но наличие розетки в купе очень радует.

50. А это подъёмник для инвалидов штабном вагоне.

51. Специальное купе и туалет для них есть только в таком вагоне. Посмотрите, как сделано уширение прохода, чтобы коляска могла проехать.

52. Сейчас все кузова делаются из нержавейки. На выставочной площадке завода последний серийный вагон из обычной углеродистой стали. Изредка, при желании заказчика, завод выполняет заказы на вагоны по старой технологии. Но для заказчика это палка о двух концах. Разница в цене вагона при кузове из нержавеющей стали и обычной - меньше миллиона рублей. А срок службы вагона из нержавейки составляет 40 лет против 28. Кстати, узнал на заводе одну тайну, которая меня мучала давно. Видите на торце вагона надпись «пробег - 450». Это значит, что на поверхности автосцепки и буферов наплавлен дополнительный металлический слой повышенной прочности, что обеспечивает пробег вагонов без замены этих изнашиваемых частей не менее 450 тыс. км.

53. Двухэтажный вагон разработанный по инициативе РЖД. Про него уже столько написано, что не буду подробно останавливаться. На фото первый опытный образец, прототип, на котором завод проводил испытания и осваивал конструкцию и технологию этого инновационного продукта. К чести завода надо сказать, что этот прототип изготовлен всего за 8 месяцев от начала проектирования - от первой линии на чертеже. Мало конкурентов, даже на мировом рынке, способных в такие сжатые сроки поставить на производство абсолютно новое изделие.

54. Первый вагон метро, выпущенный на заводе. Сначала «Оку» собирали в Мытищах, потом часть заказа отдали в Тверь. Он был выполнен. Сейчас на ТВЗ делают только рамы тележек метро.

55. Спальные вагоны габарита RIC для международных сообщений - совместный проект ТВЗ и Siemens по заказу РЖД. Обратите внимание на широченные поверхности торцевых гармошек.

56. На этом вагоне остановимся подробнее. Купе - в целом всё знакомо.

57. А вот так открывается дверь из купе. Удивительно, что она зеркальная изнутри, но в открытом виде она перегораживает проход. Не совсем удачное, на мой взгляд, конструктивное решение, хотя конструкция разрабатывалась одним из грандов мирового вагоностроения - фирмой «Siemens».

58. В каждом вагоне есть душ.

59. И умывальник под столиком. А вот открывашки под ним нет. :)

60. Панорама завода. Автотранспортный цех и железнодорожные нитки с готовой продукцией. За кадром остались покрасочные цеха, климатическая станция для испытаний, центральная заводская лаборатория и много что еще. Но и так уже много фотографий. А до 2030 года РЖД закупит 16,5 тыс. вагонов на 774,5 млрд. рублей, из которых в ближайшие три года - 2 тысячи.

.::кликабельно::.

Огромное спасибо пресс-службе Тверского вагоностроительного завода и всем его работникам за терпение и помощь в подготовке материала!