Как ремонтируют и обслуживают Сапсаны

Благодаря Университету Детей (см. "Университет детей или легко о серьёзном" ) удалось попасть в депо, где обслуживаются Сапсаны. Одно из занятий у ребят называлось "Где отдыхают "Сапсаны", где им рассказывали про поезда. Очень хорошо, что родителей в этот раз не оставили ждать своих детей в сторонке , а организовали для них отдельную экскурсию. Проводил её сотрудник филиала «Сименс АГ» - очень легко, интересно и с любовью к своему делу рассказывающий про поезда и депо. Одно огорчает - хоть фотографировать не запрещали, но от публикаций попросили воздержаться. Впрочем, для меня по согласованию сделали исключение. Поговорим об этом и многом другом!

"Сапсаны", а так же "Ласточки" обслуживают и ремонтирую в моторвагонном депо "Санкт-Петербург - Московское" (ТЧ-10 «Металлострой»). Депо было построено в 2000 году для обслуживания российских электропоездов и скоростных поездов "Сокол". С "Соколами" в итоге не сложилось, хотя проект был инновационный на мировом уровне - об этом чуть позже. Депо занималось обслуживанием ЭР200, а с 2006 года на его базе создали площадку для обслуживания поездов моделей Siemens Velaro глубоко модернизированных для России - то есть "Сапсанов".

Со скоростным движением в нашей стране тоже не всё так просто. Существовал у нас ЭР-200 причём аж с 1974 года, хотя и введены они в эксплуатацию в 1984 году. Эти поезда содержали много уникальных в мировом масштабе технологии.

Потом военный КБ "Рубин" стал разрабатывать "Соколов". "Сокола" ехали 236 км/час,а дальше кончалось электричество на линии. Специально для создания корпуса тележки рассекретили особую танковую сталь, что позволило сократить её массу, но сварщиков её умеющие варить на тот момент в стране почти не осталось. КБ Рубин делал много по своим стандартам и правилам. Двигатель сделали с водяным охлаждением, что позволило его сделать очень компактным. Только в начале 2000 годах в Германии для постройки низкопольных региональных поездов стали использовать такой подход и считали его очень инновационным. Но, больше проблем у поезда было в политике и не было системного подхода. По-этому и перешли на готовое решение от Сименс - на 2005-й год это было, возможно, верное решение.

К сегодняшнему дню первые партии Сапсанов наездили 3 миллиона километров. Обычно за год поезд проезжает около 500 000 км, это примерно 12 земных экваторов.

Всего срок службы 30 лет. С момента запуска Сапсанов прошло уже (ещё?) 8 лет с 2008 года. Вторая партия поездов начала эксплуатироваться в 2013-2014 году. Масса состава около 600 тонн - 10 вагонов по 60 тонн каждый.

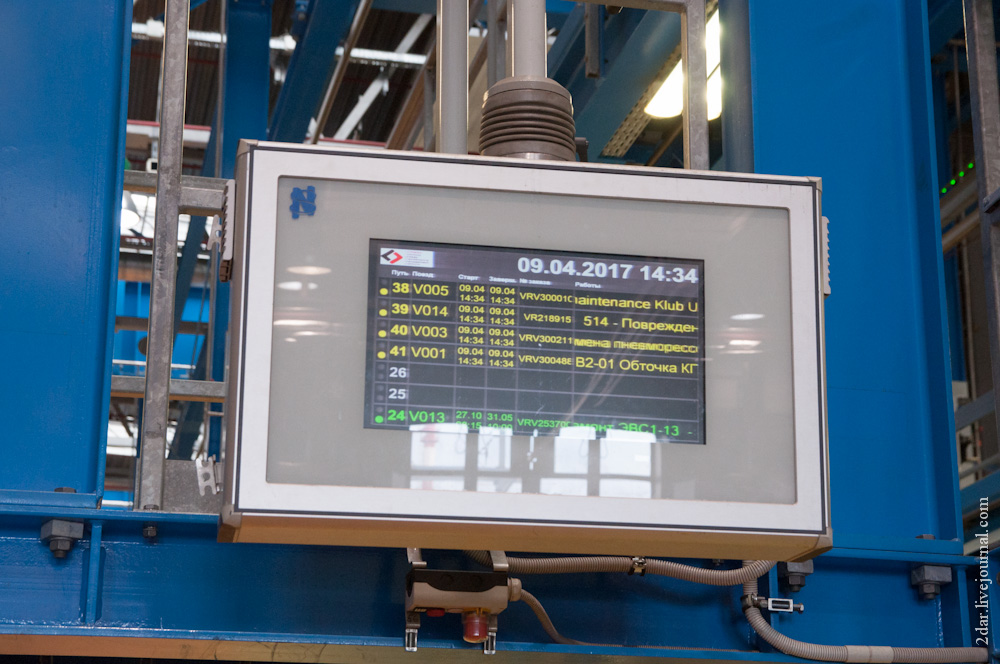

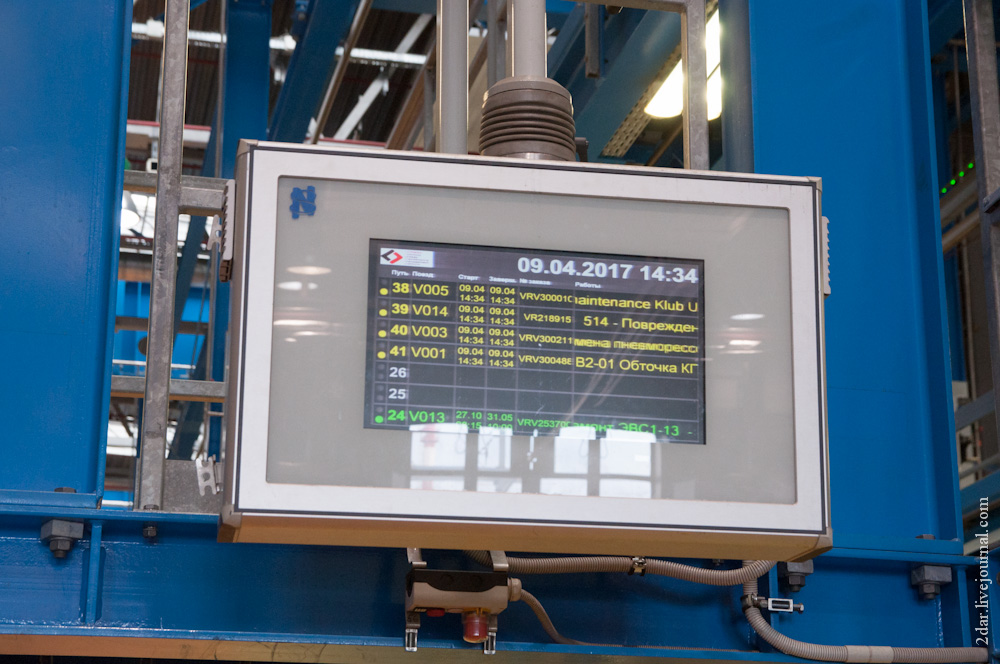

Сапсаны проходят ТО каждые 8000 км, это примерно раз в 5 дней. В основном ТО осуществляется ночью. 3 состава обслуживает коллектив из мастера и 10 человек. Отдельные узлы и детали такие, например, как двигатели обслуживаются не здесь, но тоже в Питере на отдельном производстве компании Сименса.

В поезде из 10 вагонов 4 оборудованы тяговыми двигателями, на которых каждая ось является приводной (головные вагоны 1 и 10, а также вагоны 4 и 7). Всего на поезде установлено 16 четырехполюсных трехфазных асинхронных с короткозамкнутым ротором двигателей. Выходная мощность поезда составляет 8000кВт, мощность каждого двигателя 500 кВт.

Ангар, естественно, длинный и рабочие здесь перемещаются велосипеде.

Приборная панель в кабине машиниста. Компоновка фактически разделена на две зоны - левая это тяга, правая тормоза. Соответственно рычаги управления слева регулируют тяга, а монитор отображает её параметры, справа рычаги и мониторы регулируют и отображают параметры торможения. Ещё крайне левый монитор отображает картинку с камеры в хвосте поезда. У машиниста находится браслет контролирующий его самочувствие и пробуждающий в случае наступления сна.

Центральный монитор, как видно является спидометром и одометром и система безопасности в том числе показывающая сколько свободных участков перед поездом. Он же "чёрный ящик" или "комплексное локомотивное устройство безопасности КЛУБ-У Марка ИРЗ принадлежит "Ижевскому радиозаводу".

Очень удивляет способ крепления видеокамеры - на бытовом кронштейне с присоской. Понятно, что внедрить камеру пришлось уже во время эксплуатации поезда прежде всего для случаев когда сбиваются перебежчики через пути. То есть это не вопрос безопасности, а сбора информации для прокуратуры.

Одно из критериев надежности лобового стекла при изготовлении является испытание на прочность грузом сопоставимым с наполовину заполненной водой бутылка из-под шампанского на скорости 100 км/час. Стекло не должно получить сквозного повреждения. Сейчас лобовое стекло делает "Мосавтостекло", а боковые питерская "Акма", изначально производили в Германии.

За кабиной машиниста находится небольшое открытое купе для организации переговоров оборудованное мультимедийным оборудованием - две пары кресел со столиками между ними. А далее идёт салон ВИП - кресло с электроприводами и персональным монитором. Межкресельное расстояние хорошо видно на снимке.

Формально говоря линия Сапсана является высокоскоростной (скорость движения более 250 км/час). Для сертификационных испытаний на участке протяжённостью 80 километров в районе Мстинского моста в направлении от Москвы был построен участок с японскими рельсами со скоростями движения до 250 км/ч. Средняя же скорость на линии составляет 200-220 км/час. Минимальное время в пути следования 3:35 минут.

Вообще, хотя Сапсан и считается немецким поездом, он во-многом уникальный. Рабочий температурный диапазон у него -50 - +50, тогда как в большинсве европейских стран движение движение затруднено даже при небольшом количестве выпавшего снега вплоть до остановки. Для этого пришлось изменить по сравнению с серийными поездами для Европы множество резинотехнических изделий, применить множество новых смазок в т.ч и дорогостоящих, защиту от льда и снега. Это помимо обычной модернизации под российскую колею и прочее.

Профиль поверхности катания колеса, (это место на колесе, которое непосредственно взаимодействует с рельсом) был тщательно подобран российскими и немецкими специалистами для обеспечения оптимального ресурса колеса и комфорта пассажиров с учётом погодных условий. Ведь, профиль колеса, в том числе влияет и на комфорт пассажира и является одним из важнейших параметров, который контролируется при выполнении технического обслуживания. Нагрузка на ось колесной пары от кузова вагона достигает до 18 тонн, а ресурс колес составляет примерно до 2 000 000 км. Обновление профиля, т.е. обточка колеса, происходит примерно через 200 000-250 000 км.

Колёса пока импортные итальянского производителя, сейчас готовятся освоить их производство в Выксе.

Сам состав управляется 4-мя компьютерами - такие устройства находятся в каждом головном вагоне(по 2 в каждом). Одно устройства при движении является активным другое резервным. Все 10 вагонов это единое целое - для разъединения их в экстренном режиме нужно минут 10, в штатном 3 часа, а на соединение обратно затрачивается 1 неделя.

Про "Ласточки" которые тоже обслуживают здесь, что логично так как поезд то же Сименсовский. Скоростные электропоезда «Ласточка» были введены в эксплуатацию в преддверии Олимпиадой Олимпийских игр в Сочи. На данный момент 54 состава Ласточка были построены в Германии на заводе компании «Симесн» в г. Крефельд. Сейчас производство освоили в Верхней Пыжме и степень локализации доводят до 70%. Всего в Верхней Пыжме должно быть построено 1200 вагонов, а это 240 поездов Ласточка.

Ласточка проще. В ней по 5 неделимых вагонов и скорость 160 км/час. В основном работают вокруг Москвы в том числе на МЦК, немного в Сочи (увы, РЖД с властями Края провалили налаженное расписание и схему движения между аэропортом, Сочи и Адлером), Екатеринбурге и у нас.

И ещё про "Университет детей". Детям проводили немного другую экскурсию - им показывали кабину и Ласточки тоже, давали нажимать на кнопки. В общем отличное занятие.

"Сапсаны", а так же "Ласточки" обслуживают и ремонтирую в моторвагонном депо "Санкт-Петербург - Московское" (ТЧ-10 «Металлострой»). Депо было построено в 2000 году для обслуживания российских электропоездов и скоростных поездов "Сокол". С "Соколами" в итоге не сложилось, хотя проект был инновационный на мировом уровне - об этом чуть позже. Депо занималось обслуживанием ЭР200, а с 2006 года на его базе создали площадку для обслуживания поездов моделей Siemens Velaro глубоко модернизированных для России - то есть "Сапсанов".

Со скоростным движением в нашей стране тоже не всё так просто. Существовал у нас ЭР-200 причём аж с 1974 года, хотя и введены они в эксплуатацию в 1984 году. Эти поезда содержали много уникальных в мировом масштабе технологии.

Потом военный КБ "Рубин" стал разрабатывать "Соколов". "Сокола" ехали 236 км/час,а дальше кончалось электричество на линии. Специально для создания корпуса тележки рассекретили особую танковую сталь, что позволило сократить её массу, но сварщиков её умеющие варить на тот момент в стране почти не осталось. КБ Рубин делал много по своим стандартам и правилам. Двигатель сделали с водяным охлаждением, что позволило его сделать очень компактным. Только в начале 2000 годах в Германии для постройки низкопольных региональных поездов стали использовать такой подход и считали его очень инновационным. Но, больше проблем у поезда было в политике и не было системного подхода. По-этому и перешли на готовое решение от Сименс - на 2005-й год это было, возможно, верное решение.

К сегодняшнему дню первые партии Сапсанов наездили 3 миллиона километров. Обычно за год поезд проезжает около 500 000 км, это примерно 12 земных экваторов.

Всего срок службы 30 лет. С момента запуска Сапсанов прошло уже (ещё?) 8 лет с 2008 года. Вторая партия поездов начала эксплуатироваться в 2013-2014 году. Масса состава около 600 тонн - 10 вагонов по 60 тонн каждый.

Сапсаны проходят ТО каждые 8000 км, это примерно раз в 5 дней. В основном ТО осуществляется ночью. 3 состава обслуживает коллектив из мастера и 10 человек. Отдельные узлы и детали такие, например, как двигатели обслуживаются не здесь, но тоже в Питере на отдельном производстве компании Сименса.

В поезде из 10 вагонов 4 оборудованы тяговыми двигателями, на которых каждая ось является приводной (головные вагоны 1 и 10, а также вагоны 4 и 7). Всего на поезде установлено 16 четырехполюсных трехфазных асинхронных с короткозамкнутым ротором двигателей. Выходная мощность поезда составляет 8000кВт, мощность каждого двигателя 500 кВт.

Ангар, естественно, длинный и рабочие здесь перемещаются велосипеде.

Приборная панель в кабине машиниста. Компоновка фактически разделена на две зоны - левая это тяга, правая тормоза. Соответственно рычаги управления слева регулируют тяга, а монитор отображает её параметры, справа рычаги и мониторы регулируют и отображают параметры торможения. Ещё крайне левый монитор отображает картинку с камеры в хвосте поезда. У машиниста находится браслет контролирующий его самочувствие и пробуждающий в случае наступления сна.

Центральный монитор, как видно является спидометром и одометром и система безопасности в том числе показывающая сколько свободных участков перед поездом. Он же "чёрный ящик" или "комплексное локомотивное устройство безопасности КЛУБ-У Марка ИРЗ принадлежит "Ижевскому радиозаводу".

Очень удивляет способ крепления видеокамеры - на бытовом кронштейне с присоской. Понятно, что внедрить камеру пришлось уже во время эксплуатации поезда прежде всего для случаев когда сбиваются перебежчики через пути. То есть это не вопрос безопасности, а сбора информации для прокуратуры.

Одно из критериев надежности лобового стекла при изготовлении является испытание на прочность грузом сопоставимым с наполовину заполненной водой бутылка из-под шампанского на скорости 100 км/час. Стекло не должно получить сквозного повреждения. Сейчас лобовое стекло делает "Мосавтостекло", а боковые питерская "Акма", изначально производили в Германии.

За кабиной машиниста находится небольшое открытое купе для организации переговоров оборудованное мультимедийным оборудованием - две пары кресел со столиками между ними. А далее идёт салон ВИП - кресло с электроприводами и персональным монитором. Межкресельное расстояние хорошо видно на снимке.

Формально говоря линия Сапсана является высокоскоростной (скорость движения более 250 км/час). Для сертификационных испытаний на участке протяжённостью 80 километров в районе Мстинского моста в направлении от Москвы был построен участок с японскими рельсами со скоростями движения до 250 км/ч. Средняя же скорость на линии составляет 200-220 км/час. Минимальное время в пути следования 3:35 минут.

Вообще, хотя Сапсан и считается немецким поездом, он во-многом уникальный. Рабочий температурный диапазон у него -50 - +50, тогда как в большинсве европейских стран движение движение затруднено даже при небольшом количестве выпавшего снега вплоть до остановки. Для этого пришлось изменить по сравнению с серийными поездами для Европы множество резинотехнических изделий, применить множество новых смазок в т.ч и дорогостоящих, защиту от льда и снега. Это помимо обычной модернизации под российскую колею и прочее.

Профиль поверхности катания колеса, (это место на колесе, которое непосредственно взаимодействует с рельсом) был тщательно подобран российскими и немецкими специалистами для обеспечения оптимального ресурса колеса и комфорта пассажиров с учётом погодных условий. Ведь, профиль колеса, в том числе влияет и на комфорт пассажира и является одним из важнейших параметров, который контролируется при выполнении технического обслуживания. Нагрузка на ось колесной пары от кузова вагона достигает до 18 тонн, а ресурс колес составляет примерно до 2 000 000 км. Обновление профиля, т.е. обточка колеса, происходит примерно через 200 000-250 000 км.

Колёса пока импортные итальянского производителя, сейчас готовятся освоить их производство в Выксе.

Сам состав управляется 4-мя компьютерами - такие устройства находятся в каждом головном вагоне(по 2 в каждом). Одно устройства при движении является активным другое резервным. Все 10 вагонов это единое целое - для разъединения их в экстренном режиме нужно минут 10, в штатном 3 часа, а на соединение обратно затрачивается 1 неделя.

Про "Ласточки" которые тоже обслуживают здесь, что логично так как поезд то же Сименсовский. Скоростные электропоезда «Ласточка» были введены в эксплуатацию в преддверии Олимпиадой Олимпийских игр в Сочи. На данный момент 54 состава Ласточка были построены в Германии на заводе компании «Симесн» в г. Крефельд. Сейчас производство освоили в Верхней Пыжме и степень локализации доводят до 70%. Всего в Верхней Пыжме должно быть построено 1200 вагонов, а это 240 поездов Ласточка.

Ласточка проще. В ней по 5 неделимых вагонов и скорость 160 км/час. В основном работают вокруг Москвы в том числе на МЦК, немного в Сочи (увы, РЖД с властями Края провалили налаженное расписание и схему движения между аэропортом, Сочи и Адлером), Екатеринбурге и у нас.

И ещё про "Университет детей". Детям проводили немного другую экскурсию - им показывали кабину и Ласточки тоже, давали нажимать на кнопки. В общем отличное занятие.