Набрызг-бетон в метрострое

В последний раз технология набрызг-бетона на Московском Метрострое использовалась давно - около 10-11 лет назад, когда Тоннельный Отряд №6 вел проходку перегонного тоннеля между станциями Киевская и Парк Победы. Тогда комбайном раскрывали сечение тоннеля на полный профиль (так называемый новоавстрийский метод) и делали первичную крепь из набрызг-бетона. Потом обклеивали гидроизоляцией и делали внутренную обделку. На одном участке полностью монолитную, а на другом комбинированную - сборный железобетон и монолитный лоток. После этого эта технология не применялась.

Но за прошедшее время много изменилось, и в первую очередь химия, которая добавляется в бетон. Так что было принято решение на шахте №952 применить на опытном участке снова обделку из набрызг-бетона.

Во всем мире она очень много где применяется. Эта технология позволяет весьма быстро строить тоннели, делая только обделку из набрызг-бетона. Причем, в весьма разных геологических условиях. Европейский специалист по этой технологии, который осмотрел строительство станции Петровско-Разумоувская сказал: «У вас нет причин, чтобы не построить такую станцию именно с этой технологией. Вся ваша проблема в головах и традициях, которые ведут к началу строительства метрополитена в Лондоне, где и начали повсеместно применять тюбинги».

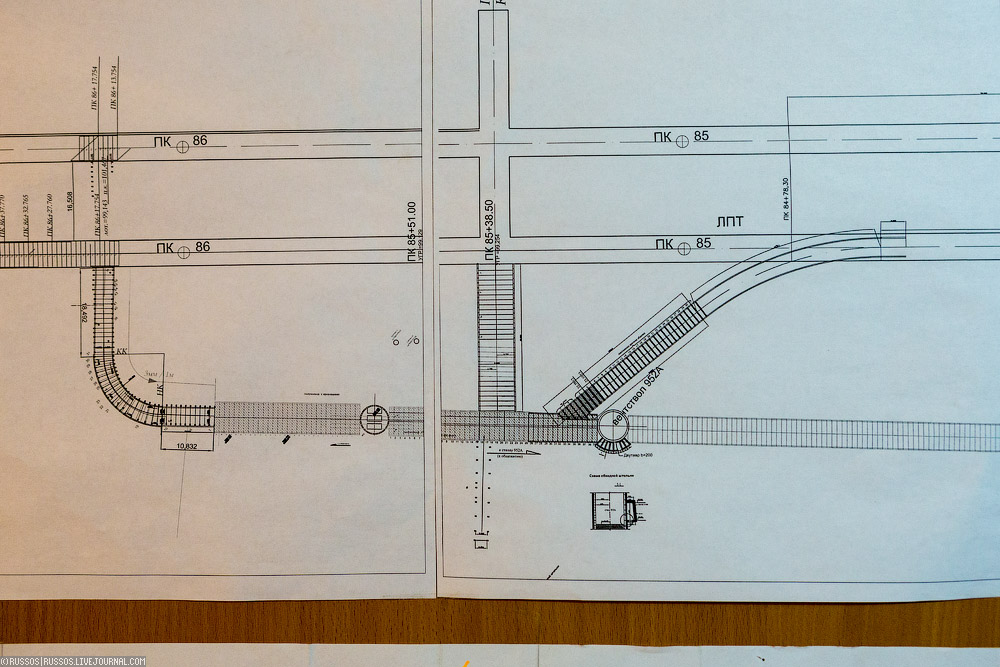

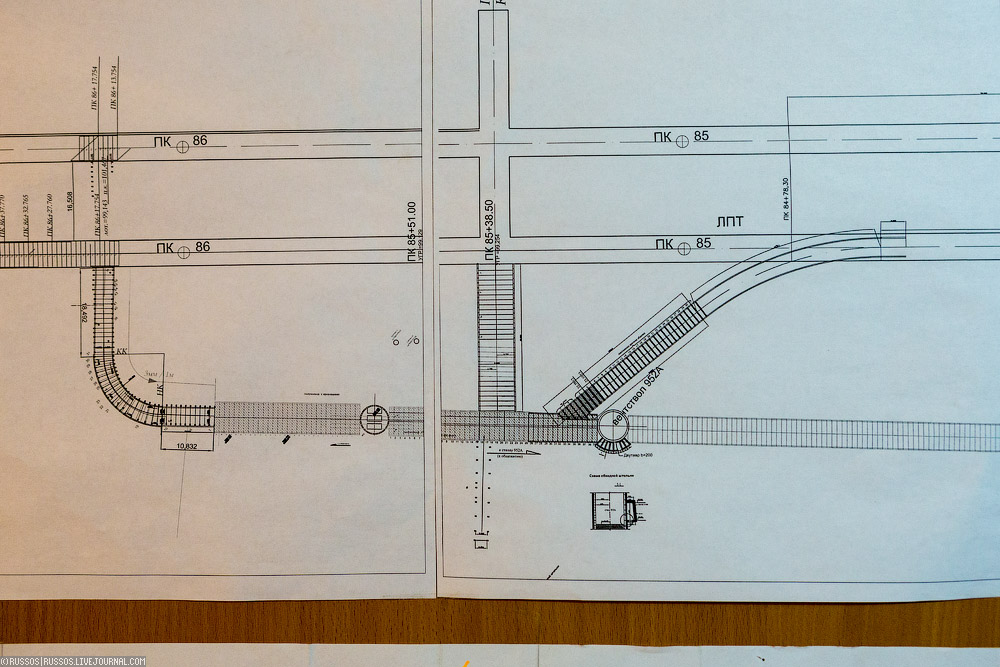

1. Для начала схема. Слева ствол №952. От него идет подходная штольня к кресту, где СМУ-6 уже во всю ведет проходку перегонных тоннелей в сторону Фонвизинской. А вот справа ствол №952а, который прошли с помощью ВСМ. От него идет подходная выработка, что по плавной кривой выходит на ось перегонного тоннеля. Именно это и есть опытный участок, где применяется набрызг-бетон.

2. Разработку крепчайшего известняка ведут комбайном. За три-четыре часа он выбирает породу на метр заходки.

3. Евгений Шаймухаметов был моим гидом в хитростях набрызг-бетона и его технологиях применения.

4. С помощью этого метода будет построен конус расширения на шестиметровый диаметр и монтажная камера для блокоукладчика.

5. Забой пока сухой, но в случае появления воды на поверхности есть дополнительное оборудование, чтобы отжать воду. В забой забуриваются скважины и закачивают химию.

6. Толщина набрызг-бетона - 25 см. В качестве связующего элемента используется мелкая нарезка фибры - жесткий пластик.

7. По проекту предусмотрено устройство гидроизоляции методом набрызга мембраны. Это тоже будет проверено на этом участке. Но, так как это первый опыт, в тоннеле потом будет собрана чугунная обделка. На всякий пожарный случай. Хотя тоннель можно идти только набрызгом и гидроизоляцией.

8. Спрей-машина. С помощью сжатого воздуха она набрызгивает бетон на стенки.

9. В сопло подается бетон и химия. За счет силы сжатого воздуха эта смесь утрамбовывается на стенках выработки.

10. Технология в целом проста и не требует большой бригады. Вот сейчас проходку ведет один человек - Дмитрий, оператор комбайна.

11. Потом Сергей садится за рукоятки спрей-машины и наносит набрызг-бетон.

12. Готовая штольня к опытному участку.

13. Слабое место откатка. Пока она делается руками, а в дальнейшем будет использован дизельвоз. Бывают применяют и конвейерную откатку. С помощью комбайна проходка идет быстро. Вагонетка наполняется буквально за 30 секунд. А весь объем породы с метра тоннеля комбайн перекидывает в вагонетки минут за 15. Темпы очень приличные.

14. А это опытный участок опытного тоннеля. Перед боевым применением на перегоне, сначала набрызг-бетон испытали на земле, на полигоне. Потом в самом начале штольни. И только потом, уже на боевом участке в перегонном тоннеле.

15. Низ ствола №952а.

16. Тут стоит специальный бетонный насос, который смешивает смесь с присадками. А сам бетон подается по трубе сверху.

17. Быстро пробежался по шахте - посмотрел как идут дела.

18. Это левый перегонный тоннель в сторону Фонвизинской. Весьма прилично уже прошли. А электровоз К-4 вижу впервые. Обычно К-10 используются.

19. Правый перегонный тоннель. Здесь только начали проходку.

20. Подходная штольня.

21. Руддвор.

22. Ствол №952а и тепляк для миксера. Туда заезжает целая машина и подает бетон вниз.

Но за прошедшее время много изменилось, и в первую очередь химия, которая добавляется в бетон. Так что было принято решение на шахте №952 применить на опытном участке снова обделку из набрызг-бетона.

Во всем мире она очень много где применяется. Эта технология позволяет весьма быстро строить тоннели, делая только обделку из набрызг-бетона. Причем, в весьма разных геологических условиях. Европейский специалист по этой технологии, который осмотрел строительство станции Петровско-Разумоувская сказал: «У вас нет причин, чтобы не построить такую станцию именно с этой технологией. Вся ваша проблема в головах и традициях, которые ведут к началу строительства метрополитена в Лондоне, где и начали повсеместно применять тюбинги».

1. Для начала схема. Слева ствол №952. От него идет подходная штольня к кресту, где СМУ-6 уже во всю ведет проходку перегонных тоннелей в сторону Фонвизинской. А вот справа ствол №952а, который прошли с помощью ВСМ. От него идет подходная выработка, что по плавной кривой выходит на ось перегонного тоннеля. Именно это и есть опытный участок, где применяется набрызг-бетон.

2. Разработку крепчайшего известняка ведут комбайном. За три-четыре часа он выбирает породу на метр заходки.

3. Евгений Шаймухаметов был моим гидом в хитростях набрызг-бетона и его технологиях применения.

4. С помощью этого метода будет построен конус расширения на шестиметровый диаметр и монтажная камера для блокоукладчика.

5. Забой пока сухой, но в случае появления воды на поверхности есть дополнительное оборудование, чтобы отжать воду. В забой забуриваются скважины и закачивают химию.

6. Толщина набрызг-бетона - 25 см. В качестве связующего элемента используется мелкая нарезка фибры - жесткий пластик.

7. По проекту предусмотрено устройство гидроизоляции методом набрызга мембраны. Это тоже будет проверено на этом участке. Но, так как это первый опыт, в тоннеле потом будет собрана чугунная обделка. На всякий пожарный случай. Хотя тоннель можно идти только набрызгом и гидроизоляцией.

8. Спрей-машина. С помощью сжатого воздуха она набрызгивает бетон на стенки.

9. В сопло подается бетон и химия. За счет силы сжатого воздуха эта смесь утрамбовывается на стенках выработки.

10. Технология в целом проста и не требует большой бригады. Вот сейчас проходку ведет один человек - Дмитрий, оператор комбайна.

11. Потом Сергей садится за рукоятки спрей-машины и наносит набрызг-бетон.

12. Готовая штольня к опытному участку.

13. Слабое место откатка. Пока она делается руками, а в дальнейшем будет использован дизельвоз. Бывают применяют и конвейерную откатку. С помощью комбайна проходка идет быстро. Вагонетка наполняется буквально за 30 секунд. А весь объем породы с метра тоннеля комбайн перекидывает в вагонетки минут за 15. Темпы очень приличные.

14. А это опытный участок опытного тоннеля. Перед боевым применением на перегоне, сначала набрызг-бетон испытали на земле, на полигоне. Потом в самом начале штольни. И только потом, уже на боевом участке в перегонном тоннеле.

15. Низ ствола №952а.

16. Тут стоит специальный бетонный насос, который смешивает смесь с присадками. А сам бетон подается по трубе сверху.

17. Быстро пробежался по шахте - посмотрел как идут дела.

18. Это левый перегонный тоннель в сторону Фонвизинской. Весьма прилично уже прошли. А электровоз К-4 вижу впервые. Обычно К-10 используются.

19. Правый перегонный тоннель. Здесь только начали проходку.

20. Подходная штольня.

21. Руддвор.

22. Ствол №952а и тепляк для миксера. Туда заезжает целая машина и подает бетон вниз.