7 фактов о химическом производстве в Воронеже (фото)

Надысь я продолжил рушить собственные шаблоны, касаемо функционирования различных предприятий в нашем славном городе. Благо повод представился. Завод «Воронежсинтезкаучук» позвал воронежских блогеров к себе на экскурсию. И вот что меня удивило.

1. Оно развивается

Сегодня, когда слово «кризис» поминается в суе по несколько раз на дню, на промышленном предприятии встретить позитив казалось странным, но все же. Мы были на абсолютно новом производстве ТЭП-50, основные вехи строительства хорошо видно на фото.

Практически отдельное предприятие не только построили и запустили уже в десятые годы - оно успешно работает. И жаловаться никто не думает. По словам начальника цеха, который был нашим экскурсоводом, производство загружено на полную мощность и проблем со сбытом нет. При нас грузили сразу три фуры.

После посещения СК я даже как-то засомневался, что в нашей стране пр… все полимеры.

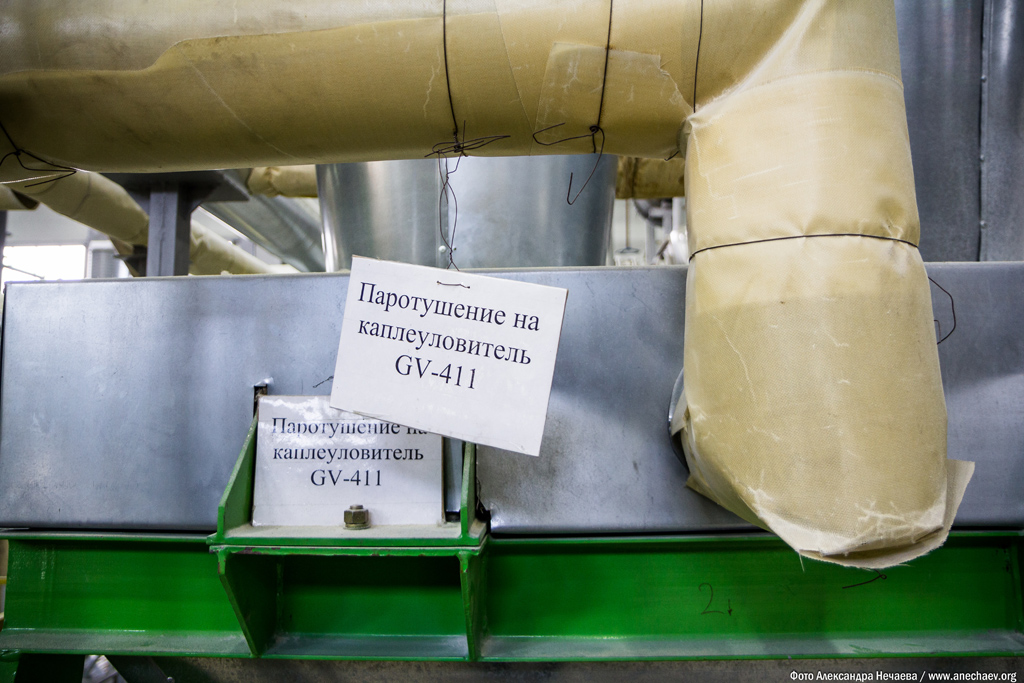

2. Труба, труба, кругом труба

Блогеры, оказавшись на территории завода, малость подофигели - такого количества труб большинство из нас не видело. Почти все бросились непрерывно щелкать затворами. Но что нам урбанистический пейзаж, тут реальная необходимость. В уличных емкостях начинается производство. Например, вот в этой конструкции проходит полимеризация.

В стирол добавляют бутилат лития. Это я еще понял, а дальнейшее описание процесса с грустью отозвалось о пропущенных школьных уроках химии. В результате получается полимер, и это главное.

Потом состав нужно отделить от воды, очистить, транспортировать в цех. В общем, работы вагон, и все оборудование используется. Я по глупости спросил: «А в -30 это все работает?». На меня посмотрели со снисхождением: «Температура в емкостях круглый год одинакова».

3. Производством управляют два человека

А сейчас шок - всей этой махиной, этими километрами труб и тысячами литров жидкостей, смесей и составов управляют два человека за четырьмя мониторами. Вот документальное подтверждение.

Все работает само, управляй себе, да следи на мониторах, чтобы состав замешивался правильно. Работает производство, кстати, круглосуточно. Смена оператора длится 12 часов.

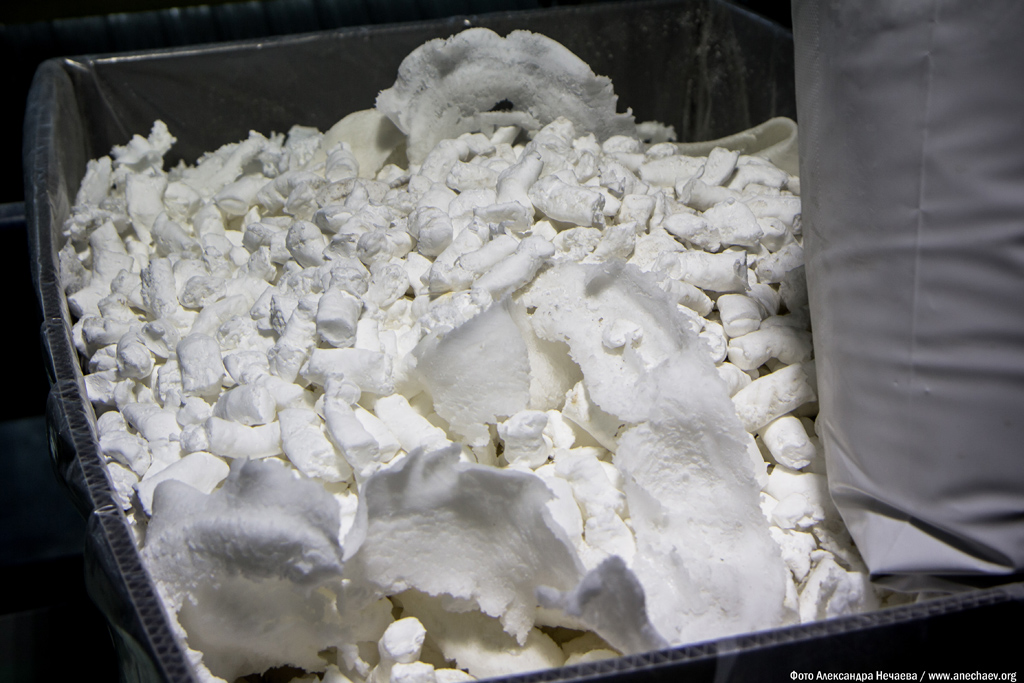

4. Термоэластопласт похож на снег

Перед походом я погуглил, что же это такое термоэластопласт. Оказалось, его используют для производства хорошего, дорогого асфальта, добавляют в мягкую кровлю и подошву обуви. Материал износостойкий и не чувствительный к погоде. Ок, но выглядит-то он как? Оказалось - как-то так.

А вот на этой фотографии брачок. В производственной цепочке есть «мясорубки», который перемалывают состав в порошок, но в данном случае что-то пошло не так. Ничего, все эти чурбаки отправят на перепроизводство - отходы тут не держат.

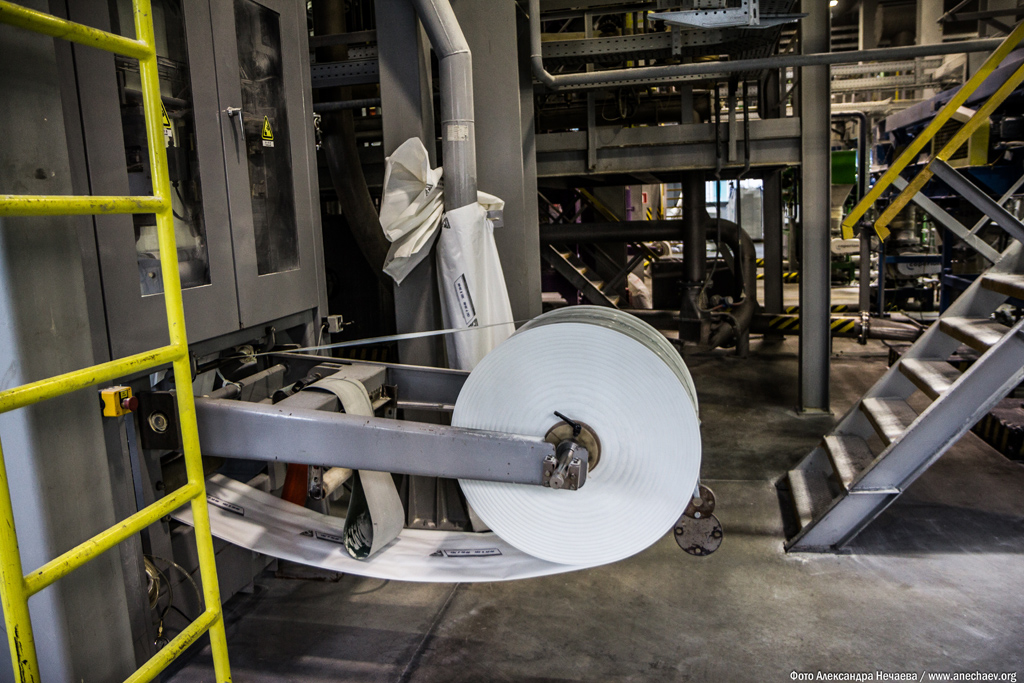

5. В цехах чисто и безлюдно

Основной цех оставляет странное впечатление - тут почти нет людей. Все делает автоматика. Это касается не только производства, но и упаковки. Порошок ссыпается в емкости, по трубам доставляется на фасовку и фасуется.

Аппарат сам отвешивает, сам рассыпает и запечатывает, только пакеты подавай, а потом на линии отвозит на укладку.

Тут формируются паллеты, которые потом уже ручным трудом отвозят на склад.

Люди нужны только чтобы возить и заряжать пакеты. Ну, и следить, если что-то пойдет не так, но это редкость.

6. Мешки 15 и 800 кг

Разнообразие тары удивило - завод выпускает мешки по 15 и по 800 кг продукта. На логичный вопрос почему так, последовал логичный ответ - так клиентам удобно. Но все равно разброс уж больно странный и никаких промежуточных вариантов.

7. На завод отличный вид сверху

В конце экскурсии нам разрешили забраться на самую высокую лестницу и посмотреть как оно все выглядит сверху. Выглядит хорошо. Тут и комментарии не нужны.

Бонус-фото.

Другие записи автора anechaev.org