ИТЭР: сверхпроводящие магниты, часть третья.

На примере использования высокотемпературной сверхпроводимости в ИТЭР можно почувствовать разницу между бумажными преимуществами технологии и ответственным инженерным компромиссом. Несмотря на то, что ВСТП сулят значительное упрощение термоядерных реакторов, в ИТЭР они нашли крайне ограниченное применение из-за общей сырости и неотработанности технологии. Думаю, мало кто в такой же степени, как инженеры-проектировщики ИТЭР, хотел бы заменить жидкий гелий в охлаждении на что-то попроще, избавиться от криоэкранов повсюду и сотен трубок (и контроля утечек из них) с холодным гелием для создания рабочего захолаживания в низкотемпературных сверхпроводниках. Однако обо всем по порядку.

В прошлых эпизодах я рассказал о катушках полоидального, тороидального поля и центральном соленоиде. Все они примерно одинаковы по току, текущему в проводнике, - от 45 до 70 тысяч ампер. Кроме того, вы наверное помните и о системе питания всего этого хозяйства - двух здоровенных зданиях, заставленных выпрямителями, а так же о переключателях, обеспечивающих быстрый сброс тока из системы на резисторы. Осталось рассказать про «провода», которыми это все соединено.

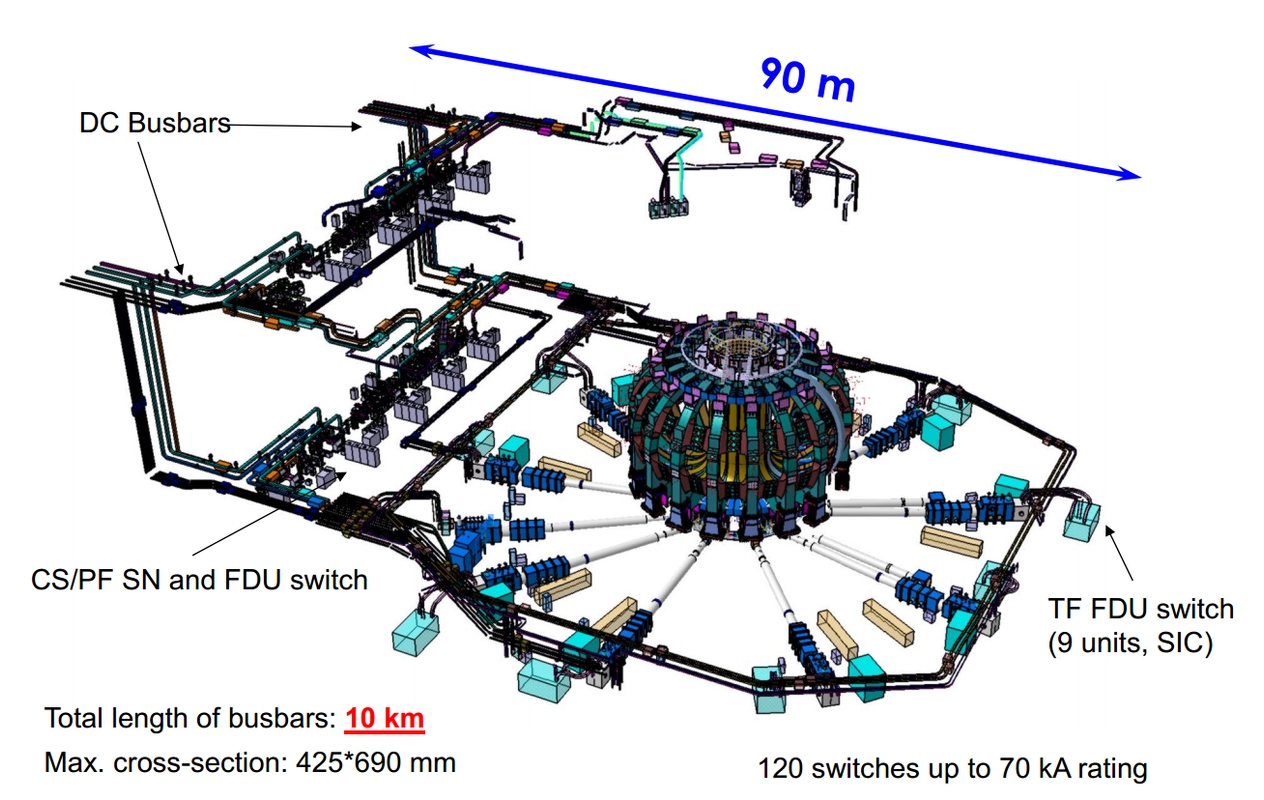

Шины питания и коммутирующее оборудование в здании токамака. Белые цилиндры - вводы в криостат.

Вся система токопроводящих шин разбита на 2 участка - “теплый” и “криогенный”. Очевидным моментом перехода от одной к другой является вход в криостат - гигантскую вакуумную кастрюлю, где вакуум работает теплоизоляцией между зданием токамака (300 К) и сверхпроводящими магнитами (4.5 К). Для дополнительного снижения теплопотоков в гелиевый теплосьем, 4.5 К элементы укутаны 80К криоэкранами. Фактически сразу за границами криостата происходит переход от внутренних сверхпроводящих шин к внешним традиционным.

Всего в ИТЭР пойдет 5,5 км таких проводников или около 500 секций.

Традиционными в случае ИТЭР выступают алюминиевые бруски, сечением до 240 х 200 мм, плотностью тока 1.4-2.3 А/мм^2. При такой плотности тепловыделение составляет до 40 ватт на килограмм, или 4,5 киловатта на метр шины. Разумеется, шину приходится охлаждать текущей водой. Для этого в ее центре сделано отверстие диаметром 20 мм, по которому течет вода под давлением 3 атмосферы. Поскольку длина секции выбрана в 12 метров, бруски изготавливаются методом экструзии (сразу с отверстием по центру) и затем прессуются в нужную геометрию и мехобрабатываются для подключения гибких промежуточных медных вставок и водяных штуцеров.

Здесь можно разглядеть соединение секций гибкими медными вставками и водяные шланги. Вся сборка в целом имитирует TF токопровод.

С точки зрения инженерии этих в общем-то простых изделий есть один необычный момент. Шины на десятки тысяч ампер широко используются, например, в электролизерах. Сложность их изготовления обычно связана с тепловой и электромеханической стойкостью к токам короткого замыкания. Но в шинах электролизерах не встречается напряжений в 30 киловольт, которые могут возникать в аварийных случаях в сверхпроводящих системах. Поэтому вопрос подбора изоляции для данных токопроводов потребовал отдельного НИИОКР.

Как можно понять по картинкам - изготовление всех шинопроводов общей длиной в 5,5 километров (550 секций общим весом ~500 тонн) возложено на Россиию, и конкретно на НИИЭФА им. Ефремова. Поставки на площадку планируются с 2015 по 2018 год.

Если подсоединение данных шинопроводов к выпрямителям в здании конверторов магнитной энергии не отличается какой-либо экзотичностью, то вот для подключения к сверхпроводниковой шине требуется весьма высокотехнологичное изделие. Для ввода в токамак используюся сборки CTB (coil terminal box) - шкаф подключения катушки. Эта конструкция нужна для решения задачи передачи тока с алюминиевой шины на сверхпроводящую, вакуумной и тепловой изоляции криогенной части, экранирования нейтронной радиации от термоядерного реактора, которая проходит вдоль питающих шин, управления потоками охлаждающего гелия и высоковольтной развязки всех информационных кабелей. Но обо всем по порядку:

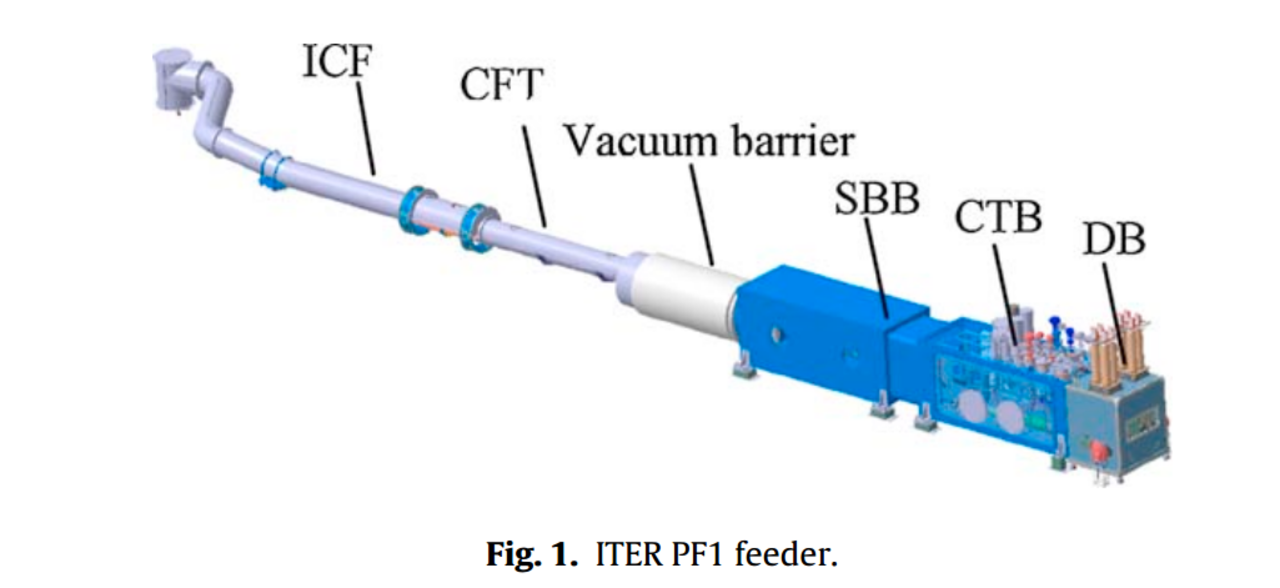

Питающий ввод, которым российская катушка PF1 подключается к российским алюминиевым шинам.

Сборка прототипа CTB в Китае. Рабочие для масштаба.

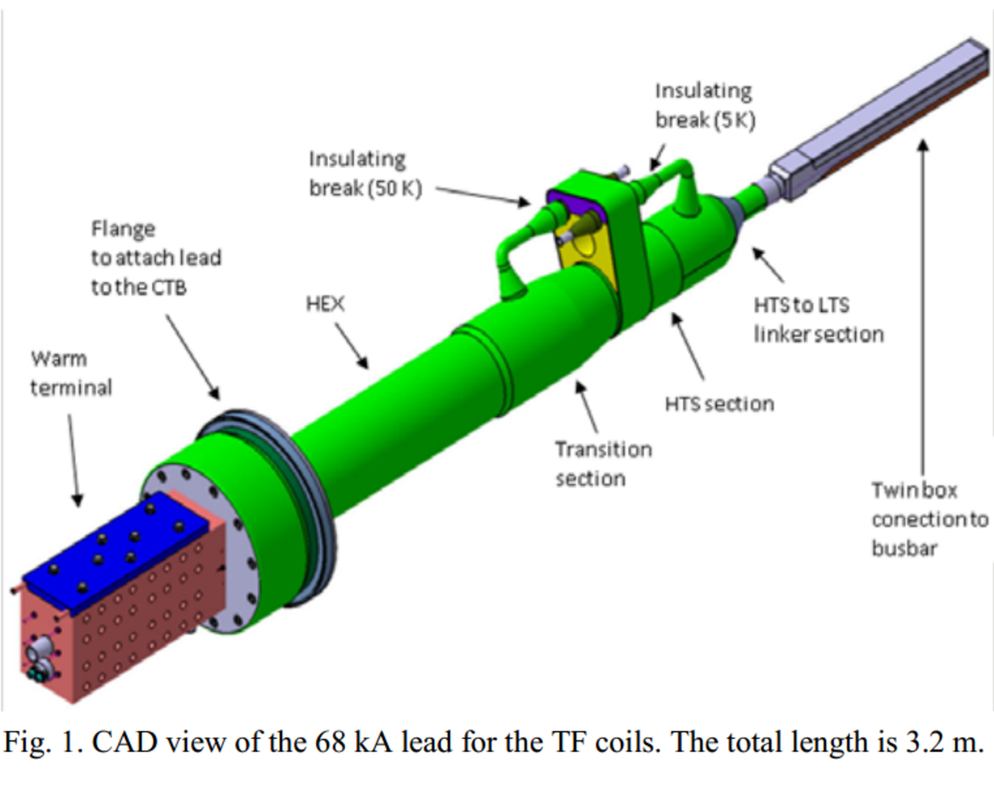

Первая очевидная задача - передачи тока - лежит на сверхпроводящих токовводах. Основная идея их устройства проста: мы берем медную трубу, подключаем с одной стороны нашу алюминиевую шину при температуре 320 К (50 С), а с другой стороны - сверхпроводник при температуре 4.5 К. Теперь со стороны сверхпроводника мы подаем холодный гелий, который, идя вдоль трубы, нагревается, попутно охлаждая ее. Устанавливается градиент температур вдоль нашей трубы, и все работает.

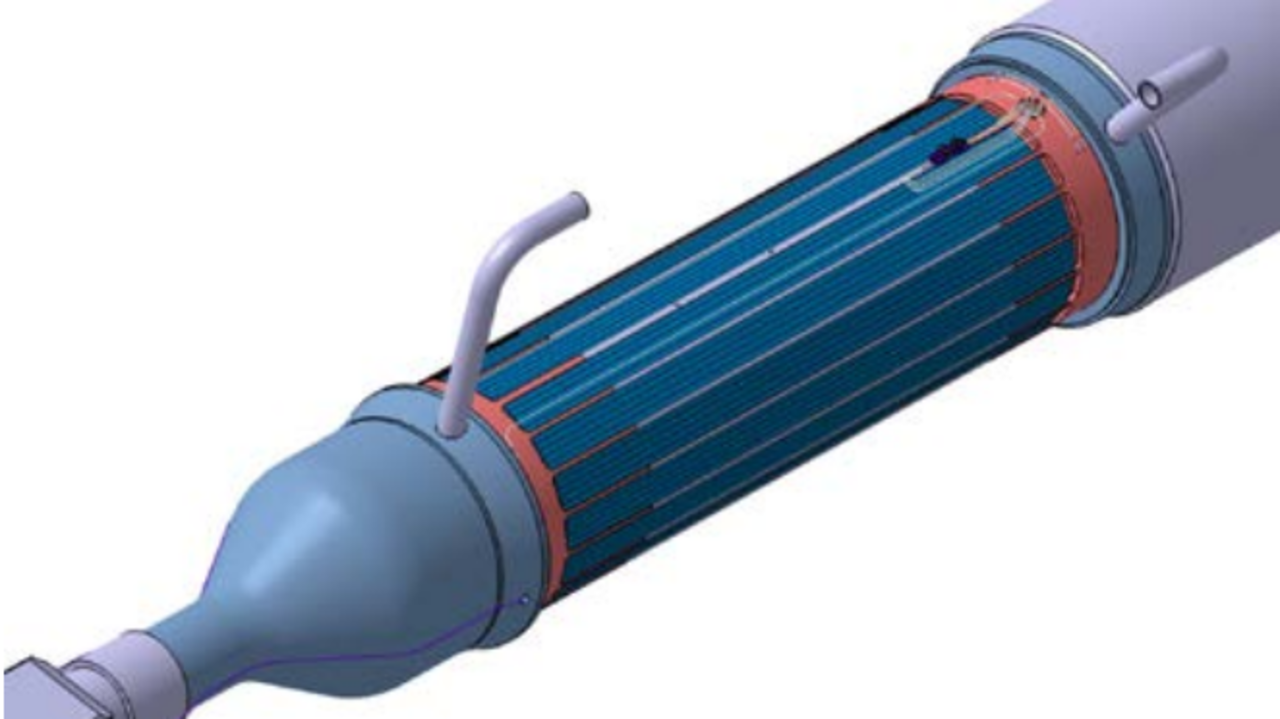

Ввод тока в сверхпроводник на 70 кА, проектное изображение. Слева резистивная часть, справа сверхпроводящая.

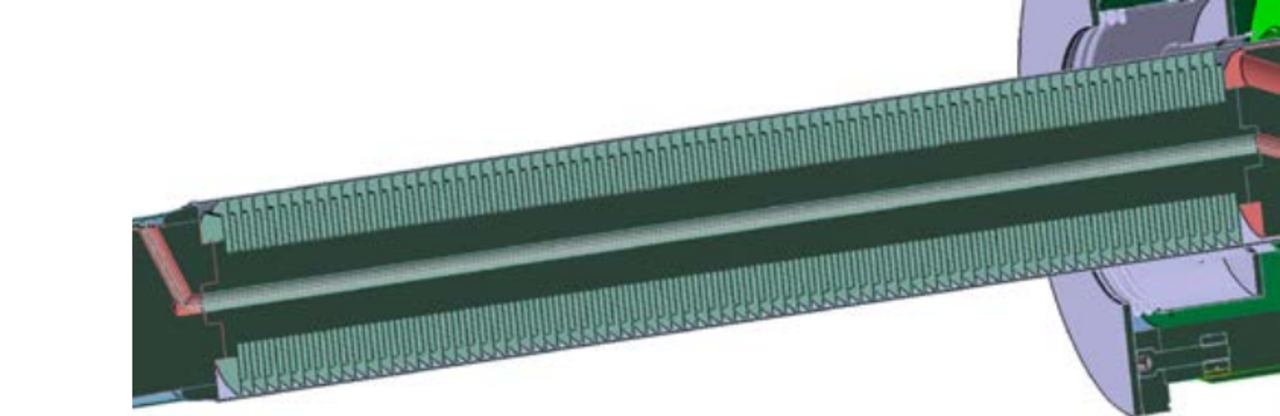

Разрез токоввода по теплообменнику. Слева подается газообразный гелий при 50К и вдоль теплообменника создается градиент температуры.

Однако, расчеты показывают, что в случае ИТЭР расходы энергии на охлаждение только токовводов (которых нужно порядка 60 штук на все магниты) составили бы 2,1 мегаватта. Тут-то и и выходят на сцену высокотемпературные сверхпроводящие проводники, позволяющие снизить эту цифру с 2.1 до 0.6 мегаватта. Если холодный конец “резистивной” части токоввода будет иметь температуру 65К, а не 4.5К, то это позволит сэкономить 60% мощности холодильников. Поскольку проводники от входа в криостат до катушек в ИТЭР выполнены из знакомого нам NbTi с рабочей температурой порядка 5К, то переход 65К - 5К выполняется сверхпроводящими лентами из Bi-2223. Одним концом они припаиваются к холодному концу медного токоввода, другим - к охлаждаемому до 6.5 К концу NbTi кабеля. Ленты расположены вокруг цилинда из нержавеющей стали, который служит с одной стороны тепловым аккумулятором, с другой стороны - имеет большое тепловое сопротивление и снижает теплоприток от резистивной части к холодной сверхпроводящей.

ВТСП перемычка - синие ленты вокруг вставки из нержавеющей стали. Слева НТСП, справа - теплообменник.

Так в реальности выглядит спай высокотемпературного СП с низкотемпературным. Каждый элемент токовводов ИТЭР проводит примерно 2000 А.

К сожалению, к моменту окончания перепроектирования ИТЭР ВТСП проводники не были отработаны достаточно, чтобы работать в других местах сверхпроводящей системы. Исследования CERN 2001 года показывали заметную деградацию ВТСП проводов и лент после нескольких тысяч циклов в магнитном поле, и хотя в БАК в итоге высокотемпературные шины нашли применения, для ИТЭР их посчитали слишком рискованными. Но вернемся к CTB.

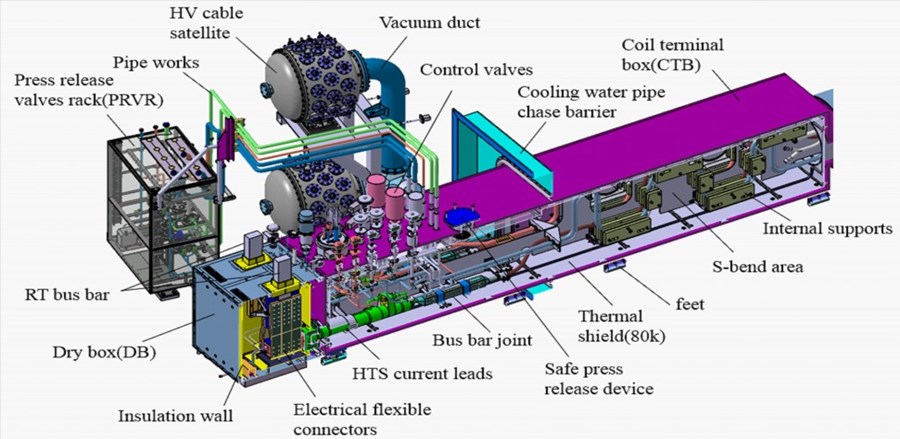

Проектное изображение сборки CTB. Внутри этот ящик вакуумирован.

В CTB располагается вся клапанная система, отвечающая за распределение потоков охлаждающего гелия и возвращающегося теплого для охлаждения всех элементов катушки. Речь идет как о 4.5K → 6.5K кипящем гелии, так и 50К, 80К газообразном хладогенте, используемом для охлаждения экранов и элементов токовводов. Тут же расположены клапаны аварийного сброса.

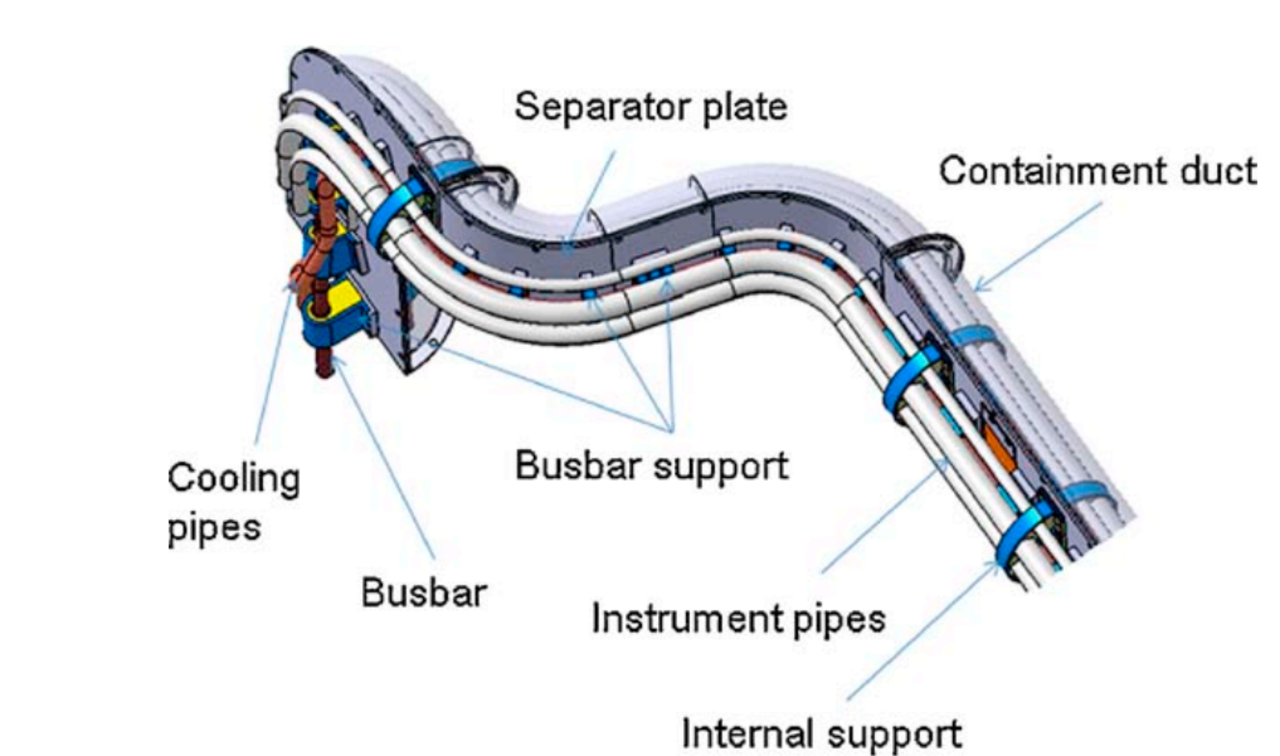

Сборка кабелей и труб, которая идет от катушки к CTB. Инженеров ИТЭР хлебом не корми, дай что-нибудь сделать посложнее.

Кроме того, через CTB выводятся все кабели от датчиков, которыми насыщена катушка, по ИТЭРовским традициям их может быть до сотни штук на один вывод. Поскольку кабели могут попадать под высокое напряжение в момент квенча и сброса катушки, их разъемы выполнены на специальной высоковольной вакуумной платформе в виде барабана, утыканного разъемами как еж (кстати, после того, как я увидел этот элемент первый раз, я очень долго гадал о предназначении такой странной штуки :)) Ну и наконец, описанная выше система резистивно-сверхпроводящих токовводов (называемая HTS current lead) и их подключение к алюминиевым шинам.

Изготовление металлического основания токоввода в Китае. Не выглядит особо высокой технологией, но все сварные соединения - электронно-лучевая сварка.

Предсерийные токовводы на 10 кА. Этой зимой были испытаны в полномасштабном тесте, имитирующем работу уже в ИТЭР.

Все внутренности CTB вакуумированны, а все вводы, соответственно, вакуумно-прочные. В сторону реактора CTB развивается сначала в S-bend box, где все коммуникации делают несколько S-образных изгибов, которые нужны для компенсации термических расширений-сжатий. Далее коммуникации собираются в вакуумную трубу с криоэкраном, которая проходит подвижное соединение с криостатом (подвижное - чтобы компенсировать температурные изменения размеров элементов) и идет уже внутри криостата, подводя токовые шины, трубки хладогента и измерительные кабели к целевой катушке.

Ввод в криостат с подвижной гармошкой.

Всего в системе ИТЭР будет 31 такой фидер - 9 для TF, 6 для CS, 6 для PF, 5 для корректирующих катушек, остальные для вывода измерительных кабелей. Изготовление фидеров полностью лежит на Китае, поставка первых элементов планировалась на 2017 год.

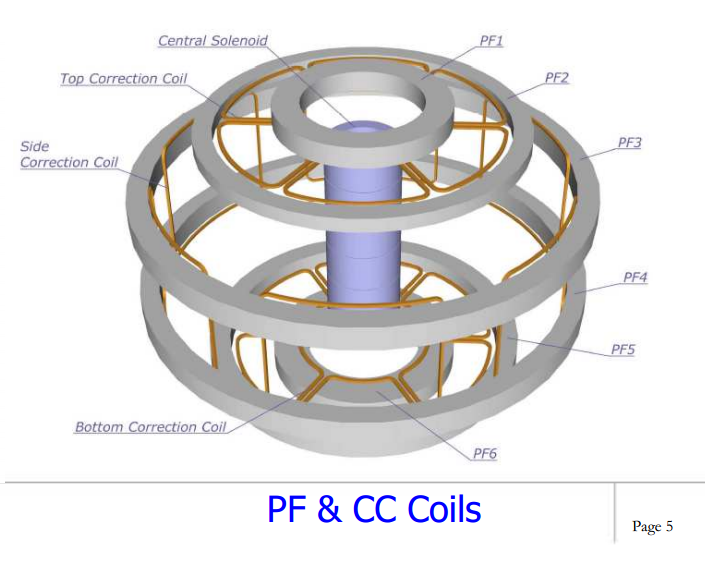

Наконец, коротко расскажу и о корректирующих катушках - в общем-то находящихся в тени своих больших собратьев. Расположенные в 3 поясах по 6 штук, они используются они для создания более равномерного и точного поля.

Форма и расположение корректирующих катушек СС (желтые)

Они выполнены из NbTi сверхпроводящего кабеля в стальной оболочке, только меньших параметров, чем кабель катушек PF. Рабочий ток может достигать 10 кА, поле - 0.5 Т. Катушки 2х типов, по 16 и 32 витка, располагаются в стальном корпусе со стенками 20 мм. Их изготовление так же лежит на Китае.

Изоляция корпуса первого прототипа катушки нижнего пояса.