ИТЭР: вакуумная камера, дивертор, бланкет.

Пришла пора поговорить о самом сердце ITER. Если магнитная система - о которой я постараюсь рассказать в следующей статье - это прямое воплощение идеи магнитной термоизоляции плазмы, то вакуумная камера и бланкет - инженерная реализация этой идеи. Собственно, название типа реактора - токамак (тороидальная камера с магнитными катушками) заключает в себе наличие тороидальной камеры. Вакуумная камера токамака iter - грандиозное сооружение, в котором явно проявляется отличие и сложности термоядерной энергетики по сравнению с энергетикой ядерной. Бланкетная система, расположенная внутри вакуумной камеры - первая в своем роде система интенсивного охлаждения и экранирования других элементов машины от радиации и тепла. Полоидальный дивертор, расположенный внизу вакуумной камеры предназначен для отвода тепла и продуктов термоядерной реакции из камеры. Теперь подробнее об этих уникальных системах.

Вакуумная камера.

Основная задача вакуумной камеры всех токамаков мира - это создание, как ни странно, вакуума по отношению к окружающей атмосфере, т.к плазменный разряд стартует в очень разряженной среде дейтерия или дейтерий-трития - порядка 10^-5 атмосфер - глубокий технический вакуум!, а в случае ITER еще и поддержание структурной целостности машины и сопротивление электромагнитным силам от плазмы.

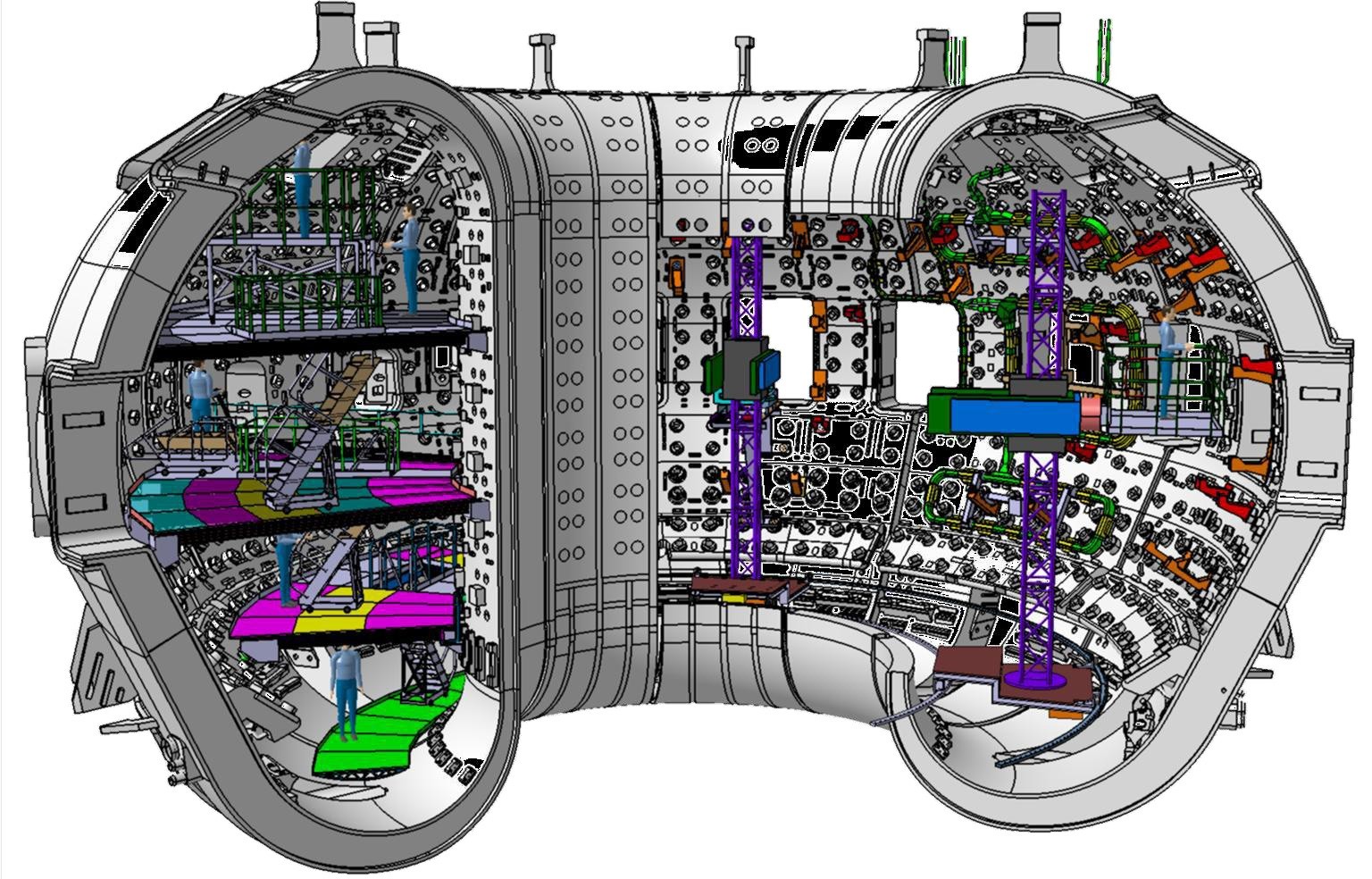

Вакуумная камера во время работы по установке внутрикамерных систем.

Тут необходимо сразу сделать одну остановку. Свободный объем вакуумной камеры Iter - 850 кубических метров перед стартом будет содержать всего около 0.1 грамма дейтерий-тритиевой смеси, но эти 0.1 грамма в состоянии плазменного шнура, при температуре 150 млн. кельвинов способны генерировать электромагнитные усилия в окружающем их металле до 45000 тонн. В случае так называемого срыва плазмы VDE, на вакуумную камеру и магнитную систему будет действовать поднимающее усилие в 40 тысяч тонн - больше веса всей грандиозной машины (23000 тонн). Часть этих усилий замыкаются на стенках вакуумной камеры, поэтому оптимизация электромеханических деформаций и напряжений в довольно головоломной геометрии камеры - одна из самых значительных задач в разработке камеры. Кроме того, камера выполняет роль ядерного-плотного сосуда, а так же работает одной из трех систем экранирования нейтронного потока.

Расчет напряжений в конструкции вакуумной камеры для случая срыва плазмы.

По конструкции это тороидальный сосуд, вытянутый в вертикальном направлении, высотой 11.4 метра и диаметром 19.4 метра. Двойная стенка выполнена из специальной малоактивируемой нержавеющей стали. Толщина двойной стенки от 35 до 75 см, она сварена из коробчатых конструкций со стальными листами толщиной 30-60 мм. Камера имеет 44 прохода на трех уровнях - порта, которые служат для доступа к внутреннему оборудованию и объему, а так же используются как вставки для заменяемого оборудования. Между двумя стенками течет теплоноситель - вода под давлением 4.4 МПа, который используется как для отвода тепла от нейтронных потоков, так и для нагрева всей камеры до 250 градусов (процедура горячей вакуумной дегазации - выполняется в процессе перевода всего токамака из атмосферного состояния для обслуживания, в вакуумно-криогенное для работы). Кроме проходов для воды, во внутренней полости двойной стенки расположены наборы листов борированной стали для поглощения нейтронного излучения.

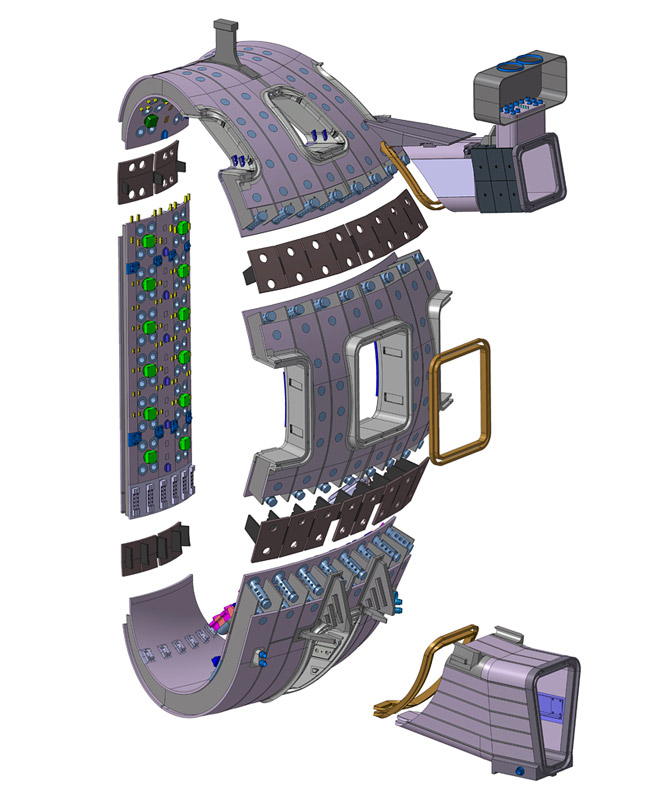

Один из 9 сегментов вакуумной камеры, разбитый на составляющие.

Кроме вопросов прочности, ядерной безопасности и экранирования необходимо понимать, что к камере присоединяется гигантское количество внутрикамерного оборудования - сотни датчиков, 440 блоков бланкетной системы, трубные пучки системы охлаждения бланкета, катушки для подавления ELM нестабильностей плазмы. Любые изменения как во внутрикамерной системе, так и во внешних элементах сказывались на геометрии камеры, поэтому в плане согласования и проектирования это один из самых трудозатратных элементов ITER.

Сложности добавляет еще и выбранная схема изготовления и монтажа - штампованные из плоского листа детали двойной кривизны свариваются в 4 основных полоидальных модуля, соединяемых дополнительной деталировкой в одну 40 градусную “дольку” камеры. Каждая такая долька (или сегмент) уже на площадке ITER соединяется с двумя тороидальными катушками и криоэкранами, защищающими магнитную систему от тепловых потоков от вакуумной камеры (как в работе, так и в ходе процедуры вакуумной дегазации), и получившийся 1200 тонный модуль устанавливается в шахту токамака, где приваривается к остальным сегментам. При этом допуски на точность изготовления - 1-2 миллиметра на изделии весом 450 тонн и размером 11х7х7 метров.

Вакуумная камера с приваренными “патрубками портов” - туннелями, соединяющими внешний цилиндрический криостат с внутренней тороидальной камерой опирается на свои подвижные опоры, подвижность которых должна компенсировать температурные перемещения элементов камеры. Всего таких опор 9.

Изготовление вакуумной камеры распределено между участниками ИТЭР. Так, верхние патрубки портов изготавливает Россия, 7 из 9 сегментов самой ВК - Европа (фирма Ansaldo Nucleare), 2 сегмента и оставшиеся экваториальные и нижние патрубки - Корея в лице Hyundai, экранирующие элементы из борированной стали общей массой 1773 тонны изготовит Индия. В настоящее время неплохо продвигается Корея, с возможной поставкой первого сектора в конце 2016 года, и неплохо отстает Европа (на год от планируемой поставки в начале 2017 года).

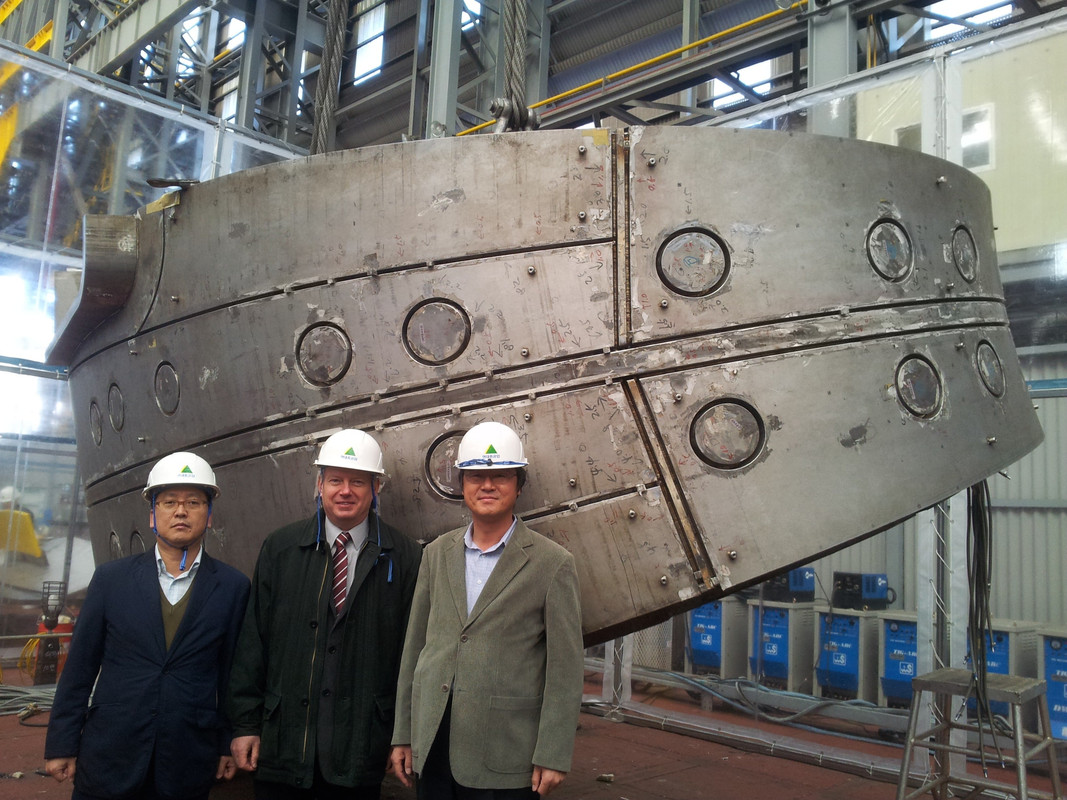

Заместитель директора ITER-IO А. Алеексеев возле первых элементов будущего корейского сегмента ВК.

Еще одной характерной особенностей всех элементов ИТЭР является крайняя насыщенность датчиками. Так, в вакуумную камеру (саму камеру, не касаясь внутрикамерного оборудования) будет установленно 995 термопар, 145 потенциометрических линейных датчиков перемещения, 91 оптоволоконный тензометрических датчиков, 120 концевиков, 150 акселерометров и датчиков вибраций. Обслуживать это хозяйство будет 107.6 км кабелей.

Бланкет

Вообще говоря, разделение конструкции на Вакуумную Камеру и Бланкет, расположенный внутри ВК и повторяющий по контуру внутреннюю стенку может показаться искусственным усложнением. Задача бланкета ITER - это защита всей остальной машины от излучения плазмы: теплового, рентгеновского, нейтронного и быстрых частиц. Кроме того, необходимо не допустить соприкосновения плазмы с элементами тяжелее углерода, т.к. элементы с высокими Z не полностью ионизируются в плазме и излучая по закону Стефана-Больцмана могли бы охладить плазму на сотни миллионов градусов за секунду. Все эти задачи могла бы решить правильно спроектированная внутренняя стенка вакуумной камеры, однако срок службы ее (а вместе с ней и всего токамака) был бы в районе 5 лет.

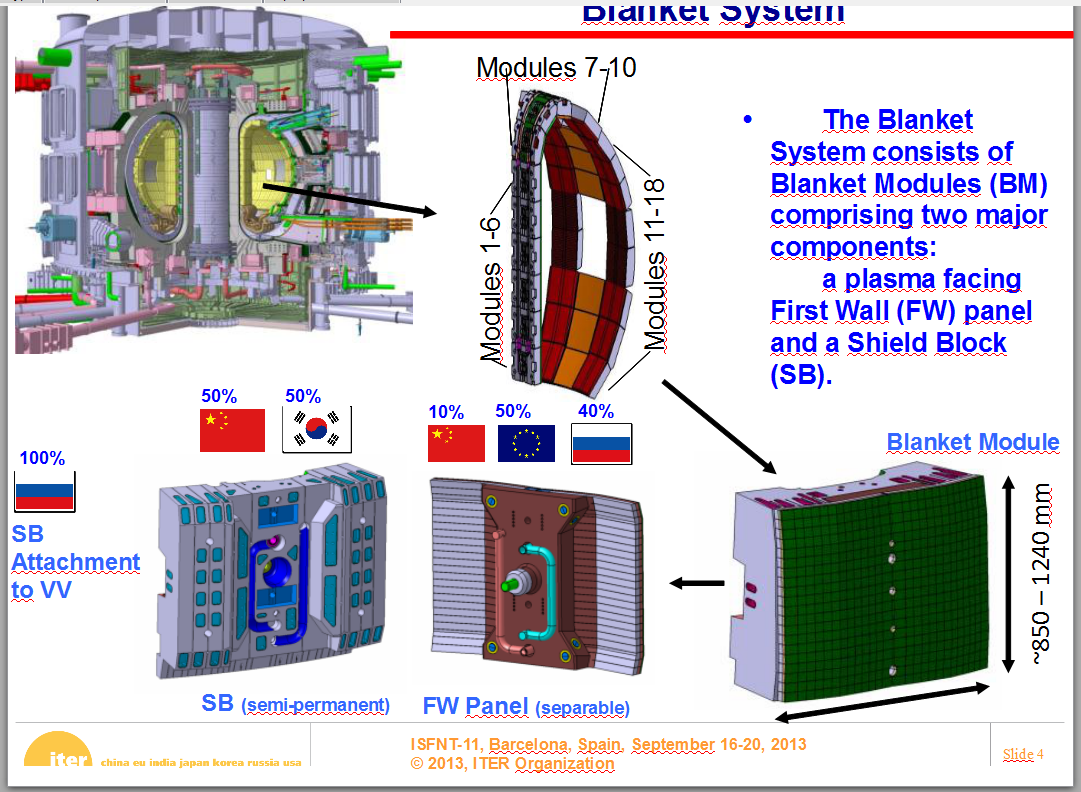

Бланкет и его расположение в реакторе.

Использование же отделяемого бланкета позволит, путем его замены, продлить срок работы реактора до 25-30 лет. Для сменности весь бланкет - примерно 800 квадратных метров поверхности внутренней стенки разделен на 440 модулей по 4,5 тонны - максимальную массу, которой может маневрировать роботизированная система обслуживания бланкета. Каждый модуль, в свою очередь состоит из панели первой стенки и экранирующего блока за ней. Панель первой стенки покрыта бериллием, и охлаждается изнутри водой. Ее задача восприятие теплового излучения и непосредственный контакт с перифирией плазмы. Тепловая нагрузка панели первой стенки может достигать 8 мегаватт на квадратный метр, поэтому через саму панель поток теплоносителя может достигать 100 килограмм в секунду. ППС - менее долговечный элемент, чем экранирующий блок. 40% всех панелей, причем самых теплонагруженных изготавливает Россия силами НИКИЭТ и НИИЭФА. Пожалуй, панель первой стенки - это самый сложный элемент по всем токамаке с точки зрения проектирования - к электромеханическим, нейтронным, технологическим сложностям добавляется еще тепловые, тепломеханические, ресурсные и интеграционные ограничения. Неплохое представление о процессе проектирования может дать вот эта статья.

Собранный бланкет, вид снаружи. Внешней поверхностью бланкет присоединен к внутренней поверхности вакуумной камеры.

Конструктивно же ППС будут представлять собой плоскую коробчатую конструкцию из нержавеющей стали, с полостями внутри для протекания теплоносителя. Методом сварки взрывом (впечатляющее видео от фирмы-поставщика таких биметаллических пластин как раз для прототипов первой стенки) на нержавеющую сталь наваривается медный лист, к которому припаивается передная бериллиевая поверхность толщиной порядка 5 мм. В ППС выполнены сквозные каналы для обслуживающего робота - через них он будет подключать при съеме и установке панель к системе охлаждения и закручивать держащий конструкцию болт. Для компенсации электромагнитных сил на задней поверхности ППС расположены специальные твердые площадки, передающие усилия на расположенный за панелью экранирующий блок. Кроме того, на панелях расположены специальные медные шины, которые шунтируют и канализируют текущие по конструкции токи фуко, наводимые плазмой (до 700 ампер).

Схема модуля бланкета, расположенного на внутренней стороне ВК.

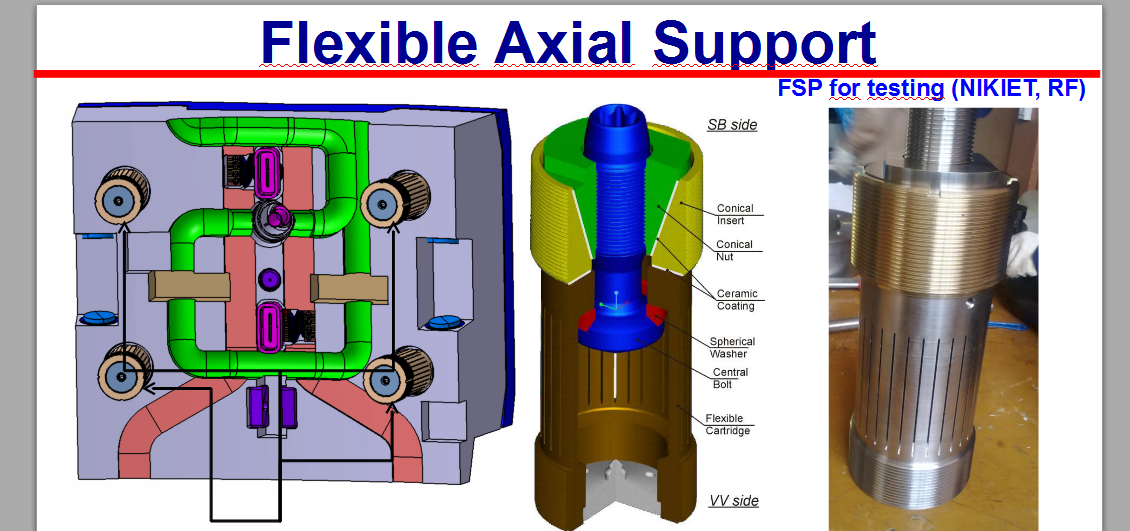

За каждой вместе со своей панелью первой стенки располагается и экранирующий блок. Его функция - ослабление примерно на полтора порядка нейтронного излучения от термоядерной реакции, а так же замыкание электромагнитных усилий на стенки вакуумной камеры. Выполненный из стали с многочисленными внутренними каналами охлаждения, каждый такой блок теоретически тоже может быть заменен роботизированной системой обслуживания, хотя сейчас существует идея дотянуть срок эксплуатации экранирующих блоков до 20 или 30 лет - планируемого срока службы ИТЭР. Каждый блок присоединен к вакуумной стене на 4 гибких основаниях, а усилия в полоидальном и тороидальном направлении передаются через специальные твердосплавные площадки-ключи. Что интересно - основания под каждый блок будут изготавливаться (в России) с индивидуальным смещением, после точного стереограмметрического измерения геометрии собранной уже в Карадаше вакуумной камеры, с той целью что бы поверхность, образуемая бланкетом не имела щелей больше 1 мм между блоками и не отступала от теоретической поверхности больше чем на 0.5 мм. Насколько я понимаю, эта технология в таком масштабе будет применена в машиностроении впервые.

Гибкие опоры модуля бланкета разработки НИКИЭТ, рассчитанные на усилие в 500 кН.

Изготовление экранирующих блоков поделено между Кореей и Китаем пополам, и что интересно, 440 изготавливаемых блоков будут иметь 180 индивидуальных исполнений (т.е. на каждый чертеж будет изготавливаться в среднем 2,5 блока) - это связано с многочисленными выемками для коммуникаций, которые пойдут между бланкетом и внутренней стенкой вакуумной камеры.

Прототип экранирующего блока на площадке в Карадаше

Бланкет и дивертор относятся к системам, которые будут устанавливаться во второй фазе сборки - после того, как основа токамака, включая “голую” вакуумную камеру будет готова, ИТЭР будет вакуумирован, захололжен и запущен на водородной плазме низких параметров для отработки базовый систем. После примерно годичных тестов, начнется как раз та самая вторая фаза сборки - дивертор, бланкет, основная масса систем диагностики, системы нагрева.

Дивертор

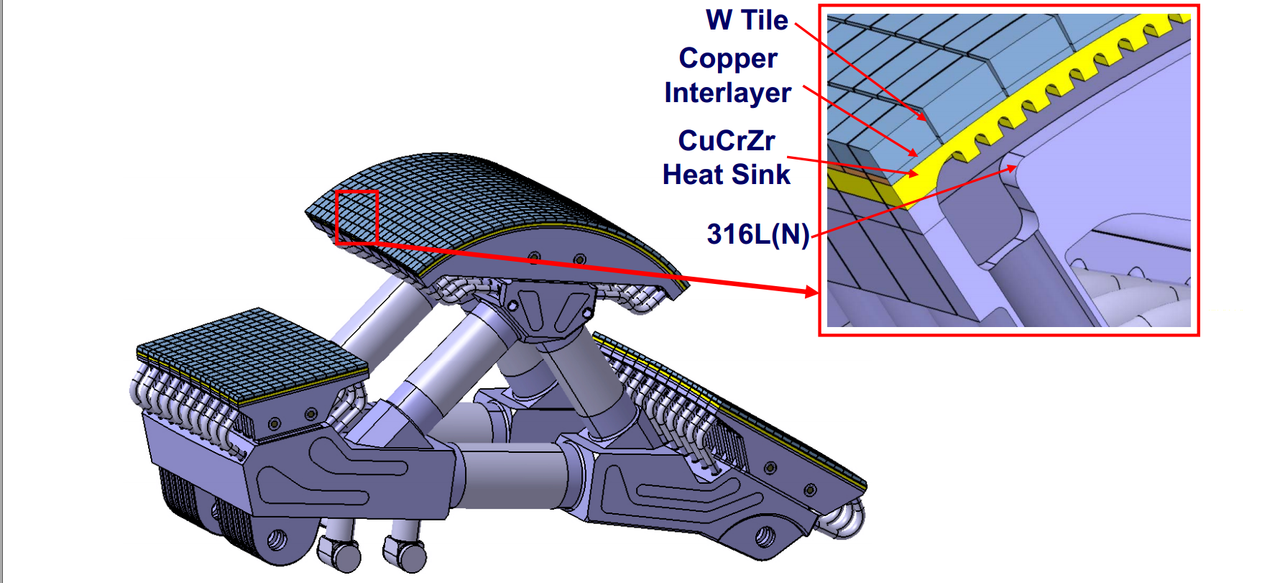

Внизу вакуумной камеры по окружности расположено специальное устройство - дивертор. Его отличие от остального бланкета в том, что он расположен ниже сепаратрисы - места где замкнутые магнитные поверхности переходят в разомкнутые. Именно поэтому плазма получает возможность стекать на дивертор. При этом тепловые нагрузки на дивертор могут достигать 20 мегаватт/м^2 импульсно и 10 мегаватт/м^2 постоянно. Это примерно в 200 раз больше, чем теплопоток электрической конфорки и даже больше чем тепловая нагрузка внутренней стенки жидкостных ракетных двигателей.

Кассета дивертора в вакуумной камере.

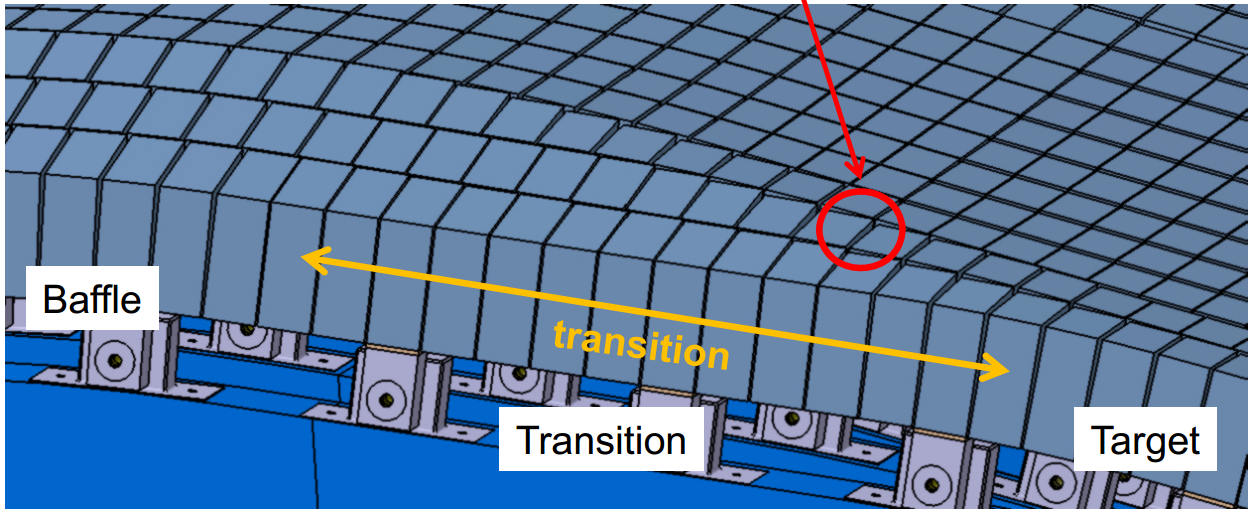

Такие нагрузки очень близки к пределу, который может воспринять даже интенсивно охлаждаемый материал без испарения и плавления. Для ITER выбран полностью вольфрамовый дивертор, покрытый небольшими плиточками (примерно 1х1х1 см) W с проходящими в них трубками охлаждения. Благодаря очень трудоемкой оптимизации расположения плиток по дивертору расчетный срок службы дивертора составит 10 лет, т.е. он будет заменятся дважды за период работы ITER. Так, например наступающая в поток плазмы грань вольфрамовой плитки должна лежать в тени предыдущей плитки, что бы не быть расплавленной - поэтому каждая плитка должна быть расположена по нормали по поверхности двойной кривизны, учитывающей как форму плазмы, так и тороидальность конструкции, а так же дискретность дивертора и плиток. Очень большой энергопоток от плазмы резко ужесточает допуски на точность установки элементов конструкции, отсутствие щелей и т.п. (щели больше 0.3 мм недопустимы!)

Расположение вольфрамовых плиток на диверторе.

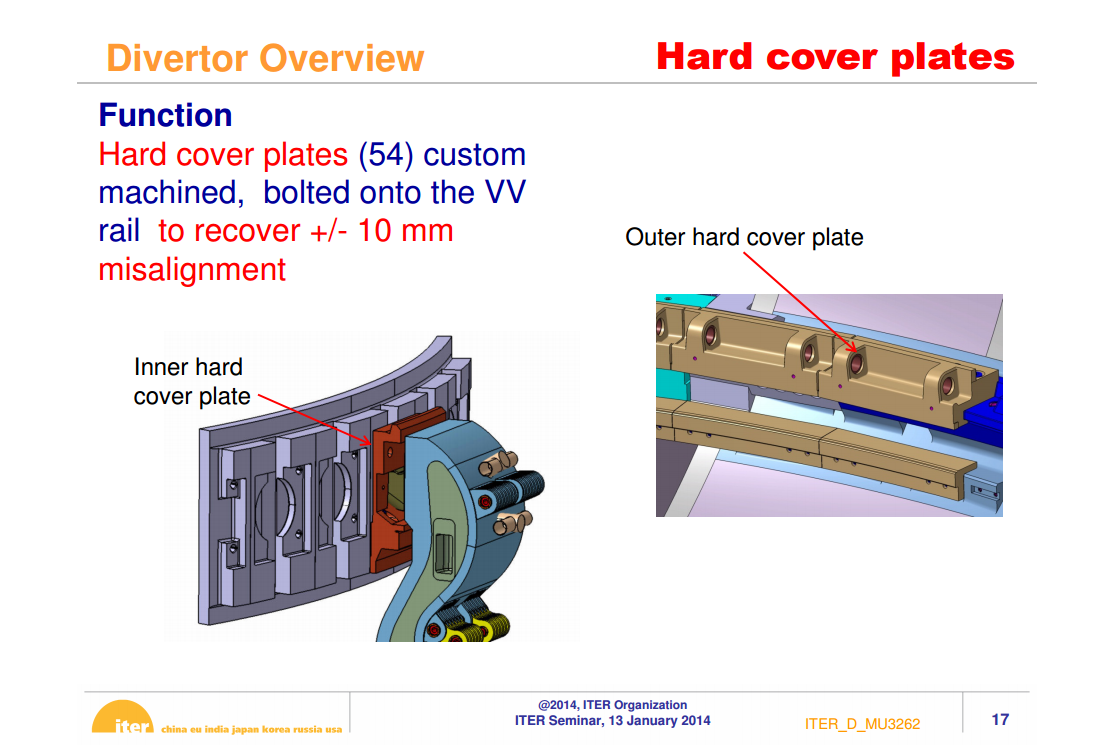

Вольфрамовые плитки устанавливаются на жесткую конструкцию из нержавеющей стали, через которую теплоноситель подается в полости или в трубки для теплоотвода. Конструктивно мишени дивертора собраны в три единицы - внешнюю и внутреннюю вертикальную мишень и центральную часть или купол. Все три единицы устанавливаются на единое основание - тело кассеты дивертора и образуют десятитонную кассету. Из 54 таких кассет набирается дивертор целиком. Интересно, что для установки кассет через 3 нижних (диверторных) порта в Финляндии так же разрабатывается своя роботизированная система для снятия-установок кассет дивертора. Интересно, что общая масса вольфрама составит примерно 50 тонн. Еще одной сложной задачей является создание кольцевой рельсовой системы, по которой перемещаются и на которой закрепляют кассеты дивертора. Она должна быть очень точной, прочной и жесткой и в то же время допускать мягкое скольжение кассет при перемещении. Для этого собственно рельсы будут собиратся из индивидуально изготавливаемых из инструментальной стали модулей, которые будут выбирать ошибки геометрии конструкции вакуумной камеры.

Конструкция элементов диверторных рельсов.

Плазма, попадающая на дивертор, будет охлаждаться и нейтрализоваться и отсасываться 3 криопомпами. Это сделано для удаления образующегося гелия и примесей из плазмы, шире - для поддержания постоянного состава плазмы. Скорость обновления плазмы настолько высока, что рядовая молекула трития пройдет через систему в среднем 70 раз, прежде чем прореагирует с образованием гелия. Вообще, концепция дивертора появилась еще в начале 70х, когда стало очевидно, что примеси тяжелых элементов в плазме необходимо постоянно вычищать, и идея отклонять часть плазмы для охлаждения и вывода за пределы камеры оказывается энергетически более выгодной, чем бороться с постоянно нарастающими радиационными потерями плазмы путем дополнительного нагрева. Поэтому все токамаки с временем плазменного импульса больше 1-2 секунд строятся в диверторной конфигурации.

Конструкция системы охлаждения купола дивертора.

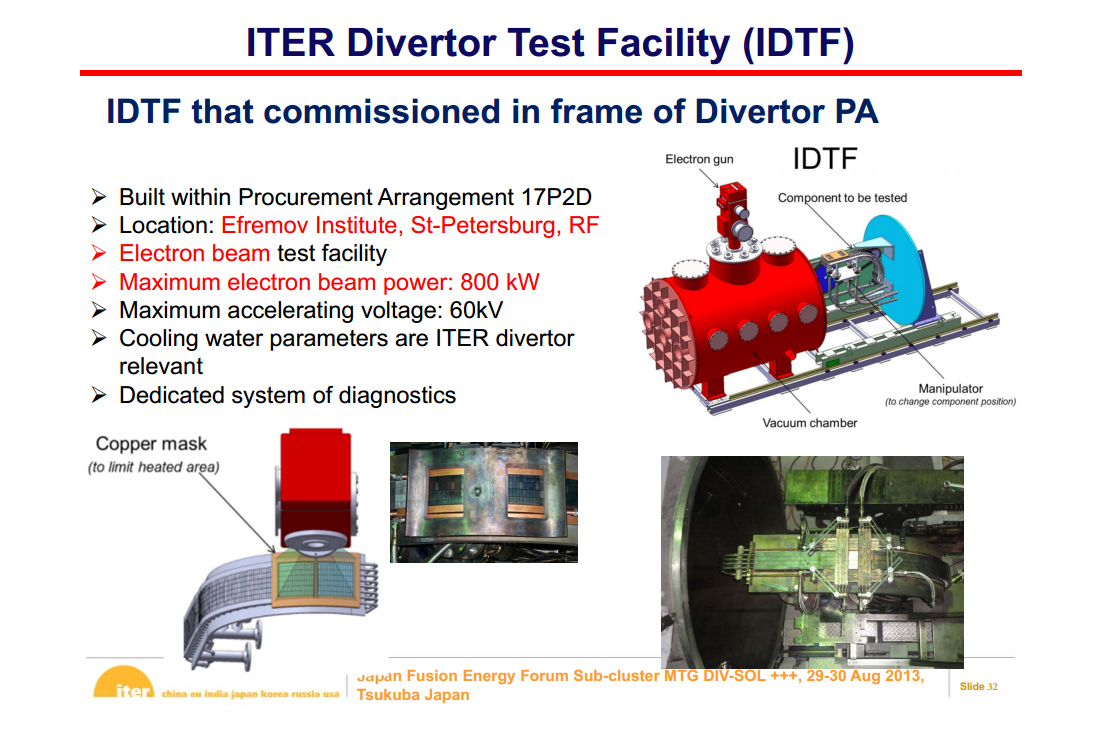

На примере дивертора можно хорошо изучить подход команды ITER к разработке: сначала ведется моделирование разнообразных нагрузок, ограничений и требований к дивертору, эти цифры переформулируются на предлагаемые элементы конструкции, затем элементы конструкции испытываются на стендах (например стенд “Цефей” с 800 киловаттной плазменной пушкой построен в НИИЭФА, там испытывают поведение вольфрамовых плиток при тепловой нагрузке, характерной для термоядерного реактора), верифицируются, улучшаются, полученные результаты ложатся в разработку финальной версии конструкции, которая в свою очередь собирается в виде прототипа и снова тестируется, что бы уже выдать в итоге уже готовую серийную конструкцию. Дорогой и долгий путь позволяет узнать очень много про экстремальную теплозащиту и облегчить и ускорить разработку подобных систем в будущем.

Тестовый стенд "Цефей", НИИЭФА, Санкт-Петербург.

Внутренняя вертикальная мишень и тело кассеты изготавливается Европой, Внешняя - Японией, Купол - Россией. Габаритные размеры кассеты - 3х2.2х0.8 метра.

Прототип элемента дивертора для тестирования.

На этом на сегодня все, в следующий раз мы поговорим о грандиозных магнитах термоядерной установки ITER.