На борту алмазодобывающей драги ИЗТМ-250ДУ № 141 ЗАО "Уралалмаз"

Но еще нет описаний неописуемой красоты алмаза

Гай Плиний Старший

Продолжим наш рассказ про алмазодобывающую драгу ИЗТМ-250ДУ № 141 ЗАО "Уралалмаз". Начало было вот здесь. Теперь мы отправимся вовнутрь железного монстра. Что-то мне подсказывает, что из простых смертных не аффелированных с алмазодобычей внутри мало кто смог побывать, во всяком случае из блогеров. Знать бы, что больше такого случая не преставится. Все драги ЗАО "Уралалмаз" в ноябре этого года порезаны на металл. Пермский край потерял свой шанс получить уникальный музей на месте развалившейся алмазодобывающей отрасли.

В этот пост я вставил максимальное число фотографий, чтобы сохранить памать об этом циклопическом сооружении и технических особенностях его конструкции.

Алмаз - минерал, кубическая аллотропная форма углерода. Да, да, того самого, на котором мы обычно жарим шашлыки. В природе при нормальных условиях может существать неограничено долго. При высоких температурах сгорает, превращаясь в углекислый газ. В вакууме при 2000 градусах Цельсия за 15-30 минут переходит в графит, при этом взрывообразно разрушаясь. Ограненый алмаз получил название бриллиант. Массу брилиантов измеряют в каратах. Один карат - 0,2 грамма.

Алмазы в природе находятся в россыпных или в коренных месторождениях в очень малых количествах и не могут быть свободно извлечены в чистом виде без породы. Алмазы массой более 15 карат - редкость, а массой в сотни карат - большая редкость, обычно они получают имена собственные.

Кроме стационарных обогатительных фабрик на алмазных россыпях, расположенных по речным долинам, строятся плавучие фабрики по добыче алмазов - драги. Драги имеют смонтированные на понтоне многочерпаковое устройство для выемки песка и оборудование для его обогащения. Драга черпает алмазосодержащую породу и полностью ее обрабатывает, обеспечивая в конце своего процесса выход чистых алмазов.

Наша драга № 141, построенная в 1968 году на Иркутском заводе тяжелого машиностроения, имела объем черпака 250 литров и была по своему уникальна. Это единственная драга с краном на первой мачте в Прикамье.

Поднимемся на ее борт и сразу пройдем вовнутрь на первую палубу. После яркого солнечного света глаз с трудом выхватывает из темноты крупные агрегаты, высокий потолок и удаленные углы помещения различаются с трудом. Сразу понимаешь что драга это не только корабль, но еще и фабрика со всеми присущими нормальному зданию системами жазнеобеспечения. На фотографии отопительный котел для обогрева внутренних помещений. Драга работает круглый год, а зимы у нас суровые.

Котел изготовлен на Ижевском котельном заводе

Фото Дмитрия Шелехова

Не знаю чем топили этот котел, вполне возможно дровами

Фото Дмитрия Шелехова

Тогда становится понятно назначение найденной нами на открытой палубе тележки. Нет, она не служит для подвоза снарядов.

Фото Дмитрия Шелехова

Внутри мирно сушатся веники сторожей. Этот блок с тросом служит для перемещения драги по забою, если конечно я не ошибся

Драга работает на электричестве. В случае его аварийного отключения напряжение подается вот от этого генератора

Из темноты мы ненадолго вышли на открытую прогулочную палубу левого борта. Все как на настоящем корабле, даже спасательные круги присутствуют

А над нами выовышается громада в пять этажей. Причем не маленьких

Опять заходим вовнутрь. Гигантские фермы для крепления механизмов драги

Выходим на корму чтобы осмотреть отвалообразователь - стакер. Это такой гигантский яйцеклад, как у саранчи. Он служит для выброса отработанной породы за пределы драги, отвалы породы называются хвасты. как раз такая кучка попала на фото. К сожалению, залезть в стакер мы забыли, а было бы здорово!

мы поднялись на второй этаж, чтобы осмотреть оборудование по обогащению породы.

Для извлечения алмазов кимберлит или отложения россыпи подвергают обработке различными методами. Этот процесс называется обогащением. При обогащении происходит удаление породы и других минералов, в результате остается концентрат, из которого извлекаются алмазы.

При обогащении и извлечении алмазов из породы используют их физические, химические и магнитные свойства и свойства сопутствующих им минералов и горных пород. Например, учитывается способность алмаза не смачиваться водой и прилипать к жирам, а также люминесцировать при облучении его рентгеновскими или V-излучением; с учетом плотности разработан гравитационный метод обогащения алмазов, при котором более тяжелые минералы оседают, а более легкие смываются водой.

Этот гигантский шнек транспортирует породу, поднятую ковшами драги со дна водоема.

Высокая твердость алмаза позволяет измельчать алмазосодержащую породу в специальных мельницах. Менее твердые породы измельчаются и удаляются в отходы, а алмазы остаются неразрушенными, Однако необходимо учитывать хрупкость алмаза.

Применение электромагнитной сепарации позволяет отделить алмаз от магнитных минералов, так как он немагнитен. Учитывая, что алмаз -диэлектрик, при прохождении алмазосодержащего концентрата через электрическое поле алмазы и электропроводящие минералы в разной степени изменяют направление своего движения.

На фото одни из первых лотков на пути обогащения алмазосодержащей породы. Какой способ сепарации здесь применялся я не знаю. Если кто-нибюдь подскажет - будет неплохо. Да и вообще было бы не плохо узнать точные наименования неизвестных мне агрегатов и их назначение.

Все способы извлечения алмазов и отделения их от других минералов применяются не изолированно друг от друга, а комплексно. Создается сложный многоступенчатый технологический процесс обогащения алмазосодержащей породы и извлечения алмазов из исходного материала.

Для каждого месторождения составляется соответствующая технологическая схема обогащения, так как алмазы имеют разные свойства. Выбор схемы обогащения определяется степенью измельчения исходного сырья под влиянием внешних условий, содержанием алмазов, степенью промывки, характером и количеством сопутствующих минералов, специфическими свойствами содержащихся в сырье алмазов.

Пески россыпей вначале подвергаются промывке водой, в процессе которой удаляются вся глина и мелкие частички песка. Затем от промытого песка отделяется крупная галька размером крупнее встречающихся в данном месторождении алмазов. Оставшийся зернистый материал обычно подвергается сортировке на классы по крупности и гравитационному обогащению до получения концентрата. Методы извлечения алмазов из концентратов, полученных в результате обогащения коренных пород и россыпей, могут быть одинаковыми, иногда изменяются в зависимости от свойств алмазов.

Следующие лотки с приводом от электромотора. На дальнем плане дверь "каморку папы Карло". Про это таинственное помещение я расскажу отдельно.

Вероятно по трубам подавалась вода, а расположенные в емкостях грохоты вибрировали и разделяли концентрат на фракции по весу

Гравитационное обогащение производится в отсадочных машинах в пульсирующих в вертикальном направлении потоках воды или в так называемой тяжелой суспензии -среде с повышенной плотностью, где легкие минералы всплывают, а тяжелые - оседают вниз. Этот процесс считается более прогрессивным.

После сепарации тяжелая фракция поступает на дренажный грохот для отделения суспензии. Отделенная суспензия поступает обратно в сепаратор, а оставшийся материал тщательно промывается и поступает на вторичное обогащение во второй конусный сепаратор меньшего диаметра. После этого концентрат поступает на окончательную доводку и извлечение алмазов

К жиру прилипают все алмазы и часть тяжелых минералов находившихся в концентратах. После освобождения от жира алмазы из крупных классов отсортировывают вручную. Класс концентрата мельче 1,6 мм обычно измельчают в шаровой мельнице, обрабатывают в соляной кислоте и пленочной флотации, при которой мелкие алмазы всплывают. Иногда мелкие алмазы отделяются на электрических сепараторах.

Никаких конусов, похожих на описанные выше я не увидел, несмотря на большое разнообразие различных агрегатов расположенных в два этажа

Фото Дмитрия Шелехова

Еще раз одно из устройст для обогащения. Слева видна стопка решет с отверстиями различного диаметра для сепарации концентрата

Когда-то здесь был двигатель, а теперь осталась только муфта

Заходим в бывший офис, правда когда все это обставлялось мебелью люди не знали такого слова. Такое ощущение, что сотрудники отсюда только недавно ушли. На полу разложены полевые телефоны, какие-то коробки и инструменты

Проходим в следующее помещение. Здесь много технической и управленческой документации.

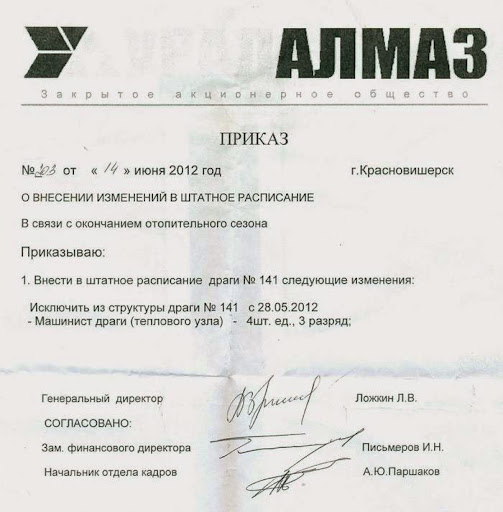

На столах лежат вполне современные папки с приказами, отпечатанными на лазерном принтере. Один из приказов, из последних, 2012 года, я взял себе на память. Отсканирую - доложу сюда. На стене календарь за 2010 год, а под ним какая-то пароварка

Фото Дмитрия Шелехова

На полках еще приказы и библиотечка марксиста

Артефакт. Один из последних приказов по л/с

Вид из окна на забой и кучки хвостов

Фото Дмитрия Шелехова

А теперь переходим к самому интересному - загадочной комнате со зловещим значком повышенной радиационной опасности на железной двери.

На алмазообогатительных фабриках кроме жирового процесса применяют еще и ренгенолюминесцентный метод извлечения, основанный на том, что алмаз светится голубым светом в лучах рентгена или под гамма-облучением от некоторых радиоактивных изотопов. Под действием катодного и рентгеновского излучения светятся все разновидности алмазов, а под действием ультрафиолетового - только некоторые.

За этой дверью спец. цех. Здесь, в полной темноте, работники драги вытаскивали из концентрата, вспыхивающие различными цветами под действием излучения, алмазы. Здесь происходила финальная стадия обогащения и складирование найденных алмазов.

Вид на окошечко двери изнутри

Помимо двери проход закрывает еще одна мелкая решетка. Справа открытая дверь хранилища

Хранилище добытых алмазов. Внизу остатки сейфа. Алмазы из него давно исчезли

На столе списки телефонов соседних алмазодобывающих подразделений

На стене Порядок выхода с радиостанций на коммутатор и дежурного при внештатных ситуациях

Напротив хранилища драгоценных кристаллов расположен вот такой агрегат финальной стадии обогащения концентрата

Еще несколько установок. Как и в какой последовательности они работают мы так и не поняли

Фото Дмитрия Шелехова

В спец. цехе решет особенно много

Выйдя из спец. цеха мы спустились ниже и опять куда-то поднялись

Фото Дмитрия Шелехова

Попали в столовую. Здесь помимо весов схранилась установка для ручной промывки грунта. Несколько контейнеров расположены друг над другом, в них вставлены решета с различными размерами ячеек. Весь этот столбец из контейнеров раскачивается вручную на специальных полозьях подобно детской колыбели. Как работает эта штука можно посмотреть на видео вконце репортажа

Видимо это было актуально

Посмотрим из окна на нашу машину и домик охраны

Если я правильно понял, этот привд отвечает за подъем направляющей по которой бегут ковши драги. Каких=то деталей здесь уже не хватает

Где-то под потолком помещения ходит кран-балка

Примерно на уровне четвертого этажа вышли на свежий воздух на боковой мостик драги

Ковши драги под передней мачтой

Фото Дмитрия Шелехова

Вид с мостика вниз на одну из "прогулочных" палуб

Фото Дмитрия Шелехова

Проходим в святая святых - капитанскую рубку. Название условное. Главный на драге не капитан, а драг-мастер. Здесь также все брошено, как при экстренной жвакуации и пока еще окончательно не разворовано.

Фото Дмитрия Шелехова

В центре рабочее место драг-мастера

Фото Дмитрия Шелехова

Виды из окон рубки потрясающие

Фото Дмитрия Шелехова

Рабочее место драг-мастера. Отсюда он с помощью пары рычагов управляет ковшами драги, задавая нужную глубину, угол наклона и скорость движения

Кажется здесь недавно кто-то поел, даже поднос не убрали за собой. На стене сзади - аварийный план драги № 141 на 2010 год

Фото Дмитрия Шелехова

Вид на переднюю мачту из рубки

Всевозможные датчики, кнопки и переключатели на пульте управления. Изрядно закрашено при ремонтах

Основной рычаг управления драгой

Микрофон громкой связи

Телефоны соседних добывающих подразделений. Что такое СОФ?

Телефоны ЗАО "Уралалмаз". Благодаря этим спискам можно понять производственную структуру.

Образцы подписей должностных лиц ЗАО "Уралалмаз"

Еще один шкаф с датчиками напряжения и силы тока

Еще одна панель с датчиками

Фото Дмитрия Шелехова

И еще...

Фото Дмитрия Шелехова

Кренометр - необходимый инстумент на драге. Все-таки корабль!

Фото Дмитрия Шелехова

Схемы вязки морских узлов

Фото Дмитрия Шелехова

У задней стенки рубки шкафчики и ТЭН

Узоры из отстающей краски на потолке

Под ногами попалась штанга. Здесь осталось много полезных вещей - сейчас всего этого уже не существует...

Фото Дмитрия Шелехова

Выходим на боковой мостик по правому борту

Небольшая фотосессия

Спускаемся из рубки на нижнюю палубу и выходим в носовую часть драги. Сверху над нами нависает рубка и мачта

Фото Дмитрия Шелехова

Как я понял именно через этот блок пропущен трос с помощью которого драга передвигается и управляет своим местонахождением в процессе работы

Фото Дмитрия Шелехова

А это спасательная шлюпка. мы же все-таки на корабле! Интересно, что шлюпка просто лежит на своих опорах и никак не закреплена. В случае потопления драги (а такие случаи бывают) она просто всплывает.

Вот такая грустная история исчезнувшего на наших глазах техничего наследия, которому даже не место в музее. Готовый музей мог бы быть внутри драги. Фотографии в репортаже говорят сами за себя. И дело второе тащить эту драгу в Красновишерск или нет. Главное надо было сохранить, то что было создано предыдущими поколениями. Но на это не хватило ни политической воли, ни банальной сообразилки.

Слышали ли вы когда-нибудь об аналогичном музее в драге?

Поехали бы за 300 километров посмотреть как добывали алмазы? Причем не на скучном стенде пыльного районного музея, а вживую, внутри скрипящего на ветру железного монстра.

Видео внешнего вида драги и работы ручной "качалки" для промывки концентрата

В тексте репортажа использованы материалы: В.И.ЕПИФАНОВ, А.Я.ПЕСИНА, Л.В.ЗЫКОВ. Технология обработки алмазов в бриллианты. Москва, «Высшая школа», 1987.

Первую часть репортажа о драге № 141 можно посмотреть здесь.

Другие мои репортажи о путешествиях по северному Прикамью в 2014 году: http://starcom68.livejournal.com/1592184.html

Специально для ProPerm