Реконструкция Чусовского металлургического завода

В начале апреля я отправился в город Чусовой, где Объединённая металлургическая компания (ОМК) проводит беспрецедентную операцию - полную реконструкцию градообразующего предприятия, которая, как ожидается, продлится несколько лет.

Чусовский металлургический завод (ЧМЗ) является одним из старейших предприятий Урала - это крупнейшее производство чёрной металлургии с полным технологическим циклом выпуска металла и феррованадия с полным металлургическим циклом. Завод также поставляет на рынок сложные фасонные профили проката, качественные рессорные полосы и готовые автомобильные рессоры.

Был основан в 1879 году Франко-Русским уральским акционерным обществом, которое создали князь Голицын и француз Ш. Барруен. Заложенный по французскому проекту, завод долгое время был самым современным металлургическим предприятием Урала.

По технологии - это комбинат полного цикла. Сталь производится в мартеновских печах с разливкой в слиток и прокаткой его на стане. К сожалению, это уже устаревшие технологии, и рентабельность завода при таком производстве вызывает большие сомнения. Поэтому в 2012 году была начата программа по реконструкции завода. К 2017 году в Чусовом предполагается наладить производство бесшовных труб малого и среднего диаметра для нефтяников и газовиков. Также в планах создание электросталеплавильного цеха стальной заготовки железнодорожных колес. Стоимость модернизации завода обойдется примерно в 50 млрд рублей, и сегодня это самый крупный проект в российской черной металлургии.

Посмотрим, как сейчас идёт реализация этого титанического проекта.

Фотографии получились весьма зимними, но у меня огромное количество съёмок и проектов. Ничего не успеваю. Поэтому только сейчас добрался до этой съемки. Но здесь есть небольшой плюс - дуплекс-цех уже начали ломать, и можно увидеть фотографии этого процесса, которые любезно предоставила пресс-служба ОМК. Есть также видео сноса строений.

А у меня в посте уже уникальные кадры уходящей старины...

1. Чусовой - это небольшой город на Урале с населением в 50 тыс. человек. Здесь каждый житель так или иначе связан с металлургическим производством. И остановка родного предприятия на несколько лет очень болезненно всеми воспринимается. И несмотря на заверения ОМК о том, что все рабочие места будут не только сохранены, но их количество будет даже увеличено, а часть людей будет отправлена на другие заводы, многие жители все равно настроены весьма скептически. На планируемых к закрытию мощностях трудятся 4,5 тыс. человек, и многие из них на период строительства останутся без работы. В то же время, если стройка затянется, то специалисты могут найти себе другую работу, и для нового производства просто не останется людей. Поэтому, чтобы в будущем обеспечить модернизированный завод квалифицированным персоналом, ОМК планирует трудоустроить и провести переобучение временно высвобождаемых сотрудников. Значительная их часть пройдет и уже проходит переподготовку для временной работы на строительстве.

2. Вы думаете, что разобрать завод очень просто? Ага, сейчас. Во-первых, заводу более 135 лет, и он прочно осел на своей территории. Во-вторых, разобрать нужно более 350 объектов, но сделать это так, чтобы сохранить рессорный и феррованадиевый цеха.

3. Так что расчистить новые площадки надо без остановки существующего производства. А завод буквально врос в эту землю: фундаменты цехов, мартенов, кауперов и прочего тяжелого оборудования. Все это надо демонтировать, вывезти и заровнять площадку. В земле не должно остаться ни одной коммуникации, ни одной арматурины или куска бетона.

4. Фотографии оттуда, особенно в метель, выглядят апокалиптически. Вот, например, на фото каупер (в нем подогревался воздух перед тем как поступить в доменную печь). Толщина металла - несколько сантиметров. Вес - достаточный :) Поэтому его будут ронять, но уронить надо аккуратно, чтобы ничего другого не сломать. А уж потом на земле терпеливо кромсать его на куски. Квалифицированных специалистов, которые могут разбирать объекты такого уровня сложности, в России буквально несколько человек. Все они нарасхват, и их рабочий календарь расписан на год вперед.

Видео, которое предоставила пресс-служба ОМК, о том, как заваливали маленький каупер...

5. К доменной печи мы еще вернемся, а пока пойдем в дуплекс-цех. Это мартеновское производство. Вернее сказать, было.

6. На заводе сейчас работает около 4,5 тыс. рабочих. После реконструкции число рабочих мест будет увеличено до 5 тыс. Этого можно было бы и не делать, но ОМК берет на себя повышенные социальные обязательства в городе.

7. Электросталеплавильный цех, упомянутый мной во вступлении, будет производить заготовки для производства железнодорожных колёс, которые выпускает Выксунский металлургический завод (ВМЗ).

8. Один из веских аргументов за реконструкцию - это экология. Новое производство будет оснащено всевозможными фильтрами, уловителями и прочими экологическими примочками, чтобы свести выбросы к минимуму.

9. Поверженная старая газоочистка. Подпилили ноги и завалили на бок. Теперь её, наверное, уже разобрали.

А вот так роняли.

10. Цех с двумя трубами по центру кадра и есть как раз дуплекс-цех. Нам туда. Так он выглядел второго апреля.

11. А так сейчас.

© Фотография предоставлена пресс-службой ЧМЗ.

12. На фото - многобетонные и многометровые фундаменты трех маленьких конвертеров. Это все надо разобрать. А уж бетон, поверьте, набрал прочность за десятки лет более чем достаточную, чтобы задолбаться на такой разборке. «Пилите, Шура, пилите». :)

13. На месте этого цеха с мартенами будет построено современное производство бесшовных труб.

14. Эта фотография сделана второго апреля. В ночь на третье мартен выпустил свою последнюю плавку и был остановлен. Таким образом на заводе завершилась история мартеновских плавок. За 70 лет мартеновское производство на заводе дало 29 миллионов тонн стали. Сейчас в России мартенов осталось буквально несколько штук, и это производство уже очень давно устарело по всем показателям. Конечно, у него были свои плюсы. Например, он работает только с чистой рудой, и сталь для рессор получалась очень качественной. Чем и славится ЧМЗ. При конвертерном производстве , где используется вторичное сырье, сталь получается первоклассная, конечно, но немного не такая. Но нельзя же всю жизнь за мартен держаться.

15. Маленький конвертер. Скромный такой.

16. Слава!

17. Разбирать тоже надо уметь.

© Фотография предоставлена пресс-службой ЧМЗ.

18. С будущего года в Чусовом начнется подготовка студентов Уральского федерального университета по четырем дефицитным специальностям. 39 сотрудников проходят обучение в Выксе на трубном производстве ВМЗ, и еще 60 человек отправятся туда чуть позже. А наиболее ценным сотрудникам гарантировано трудоустройство на будущем производстве. А вот всё, что вы видите на фотографии, будет разобрано.

19. Вернемся к мартену. Здесь происходит выпуск стали в ковши и тут же её заливают в форму.

20. С одной стороны, картина немного грустная - всю эту вековую историю надо разобрать и сравнять с землей. С другой - без этого не будет нового производства, а старое себя исчерпало.

21. Сталь заливается в такие формы. После остывания они отправляются на прокатный стан (который тоже будет реконструирован) и далее - в рессорный цех.

22. Надпись на трубе: «Мир победил войну». И год стоит - 1936...

23. Рессорный цех Чусовского завода когда-то славился на весь Союз, а теперь - на всю Россию и мир.

24. Здесь выпускается более 400 типов рессор, что занимает более 70% внутреннего рынка.

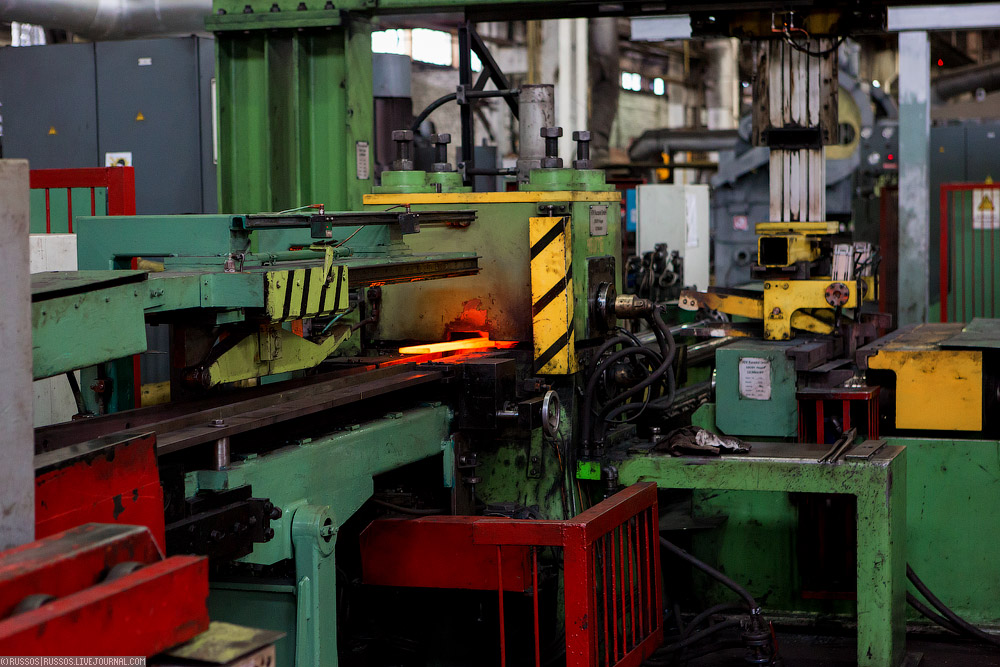

25. Заготовки под рессоры.

26. Продукцией завода заинтересованы и мировые концерны. Помимо широкого спектра уже поставляемых рессор для различных микроавтобусов, сейчас завод выпустил пробную партию для Вольво. Эти рессоры будут установлены на различные грузовики.

27. Цех с рессорами весьма стар. Кроме автоматических линий, тут остались ещё ручные станки.

28. Я, в рамках этого поста, не буду вдаваться в полный цикл производства рессор, но некоторые моменты все же покажу.

29. В 1976 году по решению Совета Министров Союза СССР на заводе построен самый крупный в Европе авторессорный цех.

30. Рессорное производство в будущем тоже ждет глобальная модернизация. Но это потом.

31. На рессорном производстве занято более 1,5 тысяч человек.

32. В 2013 году завод освоил выпуск 26 новых разновидностей рессор, начато освоение элементов пневматической подвески грузовиков.

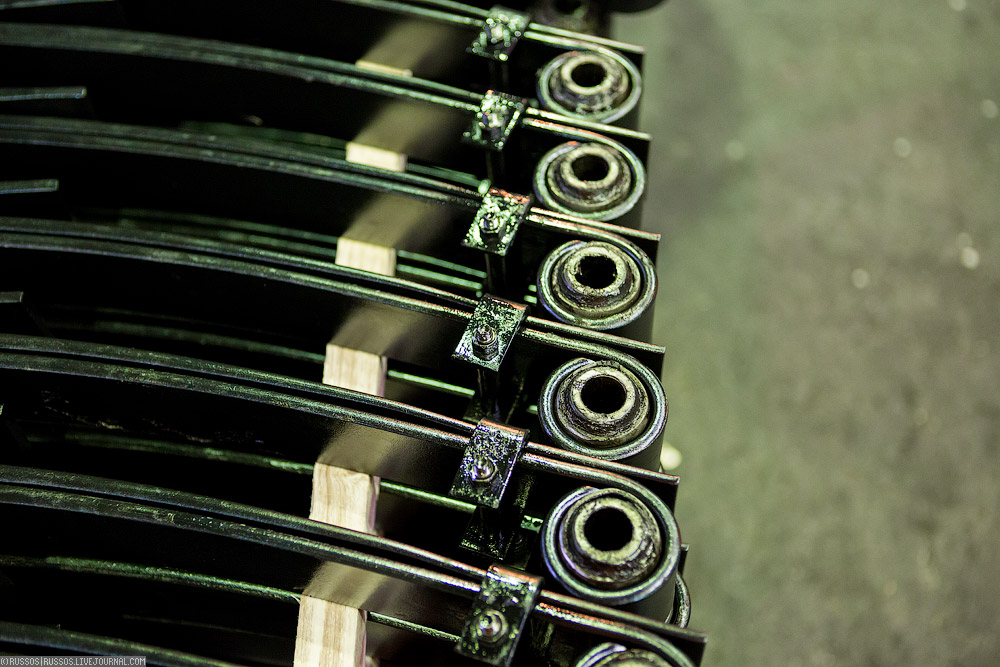

33. Сборка почти готовой рессоры.

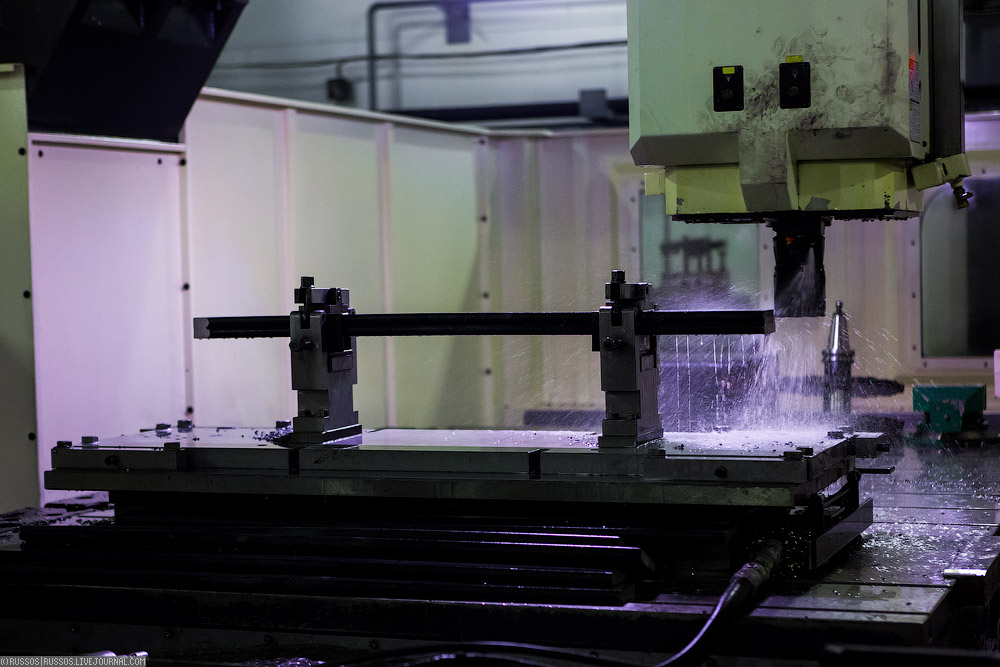

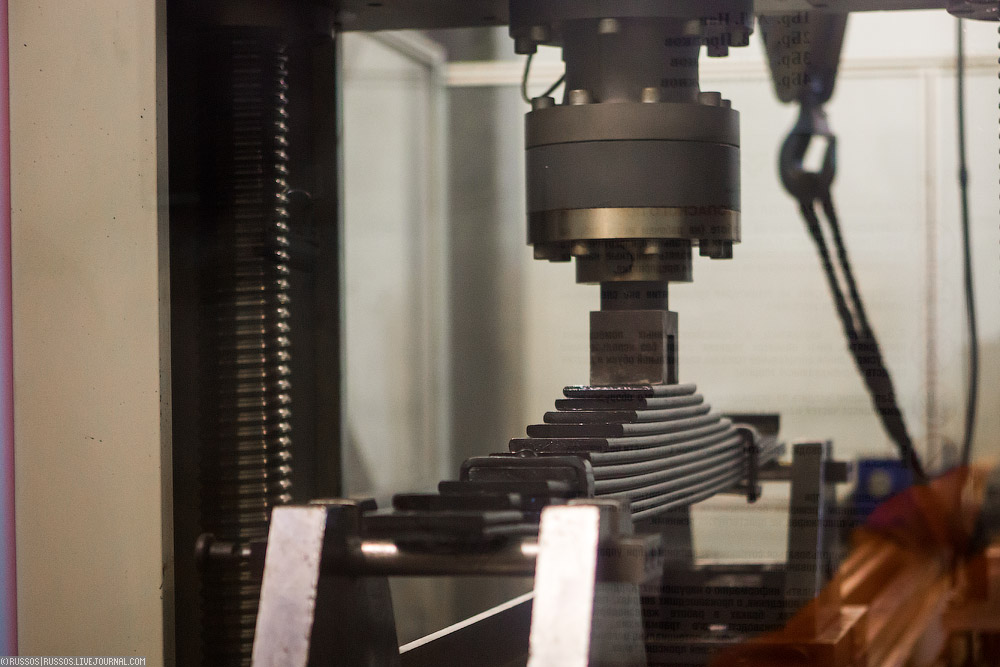

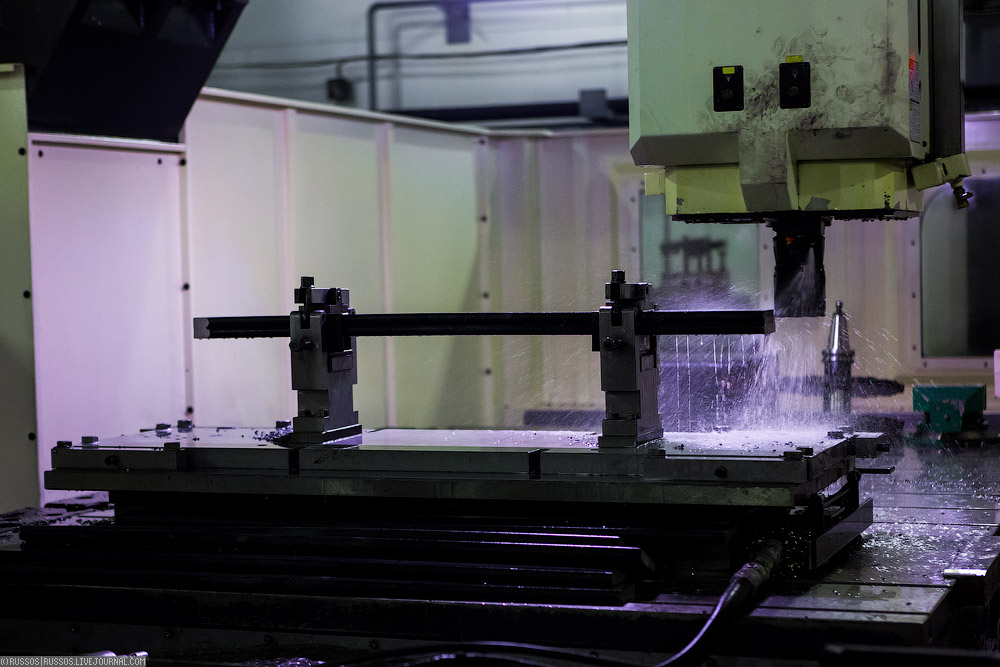

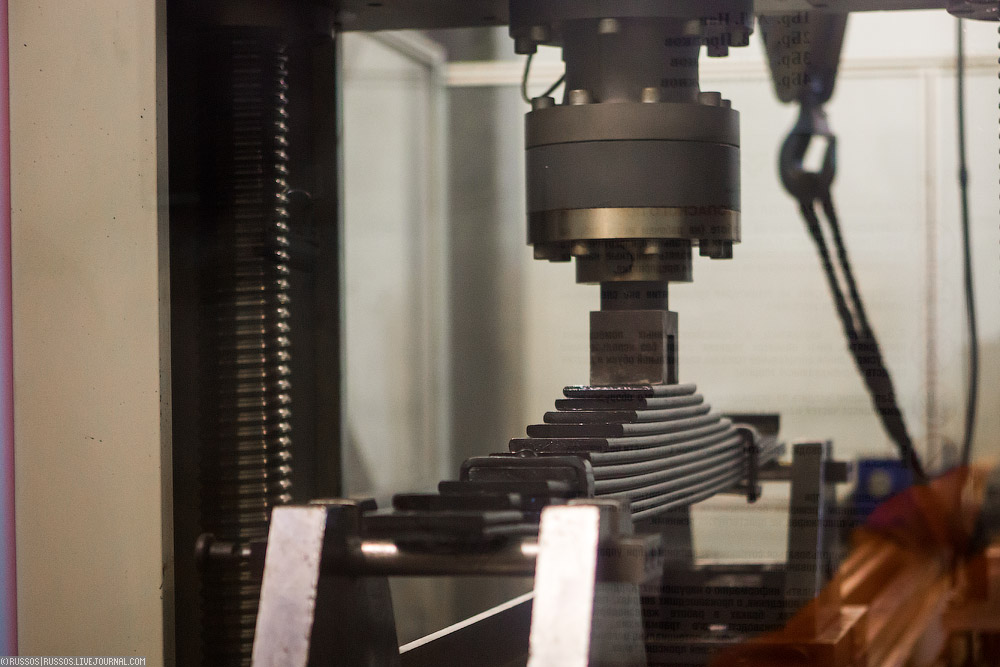

34. Но реконструкция производства уже идет. Например, стоят новые станки с числовым программным управлением (ЧПУ). Именно здесь были изготовлены полозья для саней серебряного призера Олимпиады в Сочи, саночника Альберта Демченко.

35. Часть рессор из партии проходит испытания.

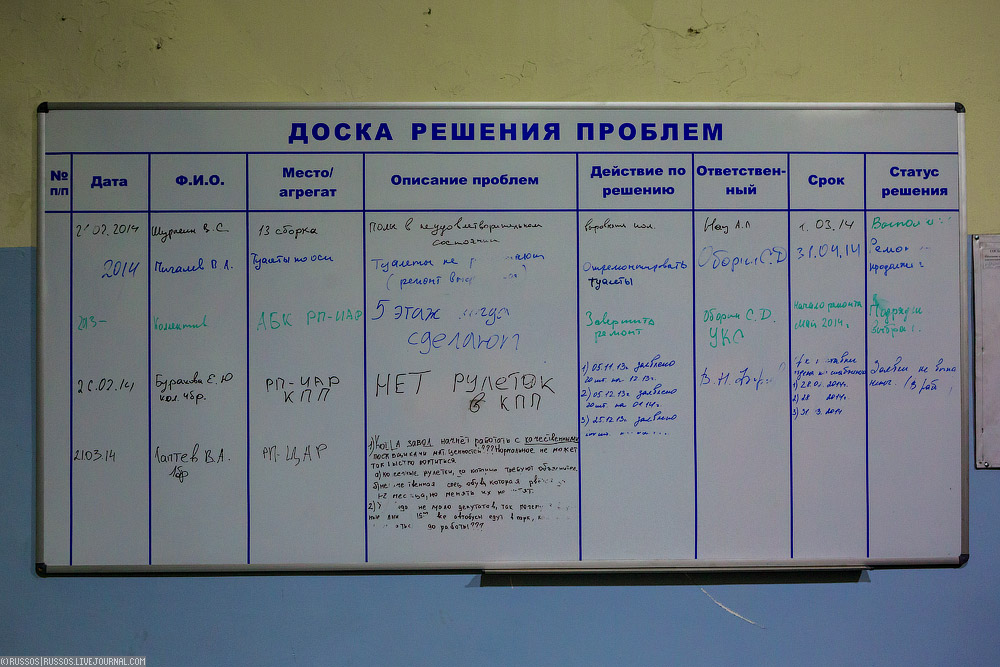

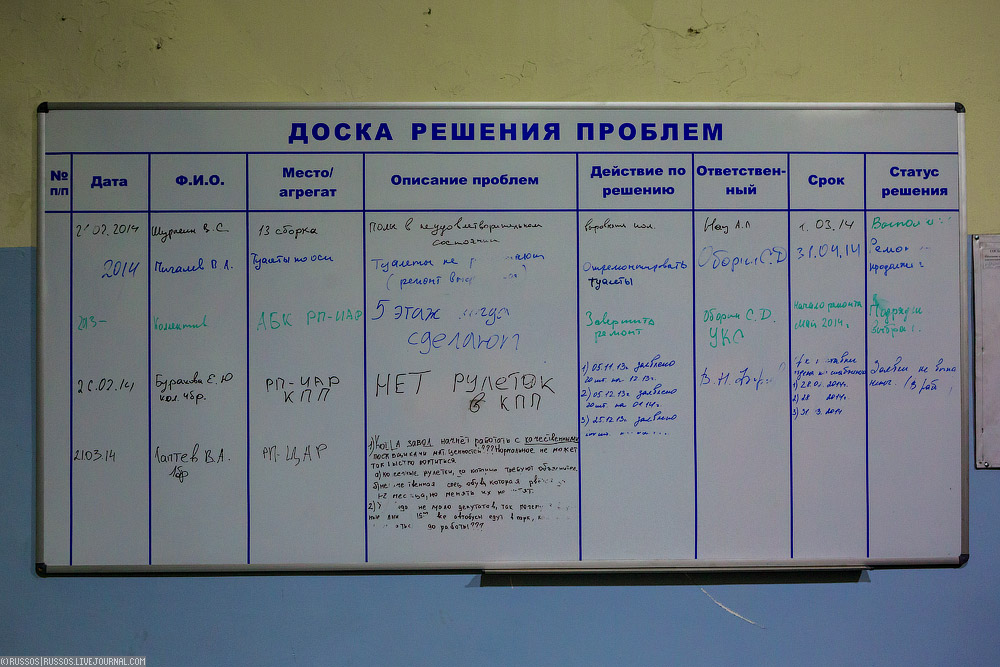

36. Доска решения проблем. Здесь может написать каждый. И, как видите, это работает!

37. А теперь вернемся к бывшей доменной печи № 1. 4 июля 2013 года она дала последний чугун...

Шикарное видео заваливания кранового пролета доменной печи.

38. Утилизация списанного оборудования будет близкой к 100%. Стальные конструкции пойдут на переплавку в виде металлолома, в основном - на новом электросталеплавильном оборудовании ЧМЗ после его пуска. Десятки тысяч тонн бетона и кирпича пригодятся при оборудовании строительной площадки и прокладке технических дорог.

39. На фотографии: рудничный электровоз Сименс, (!) изготовленный в 1931 году. Это вот уже экспонаты будущего музея и технопарка.

40. Интересная судьба ждет наиболее ценную часть списанного оборудования. На территории завода планируется создать из агрегатов технопарк, а часть передать в музей, в котором можно будет узнать, как работал завод, познакомиться с его историей, разобраться в особенностях полного металлургического цикла.

41. Эта воздуходувка фирмы Броун Бовери проработала с 1938 года по 2008 год!

42. Музей под открытым небом планируется открыть к моменту пуска нового комплекса.

43. Запомните этот вид. Скоро тут всё будет по-другому.

.::кликабельно::.

44. Или сравните скриншоты вебкамеры

© Фотография предоставлена пресс-службой ЧМЗ.

45. А город получит новое, современное и экологически чистое производство!

Огромное спасибо пресс-службе предприятия за помощь в подготовке материала!

веб-камеры на завод, где можно наблюдать за процессом.

Чусовский металлургический завод (ЧМЗ) является одним из старейших предприятий Урала - это крупнейшее производство чёрной металлургии с полным технологическим циклом выпуска металла и феррованадия с полным металлургическим циклом. Завод также поставляет на рынок сложные фасонные профили проката, качественные рессорные полосы и готовые автомобильные рессоры.

Был основан в 1879 году Франко-Русским уральским акционерным обществом, которое создали князь Голицын и француз Ш. Барруен. Заложенный по французскому проекту, завод долгое время был самым современным металлургическим предприятием Урала.

По технологии - это комбинат полного цикла. Сталь производится в мартеновских печах с разливкой в слиток и прокаткой его на стане. К сожалению, это уже устаревшие технологии, и рентабельность завода при таком производстве вызывает большие сомнения. Поэтому в 2012 году была начата программа по реконструкции завода. К 2017 году в Чусовом предполагается наладить производство бесшовных труб малого и среднего диаметра для нефтяников и газовиков. Также в планах создание электросталеплавильного цеха стальной заготовки железнодорожных колес. Стоимость модернизации завода обойдется примерно в 50 млрд рублей, и сегодня это самый крупный проект в российской черной металлургии.

Посмотрим, как сейчас идёт реализация этого титанического проекта.

Фотографии получились весьма зимними, но у меня огромное количество съёмок и проектов. Ничего не успеваю. Поэтому только сейчас добрался до этой съемки. Но здесь есть небольшой плюс - дуплекс-цех уже начали ломать, и можно увидеть фотографии этого процесса, которые любезно предоставила пресс-служба ОМК. Есть также видео сноса строений.

А у меня в посте уже уникальные кадры уходящей старины...

1. Чусовой - это небольшой город на Урале с населением в 50 тыс. человек. Здесь каждый житель так или иначе связан с металлургическим производством. И остановка родного предприятия на несколько лет очень болезненно всеми воспринимается. И несмотря на заверения ОМК о том, что все рабочие места будут не только сохранены, но их количество будет даже увеличено, а часть людей будет отправлена на другие заводы, многие жители все равно настроены весьма скептически. На планируемых к закрытию мощностях трудятся 4,5 тыс. человек, и многие из них на период строительства останутся без работы. В то же время, если стройка затянется, то специалисты могут найти себе другую работу, и для нового производства просто не останется людей. Поэтому, чтобы в будущем обеспечить модернизированный завод квалифицированным персоналом, ОМК планирует трудоустроить и провести переобучение временно высвобождаемых сотрудников. Значительная их часть пройдет и уже проходит переподготовку для временной работы на строительстве.

2. Вы думаете, что разобрать завод очень просто? Ага, сейчас. Во-первых, заводу более 135 лет, и он прочно осел на своей территории. Во-вторых, разобрать нужно более 350 объектов, но сделать это так, чтобы сохранить рессорный и феррованадиевый цеха.

3. Так что расчистить новые площадки надо без остановки существующего производства. А завод буквально врос в эту землю: фундаменты цехов, мартенов, кауперов и прочего тяжелого оборудования. Все это надо демонтировать, вывезти и заровнять площадку. В земле не должно остаться ни одной коммуникации, ни одной арматурины или куска бетона.

4. Фотографии оттуда, особенно в метель, выглядят апокалиптически. Вот, например, на фото каупер (в нем подогревался воздух перед тем как поступить в доменную печь). Толщина металла - несколько сантиметров. Вес - достаточный :) Поэтому его будут ронять, но уронить надо аккуратно, чтобы ничего другого не сломать. А уж потом на земле терпеливо кромсать его на куски. Квалифицированных специалистов, которые могут разбирать объекты такого уровня сложности, в России буквально несколько человек. Все они нарасхват, и их рабочий календарь расписан на год вперед.

Видео, которое предоставила пресс-служба ОМК, о том, как заваливали маленький каупер...

5. К доменной печи мы еще вернемся, а пока пойдем в дуплекс-цех. Это мартеновское производство. Вернее сказать, было.

6. На заводе сейчас работает около 4,5 тыс. рабочих. После реконструкции число рабочих мест будет увеличено до 5 тыс. Этого можно было бы и не делать, но ОМК берет на себя повышенные социальные обязательства в городе.

7. Электросталеплавильный цех, упомянутый мной во вступлении, будет производить заготовки для производства железнодорожных колёс, которые выпускает Выксунский металлургический завод (ВМЗ).

8. Один из веских аргументов за реконструкцию - это экология. Новое производство будет оснащено всевозможными фильтрами, уловителями и прочими экологическими примочками, чтобы свести выбросы к минимуму.

9. Поверженная старая газоочистка. Подпилили ноги и завалили на бок. Теперь её, наверное, уже разобрали.

А вот так роняли.

10. Цех с двумя трубами по центру кадра и есть как раз дуплекс-цех. Нам туда. Так он выглядел второго апреля.

11. А так сейчас.

© Фотография предоставлена пресс-службой ЧМЗ.

12. На фото - многобетонные и многометровые фундаменты трех маленьких конвертеров. Это все надо разобрать. А уж бетон, поверьте, набрал прочность за десятки лет более чем достаточную, чтобы задолбаться на такой разборке. «Пилите, Шура, пилите». :)

13. На месте этого цеха с мартенами будет построено современное производство бесшовных труб.

14. Эта фотография сделана второго апреля. В ночь на третье мартен выпустил свою последнюю плавку и был остановлен. Таким образом на заводе завершилась история мартеновских плавок. За 70 лет мартеновское производство на заводе дало 29 миллионов тонн стали. Сейчас в России мартенов осталось буквально несколько штук, и это производство уже очень давно устарело по всем показателям. Конечно, у него были свои плюсы. Например, он работает только с чистой рудой, и сталь для рессор получалась очень качественной. Чем и славится ЧМЗ. При конвертерном производстве , где используется вторичное сырье, сталь получается первоклассная, конечно, но немного не такая. Но нельзя же всю жизнь за мартен держаться.

15. Маленький конвертер. Скромный такой.

16. Слава!

17. Разбирать тоже надо уметь.

© Фотография предоставлена пресс-службой ЧМЗ.

18. С будущего года в Чусовом начнется подготовка студентов Уральского федерального университета по четырем дефицитным специальностям. 39 сотрудников проходят обучение в Выксе на трубном производстве ВМЗ, и еще 60 человек отправятся туда чуть позже. А наиболее ценным сотрудникам гарантировано трудоустройство на будущем производстве. А вот всё, что вы видите на фотографии, будет разобрано.

19. Вернемся к мартену. Здесь происходит выпуск стали в ковши и тут же её заливают в форму.

20. С одной стороны, картина немного грустная - всю эту вековую историю надо разобрать и сравнять с землей. С другой - без этого не будет нового производства, а старое себя исчерпало.

21. Сталь заливается в такие формы. После остывания они отправляются на прокатный стан (который тоже будет реконструирован) и далее - в рессорный цех.

22. Надпись на трубе: «Мир победил войну». И год стоит - 1936...

23. Рессорный цех Чусовского завода когда-то славился на весь Союз, а теперь - на всю Россию и мир.

24. Здесь выпускается более 400 типов рессор, что занимает более 70% внутреннего рынка.

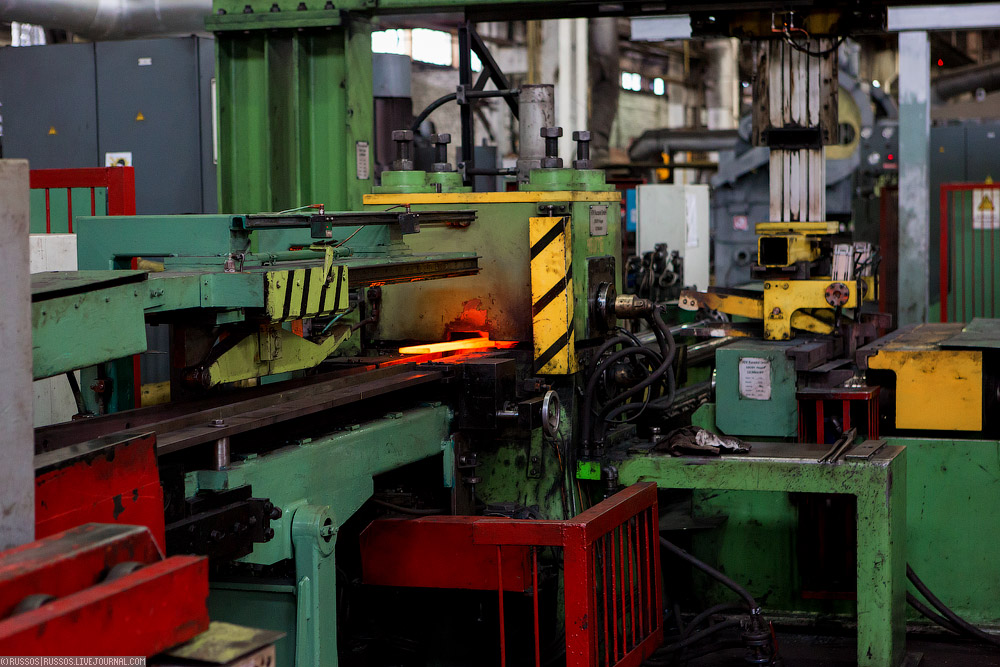

25. Заготовки под рессоры.

26. Продукцией завода заинтересованы и мировые концерны. Помимо широкого спектра уже поставляемых рессор для различных микроавтобусов, сейчас завод выпустил пробную партию для Вольво. Эти рессоры будут установлены на различные грузовики.

27. Цех с рессорами весьма стар. Кроме автоматических линий, тут остались ещё ручные станки.

28. Я, в рамках этого поста, не буду вдаваться в полный цикл производства рессор, но некоторые моменты все же покажу.

29. В 1976 году по решению Совета Министров Союза СССР на заводе построен самый крупный в Европе авторессорный цех.

30. Рессорное производство в будущем тоже ждет глобальная модернизация. Но это потом.

31. На рессорном производстве занято более 1,5 тысяч человек.

32. В 2013 году завод освоил выпуск 26 новых разновидностей рессор, начато освоение элементов пневматической подвески грузовиков.

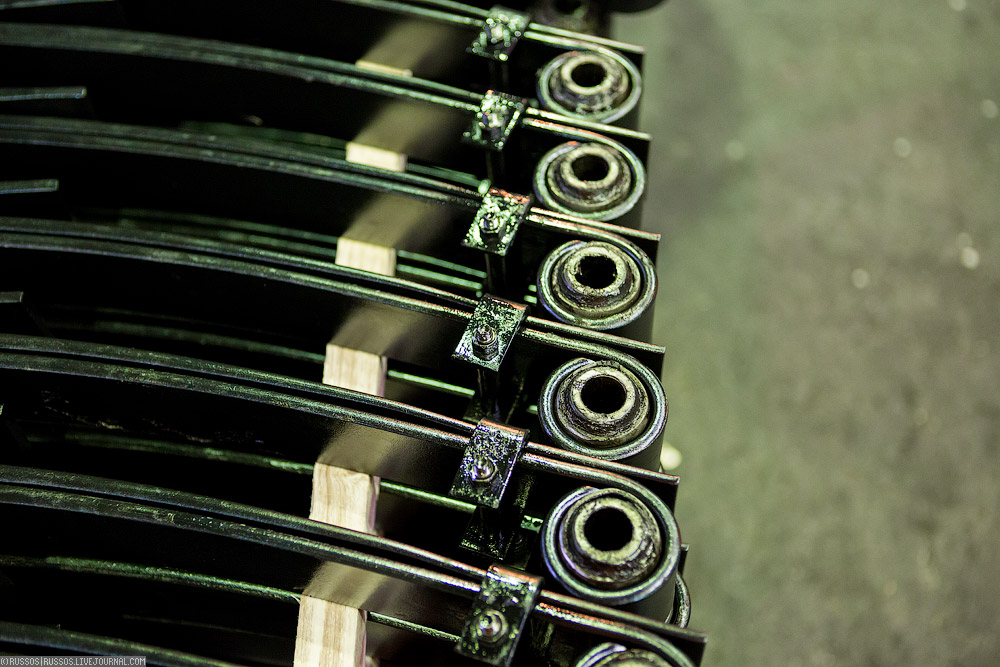

33. Сборка почти готовой рессоры.

34. Но реконструкция производства уже идет. Например, стоят новые станки с числовым программным управлением (ЧПУ). Именно здесь были изготовлены полозья для саней серебряного призера Олимпиады в Сочи, саночника Альберта Демченко.

35. Часть рессор из партии проходит испытания.

36. Доска решения проблем. Здесь может написать каждый. И, как видите, это работает!

37. А теперь вернемся к бывшей доменной печи № 1. 4 июля 2013 года она дала последний чугун...

Шикарное видео заваливания кранового пролета доменной печи.

38. Утилизация списанного оборудования будет близкой к 100%. Стальные конструкции пойдут на переплавку в виде металлолома, в основном - на новом электросталеплавильном оборудовании ЧМЗ после его пуска. Десятки тысяч тонн бетона и кирпича пригодятся при оборудовании строительной площадки и прокладке технических дорог.

39. На фотографии: рудничный электровоз Сименс, (!) изготовленный в 1931 году. Это вот уже экспонаты будущего музея и технопарка.

40. Интересная судьба ждет наиболее ценную часть списанного оборудования. На территории завода планируется создать из агрегатов технопарк, а часть передать в музей, в котором можно будет узнать, как работал завод, познакомиться с его историей, разобраться в особенностях полного металлургического цикла.

41. Эта воздуходувка фирмы Броун Бовери проработала с 1938 года по 2008 год!

42. Музей под открытым небом планируется открыть к моменту пуска нового комплекса.

43. Запомните этот вид. Скоро тут всё будет по-другому.

.::кликабельно::.

44. Или сравните скриншоты вебкамеры

© Фотография предоставлена пресс-службой ЧМЗ.

45. А город получит новое, современное и экологически чистое производство!

Огромное спасибо пресс-службе предприятия за помощь в подготовке материала!

веб-камеры на завод, где можно наблюдать за процессом.