Как работает птицефабрика. Чебаркульская. Часть 2. История бройлера.

Пока в Челябинске вовсю начинается весна, я хочу поделиться своими впечатлениями об экскурсии на птицефабрику «Чебаркульская птица». Про яйцо я рассказал здесь и, надеюсь, история бройлера будет не менее полезной и интересной.

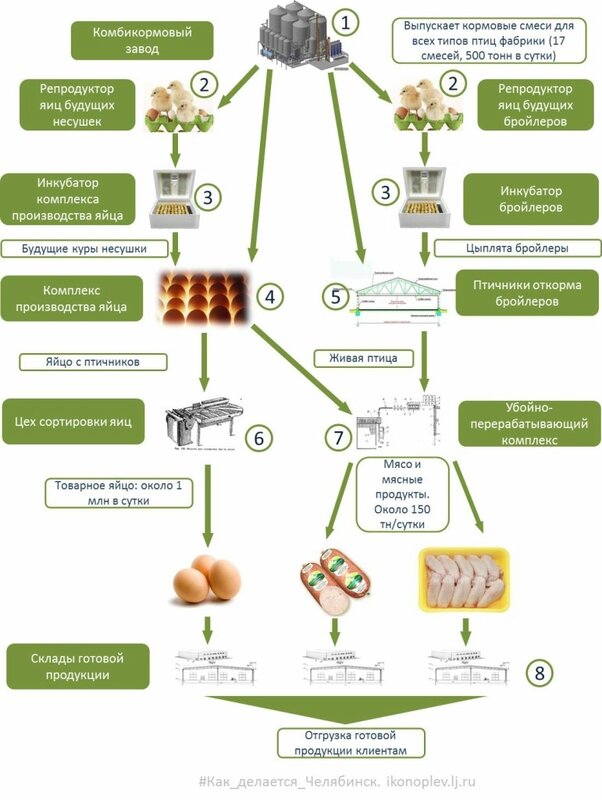

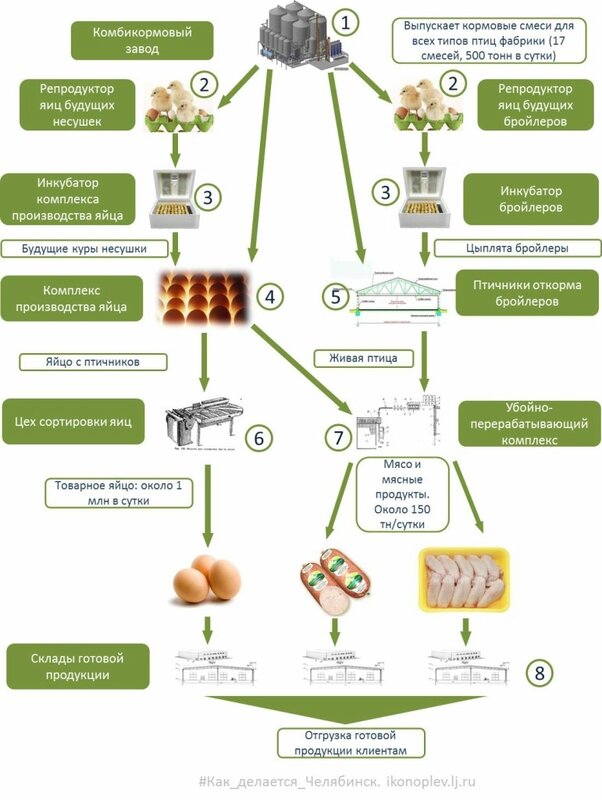

Вообще, весь цикл работы птицефабрики выглядит так:

8 основных бизнес-процессов, которые формируют прибыль. Из них я видел 6. Мы не были в репродукторах (2) и инкубаторе (3) по гигиеническим соображениям. Про производство яиц (3 и 4) я рассказал, а про комбикормовый завод (1) расскажу в третьем репортаже. Объекты 5, 6, 7 и 8 мне предстояло увидеть.

Про конкуренцию между свиньей и курицей.

Фактически все мероприятие проходило в последние дни февраля и, возвращаясь с комплекса переработки яйца, мы с Алексеем говорили о том, по кому сильнее ударит пост: производителям свинины или птицы.

Конкуренция есть. С точки зрения потребителя именно мясного продукта птицеводы конкурируют со свиноводами. Это продукты - заменители. А то, что в последнее время принято считать, куриное мясо более диетическим - играет на руку птицеводам. Компания наблюдает рост продаж.

Между производителями курицы и свинины есть еще одна интересная зависимость: как только начинает расти цена на свинину, спрос на куриное мясо растет не столько у населения (которое последним замечает рост цены), сколько у переработчиков. Они начинают увеличивать закупки мяса птицы, дабы компенсировать рост цены свинины и сдержать рост цен на продукты переработки.

Если кто-то следит за новостями с агрорынков, наверняка замечал, что нет-нет, да всплывают обиды ведущих производителей свинины на выращивателей курицы и наоборот. Вот она конкуренция.

Кто накачивает курицу водой? И зачем?

У меня был заготовлен один вопрос, удручавший меня последние сутки, и, конечно, я его задал.

Представлю его в виде диалога, который начинаю я:

- Зачем вы накачиваете ее водой?

- Кого?

- Курицу... ну, в смысле, мясо курицы..

- Как это накачиваем водой?

- Ну как, я вчера купил 10 голеней, положил их в чугунок, начал тушить. Они дали очень много воды.

- Ты заморозку купил?

- Нет, охлажденку.

- Нашу, в подложке?

- Нет, она россыпью продавалась в мясном магазине.

- А с чего ты взял, что она наша?

- На ценнике было написано.

- Хаааа, а вот и не факт. То есть два варианта: не факт, что она произведена нашей фабрикой а также не факт, что, будучи произведена нашей фабрикой, она поставлена нашей фабрикой, а не алчным перекупщиком со свободного рынка.

И рассказал такую вот историю…

На рынке перекупов (тех, кто покупает на оптовом рынке, например, тонну мяса птицы) есть такая технология увеличения стоимости продукта: после того, как продукт куплен, его везут куда-то и там накачивают жидкостью. Массажеры (машины, которые увеличивают вес мяса) продаются и стоят от 200 000 рублей и даже самый простой оптовик может купить этот станок по генерации бабла.

«Лучше покупать фасованную в фабричной упаковке продукцию. Мы же не дураки, зачем нам обманывать людей, такие моменты очень быстро становятся очевидными. Влага в мясе птицы есть, да, но она образуется при процессе производства только одним путем - когда птица ее пьет. Все, больше на фабрике влагу в птицу никто и никак не добавляет», - резюмировал Алексей.

Я хитрый. Я усомнился. Сегодня (16.03.2014) еще раз заехал в тот самый магазин, в поисках куриной тушки. Она там была, но без упаковки. На мой вопрос «Чье мясо» продавец, не моргнув, сказал: «Чебаркуль». В том же магазине купил упаковку голени в фирменной упаковке. По той же самой технологии для Польки затушил. Столько воды не было.

Правда, Алексей еще одну версию выдвинул: что я под оценкой «много» воды так осмысливаю естественную влагоотдачу курицы.

Злее буду, сделал я вывод)

Тем временем, мы прибыли на площадку птичников.

Комплекс представляет собой 27 корпусов. Именно в них растут бройлеры, которых мы с вами покупаем, где только можем. Из космоса этот «город» выглядит так.

Нас встретил его руководитель и велел принять надлежащий цели визита и требованиям пищевой безопасности вид. Приняли.

Внутри птичника воздухом, кормлением, влажностью, подогревом, водоподачей, светоподачей управляет компьютер. Он регулирует все. Причем, внутри птичника есть разделение по зонам и компьютер контролирует микроклимат в каждой зоне.

Когда этой технологии не было, то персонал бегал по птичникам, открывал палками окошки, а воду носили ведрами.

В каждом птичнике одновременно находится 2 человека. Их задача следить, что компьютер все делает правильно. Выявлять больную, павшую птицу, контролировать привес бройлеров.

На площадке 27 корпусов. Все стандартные. Полностью идентичные. Клоны. Корпуса огромные. Видите, на картинке ниже далеко видна фигура человека? Это идет птицевод. Он на пол головы выше меня.

Это вид на «молодняк». Молодые птенцы еще лихо скачут по клетке, добывая еду и воду. Ну, то-есть как добывая... получая. В отличие от куриц -несушек, у бройлеров еда и вода должны быть всегда.

Состав корма меняется по мере роста птицы, что предусмотрено диетой, ну в смысле технологией кормления. Но доступность еды и воды должна быть 100%

Клетка устроена примерно так

Собственно, весь бизнес процесс птичника заключается в том, чтобы курица росла. Привес - показатель, определяющий скорость роста.

Это уже подросшие птицы.

Компьютер каждого корпуса соединен в единую сеть. Технические специалисты, руководство, ветеринары компании в любой момент времени могут контролировать состояние каждого птичника. Любые отклонения от норм идентифицируются, записываются и тут же инициируются (блин, сколько умных слов) корректирующие действия. Принципы TQM в действии.

После птичника мы отправились на убойно-перерабатывающий комплекс, а пока шли заговорили об антибиотиках в птице. Ну…. я заговорил.

Антибиотиков в птице, которая идет на забой - нет. Это 100%. Все остальное просто послушайте в диалоге с руководителем площадки птичников.

Смысл и задачи убойно-перерабатывающего комплекса определены в его названии. Соответственно в нем 2 основных передела.

В первой части комплекса живая птица превращается в куриную тушку. Там абсолютно все процессы автоматизированы, но нелицеприятны. Сотрудники компании выполняют вспомогательные процедуры и контролируют технические процессы.

Смотреть будем уже с начала цикла переработки мяса. Вот так бывшие курицы попадают в цех разделки. По этому шнеку куриные тушки попадают на стол первичной разделки.

Сначала отбирается тушка. Та, которая в пакетах. В фирменных. Сюда идут наиболее «правильные» по габаритам образцы. Все остальное отправляется в разделку. И эта сортировка осуществляется именно тут.

Далее осуществляются процессы разделки. Грудки, голени, бедра, окорочка, кожа - все разделяется и расходится по своим участкам, где сортируется по подложкам или гофроупаковкам.

Потом куриные части попадают во власть упаковочных машин и получают пластиковую индивидуальную упаковку и/или групповую гофрированную. Видите, на фото выше коробки едут по ленте? Они направляются из склада коробок, где их складывают.

Но в подложки упаковывается не все мясо. Часть едет дальше и продолжает перерабатываться. Вот так выглядит машина по изготовлению бедра без кости.

С помощью этой машины кость легко удаляется, и вот оно - «бесхребетное» мяско.

Это та самая «куро-грудь», столь ценимая товарищами спортсменами. На фото процесс ее доведения до совершенства - доработка и инспекция на жилы. Филе куриной грудки от кости отделяет машина, именуемая по-дружески «Паровоз» Я не обратил на нее внимание, но кому интересно, принцип можно посмотреть тут

Это крылышки станут варено-копчеными.

Это они сварились, закоптились и теперь охлаждаются. Для копчения используется щепа ольхи. Лежит мешками. Видел.

Это мясной хлеб. Один из продуктов-фаворитов компании. Как сказал Алексей, скоро их видов станет три, и ассортимент будет весьма достойным. Когда у нас была Флаетория - это был один из фишковых продуктов. И, если компания сделает их надлежащего качества, будущее у него ок.

Это тушки уже с маринадом, их надо просто достать из пакета, положить в духовку и запечь. Готовая еда.

Собственно почти все.

Мы прошлись по складу, посмотрели на хранение, но я заговорился там с Алексеем и ничего не сфоткал. Там много готового мяса, которое ночью погрузится в машины, и поедет к клиентам.

Когда мы возвращались по цеху переработки мяса, я все-таки не удержался и съязвил: «ну чего, хочешь сказать, что у вас тут нигде шприц не стоит с иглами?».

Смотри, говорит мой «экскурсовод» и останавливает сотрудницу, которая что-то куда-то переносит. Далее диалог, начинает Алексей.

- Татьяна Васильевна, а где у нас тут машины с иглами для накачки птицы?

- Что? Какие еще машины?

- Которые в мясо жидкость закачивают, а потом болтают его, чтобы больше оно весило.

- Нет у нас таких тут.

И далее объяснил: Понимаешь, владелец компании достаточно давно осознал, что давать людям честный продукт выгодней, чем дурить мозги потребителям. Они же видят, что всплывает в кастрюлях, как и ты увидел. Это одноразово все. Краткосрочно. Нам это не надо.

Как-то так.

На этом путешествие закончилось.

А выводов главных я сделал три:

1. Сотрудники не боятся есть свою продукцию и, смеясь, уверенно говорят, что антибиотиков в курином мясе нет. Они выводятся за 7 дней до забоя. Верю.

2. Покупать надо куриную продукцию там, где ты уверен, что кроме производителя к ней никто не прикасался. Современные технологии могут докрутить в мясо кое-чего того, чего там быть не должно. Магазины производителей надежней.

3. Куриное мясо вполне себе куриное мясо. И курица растет вполне себе в технологических условиях. И производство чистое.

Пожалуй, это было одно из самых полезных путешествий в миры производства продуктов для меня. Компании «Чебаркульская птица» от души желаю развития и роста, благо есть куда)

Я пишу о челябинских компаниях и бизнесах, потому что мне интересно и я знаю, что Че - это не только заводы. Если вы работаете на рынках B2C, производите интересные продукты и оказываете хорошие услуги, пишите мне и мы запросто расскажем о вас. Детали о проекте тут.

Всем весны!

Вообще, весь цикл работы птицефабрики выглядит так:

8 основных бизнес-процессов, которые формируют прибыль. Из них я видел 6. Мы не были в репродукторах (2) и инкубаторе (3) по гигиеническим соображениям. Про производство яиц (3 и 4) я рассказал, а про комбикормовый завод (1) расскажу в третьем репортаже. Объекты 5, 6, 7 и 8 мне предстояло увидеть.

Про конкуренцию между свиньей и курицей.

Фактически все мероприятие проходило в последние дни февраля и, возвращаясь с комплекса переработки яйца, мы с Алексеем говорили о том, по кому сильнее ударит пост: производителям свинины или птицы.

Конкуренция есть. С точки зрения потребителя именно мясного продукта птицеводы конкурируют со свиноводами. Это продукты - заменители. А то, что в последнее время принято считать, куриное мясо более диетическим - играет на руку птицеводам. Компания наблюдает рост продаж.

Между производителями курицы и свинины есть еще одна интересная зависимость: как только начинает расти цена на свинину, спрос на куриное мясо растет не столько у населения (которое последним замечает рост цены), сколько у переработчиков. Они начинают увеличивать закупки мяса птицы, дабы компенсировать рост цены свинины и сдержать рост цен на продукты переработки.

Если кто-то следит за новостями с агрорынков, наверняка замечал, что нет-нет, да всплывают обиды ведущих производителей свинины на выращивателей курицы и наоборот. Вот она конкуренция.

Кто накачивает курицу водой? И зачем?

У меня был заготовлен один вопрос, удручавший меня последние сутки, и, конечно, я его задал.

Представлю его в виде диалога, который начинаю я:

- Зачем вы накачиваете ее водой?

- Кого?

- Курицу... ну, в смысле, мясо курицы..

- Как это накачиваем водой?

- Ну как, я вчера купил 10 голеней, положил их в чугунок, начал тушить. Они дали очень много воды.

- Ты заморозку купил?

- Нет, охлажденку.

- Нашу, в подложке?

- Нет, она россыпью продавалась в мясном магазине.

- А с чего ты взял, что она наша?

- На ценнике было написано.

- Хаааа, а вот и не факт. То есть два варианта: не факт, что она произведена нашей фабрикой а также не факт, что, будучи произведена нашей фабрикой, она поставлена нашей фабрикой, а не алчным перекупщиком со свободного рынка.

И рассказал такую вот историю…

На рынке перекупов (тех, кто покупает на оптовом рынке, например, тонну мяса птицы) есть такая технология увеличения стоимости продукта: после того, как продукт куплен, его везут куда-то и там накачивают жидкостью. Массажеры (машины, которые увеличивают вес мяса) продаются и стоят от 200 000 рублей и даже самый простой оптовик может купить этот станок по генерации бабла.

«Лучше покупать фасованную в фабричной упаковке продукцию. Мы же не дураки, зачем нам обманывать людей, такие моменты очень быстро становятся очевидными. Влага в мясе птицы есть, да, но она образуется при процессе производства только одним путем - когда птица ее пьет. Все, больше на фабрике влагу в птицу никто и никак не добавляет», - резюмировал Алексей.

Я хитрый. Я усомнился. Сегодня (16.03.2014) еще раз заехал в тот самый магазин, в поисках куриной тушки. Она там была, но без упаковки. На мой вопрос «Чье мясо» продавец, не моргнув, сказал: «Чебаркуль». В том же магазине купил упаковку голени в фирменной упаковке. По той же самой технологии для Польки затушил. Столько воды не было.

Правда, Алексей еще одну версию выдвинул: что я под оценкой «много» воды так осмысливаю естественную влагоотдачу курицы.

Злее буду, сделал я вывод)

Тем временем, мы прибыли на площадку птичников.

Комплекс представляет собой 27 корпусов. Именно в них растут бройлеры, которых мы с вами покупаем, где только можем. Из космоса этот «город» выглядит так.

Нас встретил его руководитель и велел принять надлежащий цели визита и требованиям пищевой безопасности вид. Приняли.

Внутри птичника воздухом, кормлением, влажностью, подогревом, водоподачей, светоподачей управляет компьютер. Он регулирует все. Причем, внутри птичника есть разделение по зонам и компьютер контролирует микроклимат в каждой зоне.

Когда этой технологии не было, то персонал бегал по птичникам, открывал палками окошки, а воду носили ведрами.

В каждом птичнике одновременно находится 2 человека. Их задача следить, что компьютер все делает правильно. Выявлять больную, павшую птицу, контролировать привес бройлеров.

На площадке 27 корпусов. Все стандартные. Полностью идентичные. Клоны. Корпуса огромные. Видите, на картинке ниже далеко видна фигура человека? Это идет птицевод. Он на пол головы выше меня.

Это вид на «молодняк». Молодые птенцы еще лихо скачут по клетке, добывая еду и воду. Ну, то-есть как добывая... получая. В отличие от куриц -несушек, у бройлеров еда и вода должны быть всегда.

Состав корма меняется по мере роста птицы, что предусмотрено диетой, ну в смысле технологией кормления. Но доступность еды и воды должна быть 100%

Клетка устроена примерно так

Собственно, весь бизнес процесс птичника заключается в том, чтобы курица росла. Привес - показатель, определяющий скорость роста.

Это уже подросшие птицы.

Компьютер каждого корпуса соединен в единую сеть. Технические специалисты, руководство, ветеринары компании в любой момент времени могут контролировать состояние каждого птичника. Любые отклонения от норм идентифицируются, записываются и тут же инициируются (блин, сколько умных слов) корректирующие действия. Принципы TQM в действии.

После птичника мы отправились на убойно-перерабатывающий комплекс, а пока шли заговорили об антибиотиках в птице. Ну…. я заговорил.

Антибиотиков в птице, которая идет на забой - нет. Это 100%. Все остальное просто послушайте в диалоге с руководителем площадки птичников.

Смысл и задачи убойно-перерабатывающего комплекса определены в его названии. Соответственно в нем 2 основных передела.

В первой части комплекса живая птица превращается в куриную тушку. Там абсолютно все процессы автоматизированы, но нелицеприятны. Сотрудники компании выполняют вспомогательные процедуры и контролируют технические процессы.

Смотреть будем уже с начала цикла переработки мяса. Вот так бывшие курицы попадают в цех разделки. По этому шнеку куриные тушки попадают на стол первичной разделки.

Сначала отбирается тушка. Та, которая в пакетах. В фирменных. Сюда идут наиболее «правильные» по габаритам образцы. Все остальное отправляется в разделку. И эта сортировка осуществляется именно тут.

Далее осуществляются процессы разделки. Грудки, голени, бедра, окорочка, кожа - все разделяется и расходится по своим участкам, где сортируется по подложкам или гофроупаковкам.

Потом куриные части попадают во власть упаковочных машин и получают пластиковую индивидуальную упаковку и/или групповую гофрированную. Видите, на фото выше коробки едут по ленте? Они направляются из склада коробок, где их складывают.

Но в подложки упаковывается не все мясо. Часть едет дальше и продолжает перерабатываться. Вот так выглядит машина по изготовлению бедра без кости.

С помощью этой машины кость легко удаляется, и вот оно - «бесхребетное» мяско.

Это та самая «куро-грудь», столь ценимая товарищами спортсменами. На фото процесс ее доведения до совершенства - доработка и инспекция на жилы. Филе куриной грудки от кости отделяет машина, именуемая по-дружески «Паровоз» Я не обратил на нее внимание, но кому интересно, принцип можно посмотреть тут

Это крылышки станут варено-копчеными.

Это они сварились, закоптились и теперь охлаждаются. Для копчения используется щепа ольхи. Лежит мешками. Видел.

Это мясной хлеб. Один из продуктов-фаворитов компании. Как сказал Алексей, скоро их видов станет три, и ассортимент будет весьма достойным. Когда у нас была Флаетория - это был один из фишковых продуктов. И, если компания сделает их надлежащего качества, будущее у него ок.

Это тушки уже с маринадом, их надо просто достать из пакета, положить в духовку и запечь. Готовая еда.

Собственно почти все.

Мы прошлись по складу, посмотрели на хранение, но я заговорился там с Алексеем и ничего не сфоткал. Там много готового мяса, которое ночью погрузится в машины, и поедет к клиентам.

Когда мы возвращались по цеху переработки мяса, я все-таки не удержался и съязвил: «ну чего, хочешь сказать, что у вас тут нигде шприц не стоит с иглами?».

Смотри, говорит мой «экскурсовод» и останавливает сотрудницу, которая что-то куда-то переносит. Далее диалог, начинает Алексей.

- Татьяна Васильевна, а где у нас тут машины с иглами для накачки птицы?

- Что? Какие еще машины?

- Которые в мясо жидкость закачивают, а потом болтают его, чтобы больше оно весило.

- Нет у нас таких тут.

И далее объяснил: Понимаешь, владелец компании достаточно давно осознал, что давать людям честный продукт выгодней, чем дурить мозги потребителям. Они же видят, что всплывает в кастрюлях, как и ты увидел. Это одноразово все. Краткосрочно. Нам это не надо.

Как-то так.

На этом путешествие закончилось.

А выводов главных я сделал три:

1. Сотрудники не боятся есть свою продукцию и, смеясь, уверенно говорят, что антибиотиков в курином мясе нет. Они выводятся за 7 дней до забоя. Верю.

2. Покупать надо куриную продукцию там, где ты уверен, что кроме производителя к ней никто не прикасался. Современные технологии могут докрутить в мясо кое-чего того, чего там быть не должно. Магазины производителей надежней.

3. Куриное мясо вполне себе куриное мясо. И курица растет вполне себе в технологических условиях. И производство чистое.

Пожалуй, это было одно из самых полезных путешествий в миры производства продуктов для меня. Компании «Чебаркульская птица» от души желаю развития и роста, благо есть куда)

Я пишу о челябинских компаниях и бизнесах, потому что мне интересно и я знаю, что Че - это не только заводы. Если вы работаете на рынках B2C, производите интересные продукты и оказываете хорошие услуги, пишите мне и мы запросто расскажем о вас. Детали о проекте тут.

Всем весны!