Prototype this по-русски - выпуск 63. Такая сложная простая канистра.

Совершенство того либо иного технологического процесса определяется применимостью, рациональностью и дешевизной конкретного технического решения. До Второй Мировой бензин возили бочками. Бочки были большими, неудобными, для заправки транспортных средств приходилось использовать ручные насосы. Помимо насосов использовались квадратно-кубические такие емкости типа "большая консервная банка" - жутко неудобные. В 1936-м году сумрачный тевтонский гений задался вопросом оптимизации процесса, и миру явилась канистра на 20 литров...

На космическом объекте, находящемся в невесомости, есть масса жидкостей, которые надо хранить и использовать. Сжиженные газы, вода, горючее и окислитель, отходы жизнедеятельности и так далее. И поскольку в невесомости жидкости не собираются послушно на донышке, а - страшно сказать - возвышенно парят в виде капель, а то и пульпы, осуществляя эскалацию во всем доступном объеме (а представьте себе возвышенно парящие фекальные воды и содрогнитесь), или растекаются тоненькой пленочкой по поверхностям - оперировать жидкостью становится не просто сложно, а невероятно сложно.

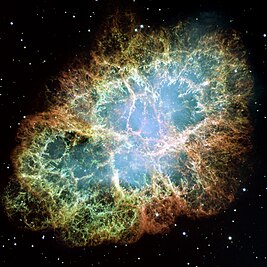

Отдельно следует сказать о газировке. Газировка есть перенасыщенная газом жидкость. На Земле она красиво булькает в стакане. Но в невесомости бульбашки не покидают объема жидкости. Стакан газировки в невесомости - это такое расширяющееся чудовище, напоминающее взрыв звезды или туманность... Никто не использует газировку в космосе, хотя с художественной точки зрения это может быть любопытным...

Это мы отвлеклись.

Жидкости в невесомости хранятся в баках, эластичных флягах (бурдюках), и используются либо после сепарации из воздушно-водяной смеси, либо сами условия хранения должны препятствовать образованию таковой смеси. И если питьевая вода, в принципе, может присутствовать в обитаемом объеме, и в случае чего собираться вручную и сепарироваться, то компоненты топлива, как химически агрессивные компоненты, должны храниться отдельно, а по условиям применения - поступать в двигатели без газовых включения (пузырьков), что представляет из себя реальную техническую задачу.

Для начала история, которую мне рассказали как правду. Правда это или нет - ХЗ, но история красивая.

СССР, станция МИР, космонавты и подарки с Земли к Новому году (или к дню рождения кого-то - не помню уже)... Среди подарков - фляга с коньяком. НАСТОЯЩИМ. АРМЯНСКИМ.

Невесомость. Трудовая советская космическая аскеза. Фляга коньяка. Праздник.

В общем, смяли эту флягу в гармошку. Получилось "Вась, Вась, еще капельку" примерно половину. А половина - ни в какую. Закинуть эту флягу в Прогресс, чтобы сгорела в атмосфере, рука не поднялась. Отложили, авось светлая идея в голову придет...

Прилетела смена, этот экипаж ушел к Земле, новая смена свое отработала, вернулась и говорит "алкоголикам" - спасибо, мол, что коньячку оставили. Те - пожалуйста, конечно, но как??? Эти, ухмыляясь - да элементарно!

В общем, один космонавт присасывался к фляге, а в это время другой давал ему подзатыльник - так все и выдули до капельки...

С горючим и окислителем, что самое интересное - поступают примерно так же. В гармошку... Вот топливный бак модуля "Наука", с которым сейчас проблемы.

Сильфон - это такая гармошка из металла, которая может сжиматься и расширяться. В сжатом состоянии он полностью прячется в паз по периметру дна бака, в расправленном - доходит до полусферической крышки бака. Сильфон выполнен заодно с диафрагмой, которая представляет из себя гибкую структуру, способную выгибаться в обе стороны до полусферического состояния. В шарообразных топливных баках сильфон отсутствует, есть только диафрагма.

В одноразовых космических миссиях, например при полете станций на Луну, бак исполняется без диафрагмы, зато наливается полностью, по самую пробку. При наддуве газом топливо не успевает образовать пульпу, когда появляется тяга и жидкое топливо осаждается ускорением. Технология мембранных баков, помимо космоса, применяется и на Земле.

Вопрос - почему вместо сложного и дорогого сильфона не использовать резиновую мембрану?

Ребята, сильфон - реально сложный элемент, мне думается, его выкатывают на валках из бесшовной трубы, это чертовски долгая, ответственная и весьма специфическая технологическая операция. Я вижу еще только один способ изготовления - объемная штамповка гидроударом, так вот - это еще сложнее, там одна матрица разборная денег тянет... А потом сильфон (доли миллиметра толщины!) надо приварить к диафрагме (доли миллиметра толщины!), причем гарантированно герметично, качественно и с учетом того, что место сварки является местом концентрации напряжений (изгибающих). Короче - один сильфон стоит больше, чем какой-нибудь Мерседес S-класса...

Так почему сильфон не заменить на гибкую диафрагму?

В отличии от бочки с бензином, которая всегда стоит дном на земле, или в крайнем случае - на боку, направление ускорения космического аппарата может быть очень разным. При работе двигателей ориентации, разворачивающих корабль вокруг оси, в концах корабля наблюдается поперечное ускорение и центробежная сила. При стыковке корабль не только "газует" вперед, но и "тормозит" назад. Короче, по условиям работы бак космического корабля - он как футбольный мяч. Залейте в футбольный мяч воды немного и попинайте...

Гибкая мембрана, в отличие от сильфона или полужесткой диафрагмы, не держит форму. Даже если корабль будет тормозить, сильфон и диафрагма удержат - за счет поперечной жесткости формы - все топливо вблизи выпускного топливного клапана. А гибкая мембрана в рамках своей гибкости не сможет воспрепятствовать перетоку жидкости в направлении от топливного патрубка. Если бак круглый, то это не сильно страшно - давление наддува сделает свое, но в случае длинных баков, в которых может произойти накопление импульса при движении жидкости, мембрана может вообще порваться, топливо может собраться в передней части, а давление газа сплющить мембрану вблизи патрубка, что вообще воспрепятствует протоку топлива, и двигатели остановятся. Будучи оребренной конструкцией, сильфон сохраняет прочность в поперечном сечении, благодаря чему на всем протяжении длины заполненной топливом полости сечение одинаково, топливо доступно и находится в соприкосновении с топливным патрубком. То есть для вытянутого бака мембрана, отделяющая топливо от газа, должна быть не только эластичной, но и жесткой.

Фактически бак ТКС (модуль "Наука") представляет из себя шприц, в котором система сильфон-диафрагма реализует одновременно и стенки шприца, и поршень.

И стоит этот шприц безумных денег...

Давайте посмотрим вот на что.

Это пружинка-слинки. Вы пробовали ее сплющить? Правда, хреново выходит?

Ребят, не только замкнутое кольцо обладает прочностью формы. Цилиндрическая спираль тоже обладает прочностью формы. Теперь давайте представим себе наш сильфон, но не состоящий из множества "гребней", а являющийся одним гребнем, замкнутым в спираль. С прочностью у него все будет не хуже, чем у обычного сильфона, но конструктивно он представляет из себя уже не энное количество одинаковых участков, а один участок.

В отличие от нормального сильфона, спиральный сильфон может быть изготовлен в течении одной технологической операции.

Идет полоса металла. Она изгибается углом и подвергается растяжению, чтобы сформировать закругление, виток. При замыкании витка левая часть начинает привариваться к правой. С учетом прогресса в области сварки (лазерная, плазменная, дуговая) за время, прошедшее с момента создания сильфона для ТКС - это фактически автоматический процесс может быть. Возьмите к примеру 3Д-печать металлов, "аддитивную технологию" - фактически это та же сварка. Более того, при использовании комбинации лазерный (плазменный) прогрев плюс аддитивная подача "электрода" легко реализуется легирование металла в зоне сварного шва между витками сильфона, буде это улучшит свойства и качества.

Мы берем полосу металла, вставляем ее в один станок и на выходе получаем готовый спиральный сильфон нужной длины. За одну технологическую макрооперацию.

Конечно, такой станок - достаточно дорогое удовольствие, но с другой стороны, учитывая возможность контролируемой гибки металла на произвольный угол - он может производить сильфоны различных диаметров и длины - для различных баков различных космических объектов. И самое главное - нам уже не нужна оправка-матрица для обвальцовывания каждого кольца сильфона, нам не нужна матрица для штамповки гидроударом или что там использовалось в оригинале. Сильфон ТКС был изготовлен тогда, когда деньги в космонавтике не считали, но никто не сказал, что старые хорошие идеи нельзя рационализировать в эпоху несколько более развитых технологий. И если перейти от цилиндрического сильфона к спиральному - появляется возможность автоматического создания любых нужных сильфонов на одном универсальном оборудовании...

Итак, первый момент - сильфон может быть спиральным, и это задает совершенно иную технологическую схему, которая может быть дешевле, гибче, обладать большими возможностями, чем изначальная.

Но и это еще не все, ребята...

Понимаете, в старые добрые времена, когда компьютеры были большими, а программы маленькими, а Интернета вообще не было - тогда разные реактивы в химических лабораториях хранились в стеклянной таре.

Но прошли те простые незамутненные времена, и все стало пошло и похабно. Ныне химики получают реактивы, в том числе кислоты, в том числе концентрированные - в пластиковой упаковке, вы себе представляете?

Короче. По показателям химической инертности к применяемым в настоящее время высококипящим топливам пластики гораздо лучше металла, а по циклу обработки - значительно технологичнее и дешевле.

А что мешает изготовить сильфон (и диафрагму) из пластика?

Кто сказал 3Д-печать? Убью нахрен! Использование 3Д-печати для создания макрообъектов, с моей точки зрения - это сложный способ изготовить дорогущую бесполезную хрень. Но! 3Д-печать пластиком абсолютно ничем существенным не отличается от обычного выдавливания расплава через фильеру, понимаете? Мы делаем замкнутую фильеру нужного профиля, и начинаем давить пластик, вращая ее - и на выходе получаем профилированную трубу, которая по форме своей и есть требуемый нами сильфон со спиральным оребрением. Компрене?

Ежегодно во всем мире через профилированные фильеры продавливаются тонны и тонны пластика, ребята - это дешево и общеупотребительно.

Всем хороша вращающаяся фильера. Кроме того, что требуется обеспечить равномерность потока на профиле переменного сечения, и гарантированное затвердение без деформации. Технологи по полимерам знают, как этого достичь, но для меня это слишком высокая математика... И тут мы вспоминаем про 3Д-печать, но вместо того, чтобы воскликнуть "акакже!" берем и уродуем эту самую 3Д печать нахрен.

Я вам сейчас покажу, как.

Мы берем вращающееся основание. Мы берем десяток печатающих головок (фильер), и вместо трехкоординатного нахрен нам не нужного кошмара объединяем их в однокоординатный "эквалайзер". Пусть при каждом обороте они гонят нам не один слой - а десяток. Или больше. Медленно вращая основание, мы выпечатываем наш сильфон со спиральным оребрением...

Есть еще вопрос с поддержкой конструкции - трехметровый пластиковый сильфон на длине просто осядет под собственным весом, это плохо. Но это решаемо, понимаете? Например, выпечаткой поддерживающих "столбиков" с наружной стороны, которые будут потом обрезаны. Но в общем, в основе у нас - единый технологический этап, при котором на выходе мы получаем готовое изделие.

Ну и наконец, описанный выше для металла процесс изготовления из полосы в случае пластика выглядит еще проще...

Давайте задумаемся над следующими вопросами. Что лучше для сильфона - пластик или металл? Когда в 1966 году разрабатывался проект ТКС, из наследства которого и возник модуль "Наука" для МКС, таких, как сегодня, пластиков не было. И таких средств автоматизации тоже не было. Потому металл был взят безальтернативно, и за многие годы в космосе показал свою надежность. Но сейчас времена другие. Есть множество пластиков, обладающих нужными свойствами, и под нужные свойства можно (в известных пределах) создавать новые пластики. А автоматизация производства, в части, например, той же 3Д-печати (чур меня, чур!) открывает возможности по созданию различных конструкций сложной формы и структуры в одной технологической операции.

Попробуем взвесить "за и против".

Металл исключительно радиационно стоек. Выдерживает перепады температур, сохраняя эксплуатационные свойства в очень широком диапазоне условий. Допускает в довольно широких границах манипулирование свойствами посредством ковки, легирования, закалки, отпуска, анодирования. Минусы - все-таки достаточно затратен при обработке и требует различных технологических операций для изготовления одного конечного изделия.

Радиационная стойкость пластмассы пока что изучена плохо. Полиэтилен используется в радиационной защите реакторов на подводных лодках - и вроде выдерживает. Формальдегидные смолы входят в состав композита Союзов и ТКС (напоминаю - работают модулями на МКС уже десятилетиями). Модуль МКС "Заря" - первый модуль станции - это фактически адаптированный ТКС с его полимерным покрытием одного из отсеков.

Исходя из вышесказанного можно предположить, что с точки зрения радиационной стойкости полимерных материалов уже накоплен достаточный практический и научный опыт, позволяющий говорить о возможности применения полимеров, как в составе композитов, так и в составе монолитных изделий, в конструкции космических аппаратов.

С перепадами температур у полимеров сложнее, чем у металлов. С другой стороны, в корабле масса вещей, которые перегрев не выдерживают вообще. К примеру, топливо и окислитель - ну не любят они переохлаждения и перегрева. Опять же конструкция баков, с обширным газовым отсеком, не предполагает интенсивных температурных перепадов, поскольку давление газовой смеси при этом сильно изменяется и происходит ее перерасход через клапан-редуктор. Соответственно, в случае удовлетворительности прочих показателей полимерный сильфон абсолютно соответствует требованиям по температурному режиму высококипящих топлив топливной системы космического аппарата.

Прочностные характеристики. Я даже не буду говорить, что металл - это круто. Это круче, чем поросячий хвостик, на самом деле...

Но здесь мы вступаем на стезю рассуждений не об исключительности свойств, а о достаточности качеств...

Если металлический сильфон исключителен в эксплуатационных качествах, а полимерный - достаточен, причем гарантированно достаточен, и при этом дешевле... Мы уже писали немного об этом.

Пластиковый сильфон со спиральным оребрением обеспечивает проникновение вытесняющего газа равномерно по всей поверхности, что исключает сильное механическое истирание при отдаче-приеме топлива в бак. Уравновешивание внутреннего и внешнего давления за счет гибкости сильфона также делает механический аспект его работы щадящим, к тому же невесомость. Приемлемая долговечность, стабильность физических и химических свойств, что уже сейчас кажется реальным, и дешевизна изготовления, представляющаяся достижимой, делают пластиковый сильфон вполне привлекательным для решения задач околоземной и окололунной, по крайней мере, космонавтики.

Привнесение в космонавтику конкуренции путем ее "коммерциализации" заставляет рационализировать затраты. К примеру, в новом корабле "Федерация" предполагается одноразовый двигательный отсек, для которого заданы предельные параметры по длительности полета - 30 суток в активном режиме, и один год в режиме ожидания. Кроме того, Федерация не дозаправляется в космосе, что еще упрощает работу топливной системы. Это как раз тот случай, когда пластиковый сильфон для топливных баков может выглядеть предпочтительным, особенно с точки зрения экономии средств при длительном цикле эксплуатации корабля. Если на одном сильфоне мы сможем сэкономить тысячу долларов (думается, металлический стоит дороже), то в пересчете на сто запусков... Опять же, для Федерации предполагается несколько различных вариантов двигательного отсека. Унификация компонент топливной системы, происходящая из единства технологии и оснастки, дает дополнительную экономию, без снижения эксплуатационных характеристик. Возможность использования вместо диафрагменных баков сферической формы сильфонных баков баллонной формы приводит к экономии места в двигательном отсеке за счет более плотной компоновки, что позволяет располагать более мощные энергетические возможности для миссий в рамках отведенного проектом физического объема без изменений в имеющих отношение конструктивах ракеты-носителя. И потом, повысить запасы топлива, тупо удлинив баки в рамках уже существующего техпроцесса без переделки оснастки - это круто.

"Мне пожалуйста двигательный отсек подлиннее, метра на полтора, будьте любезны!"

Мдям.

Короче, DIXI.

В смысле - ХАО.

Блин, пошел я лениться, что ли...