Prototype this по-русски - выпуск 216. "Штукатурка" по металлу.

Кто о чем, а вшивый о бане...

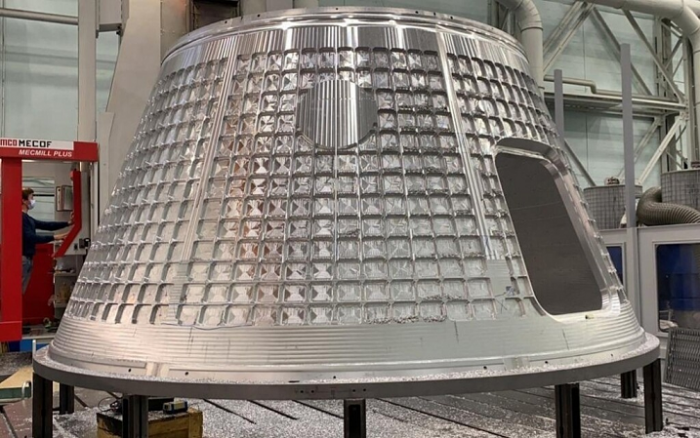

Я все думаю над технологией инкрементального создания корпусов КК и "вафли" баков носителя. Лазерная сварка - это прекрасно. Однако это далеко не все, что можно сделать.

3Д-печать теоретически позволяет делать локальное увеличение толщины конструкции. При этом методов 3Д-печати много, и некоторые не предусматривают термического воздействия (например метод холодного напыления). А это означает, что возможно "нарисовать" будущую "вафлю" по корпусу корабля (фактически свернутому в конус листу). Причем как полностью (что очевидно, не лучший вариант по времени и стоимости), так и частично (сформировав утолщение под сварку на месте будущей приварки ребер жесткости). И последнее гораздо интереснее с точки зрения технологичности и конечных свойств объекта. Также холодное напыление поверх сварного шва теоретически может привести к увеличению локальной прочности в месте сварного соединения, и это позволяет добиться прочности проката по всей поверхности аппарата. А классическая фрезерованная вафля идет по отпущенному металлу, прочность которого ниже, чем у катанного листа. И мы понимаем, что чем выше прочность при той же массе - тем надежнее аппарат в целом.

В общем, технология выглядит примерно так.

Берем лист проката, раскраиваем, делаем конус из двух половинок (для весовой симметрии) или из одного листа (если выведем центр тяжести на вафле). Свариваем. Затем холодным напылением делаем утолщение под будущие места сварки, и одновременно - упрочняем сварной шов (швы). Затем по уже подготовленному изделию сложной формы проводим наварку ребер жесткости (набора), формируем комингсы.

Теоретически, таким образом можно существенно улучшить поточное производство конечных изделий - баков и корпусов, одновременно введя несколько стадий дефектоскопического контроля (так оно надежнее), позволяющих вовремя выявлять и исправлять возможные дефекты. Ибо если мы корпус или бак фрезеруем - то ошибка может привести в негодность все изделие целиком, а вот если у нас несколько стадий инкрементальной обработки, то ошибка (добавили металла не в то место) может быть исправлена путем удаления лишнего металла фрезой.

В данном конкретном случае важным и необходимым условием является освоение инкрементальных технологий по поверхностям одинарной и двойной кривизны.

С учетом истории утечек воздуха на российском сегменте МКС через микротрещины в обшивке хочется сказать, что метод холодного напыления уже сегодня используется в промышленности для заделки трещин в напряженных деталях, например автомобилей или вооружения. Таким образом, теоретически, освоение этого метода (или капельно-жидкого напыления) открывает возможность к продлению сроков эксплуатации объектов в космосе, в буквальном смысле путем обновления несущего металла корпуса. А благодаря невесомости у нас пропадает проблема утечки материала из точки операции под воздействием силы тяжести. Естественно, полноценная инкрементальная обработка корпуса станции изнутри требует особой подготовки помещения (его герметизации, обезжиривания стенок, методов удаления микропыли из воздуха), и возможна только в том случае, если корпус изначально проектировался под подобные операции (то есть допускает частичный демонтаж оборудования на участке работ без нарушения функционирования станции). Однако, учитывая стоимость выведения космических объектов, а также накладываемые как самим выведением (наличие высоких перегрузок и вибрации), так и носителем (грузоподъемность, габариты) ограничений, в дальнейшем инкрементальная технология может расширить номенклатуру и параметры космических конструкций. Действительно, зачем отправлять к Марсу обитаемый корабль, при том, что он на всем протяжении полета не будет испытывать ускорения более половины Же, сконструированный таким образом, чтобы выдерживать пять-шесть Же при старте? Это лишняя масса...

.