Самодельный принтер для паяльной пасты

Для производства печатных плат "современным" способом нужен не только расстановщик, про который я регулярно пишу, но и другое оборудование. Перед тем как поставить плату в расстановщик - нужно нанести на нее паяльную пасту через трафарет. Казалось бы простая задача, но, как всегда - просто было на бумаге.

Технологию паяльной пасты можно использовать и без расстановщика - достаточно расставлять детали вручную. Она сильно упрощает и ускоряет пайку плат, по сравнению с пайкой платы паяльником, а результат получается существенно качественнее. Изначально для нанесения пасты я пользовался пленочными трафаретами. Они не очень долговечные, но для небольших серий - самое то. Крепеж трафарета был кустарнейшим - с помощью двойного скотча. Плата позиционировалась на фанерке с помощью других плат(другие платы использовались исключительно, потому что их высота была ровно такой же как и у платы на которую наносится паста).

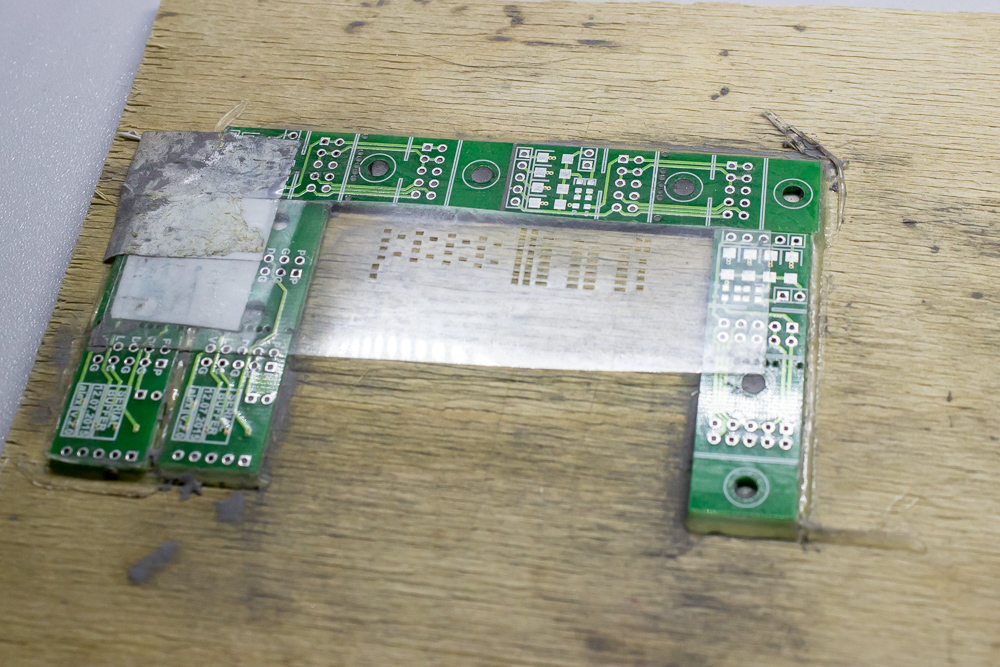

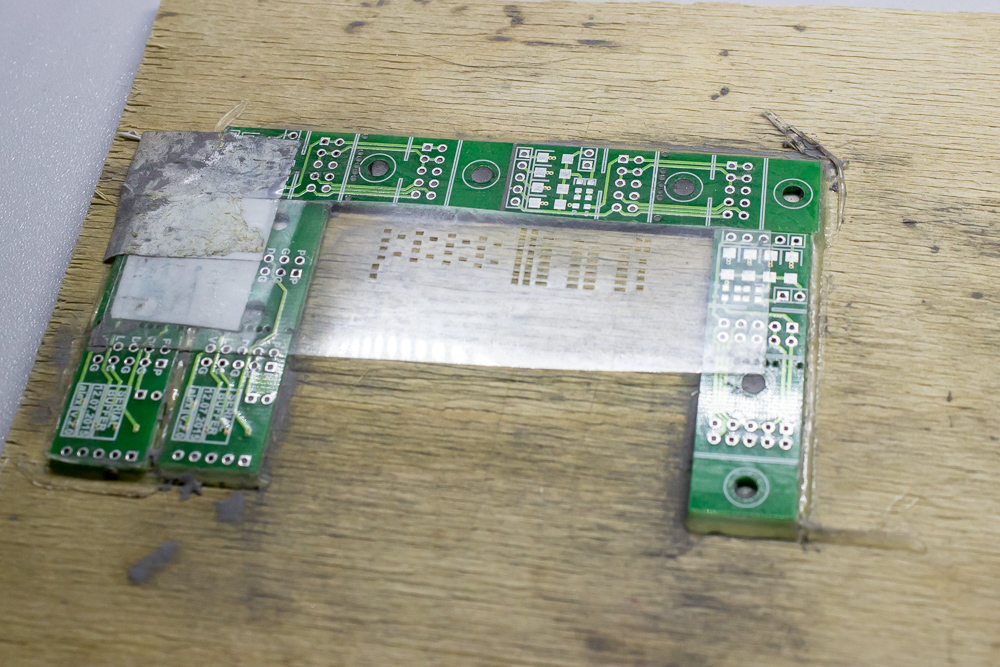

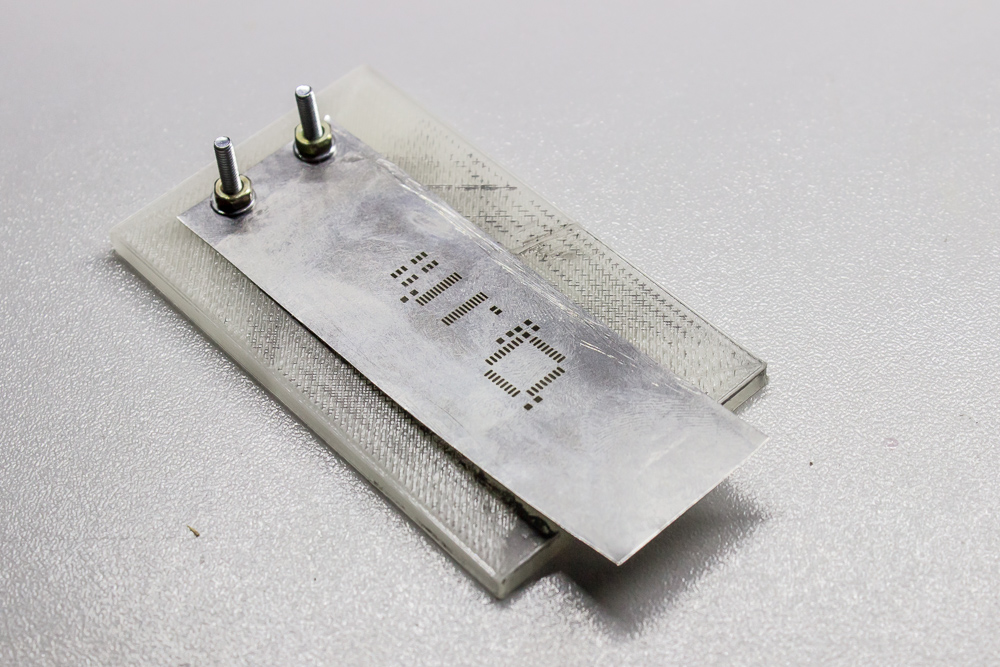

Позже китайцы стали делать достаточно дешевые стальные трафареты (такие используются в промышленности). А также у меня появился 3D принтер. Я решил несколько улучшить процесс нанесения паяльной пасты - стал печатать пластины из пластика, с углублением под печатную плату, точного размера, чтобы плата вставала без люфта (та еще морока подобрать размер - простой 3D принтер - не самая точная вещь). В трафарете заранее закладывались отверстия, так что он прикручивался винтами.

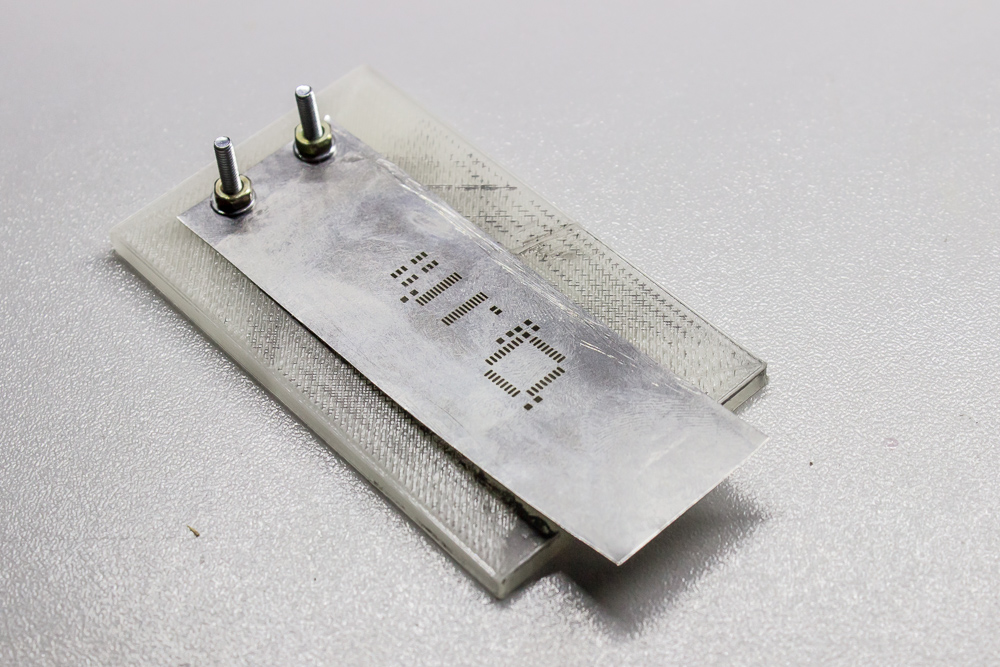

Но у этого способа выявился серьезный недостаток. При резке большого трафарета на маленькие сталь неизбежно деформируется, выгибается и начинает работать как мембрана. В результате, трафарет не очень плотно прилегает к печатной плате. Самое плохое, что в момент нанесения трафарет может приподняться на доли миллиметра в том месте где паста уже нанесена, а потом опуститься. Это приводит к сильному размазыванию пасты. Это очень критично в тех местах, где рядом много отверстий - например на ножках микросхемы. Вместо аккуратных полосочек пасты получается одна размазня. Как результат - при последующей пайке паста оплавляется не только под ножками, но и между ними, что приводит к залипаниям между ножками.

В промышленности пасту наносят на платы с помощью так называемых принтеров. Один из самых простых вариантов - на фото:

В нем нет никакой электроники, как можно было бы подумать из названия. По сути это основание и рамка на петлях. В рамку вставляется и натягивается трафарет, а на основание ставятся платы. Звучит просто, но на самом деле это довольно сложное устройство. В первую очередь из-за наличия множества регулировок, из-за высокой жесткости и точности изготовления. В результате, даже постые устройства типа того что на фото могут стоить десятки тысяч рублей.

Разумеется в "большой" промышленности никто вручную пасту на платы не наносит - там используются автоматизированные установки.

Покупать готовый принтер было бы несколько накладно, кроме того мне его банально некуда ставить. И тут на днях мне пришла в голову идея - если у меня есть 3D принтер, то почему бы с его помощью не сделать принтер для паяльной пасты?

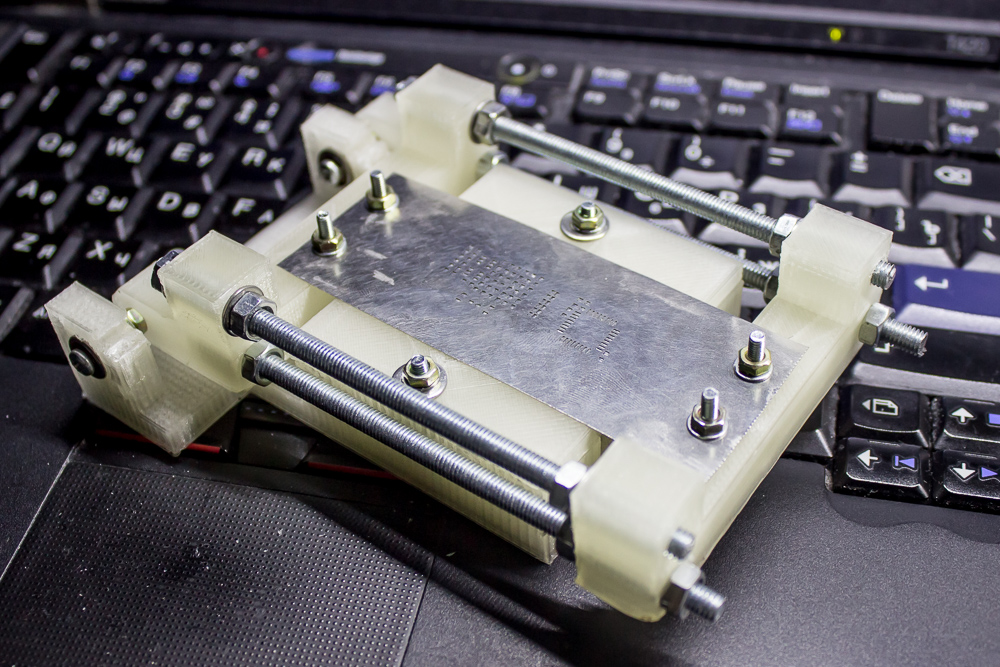

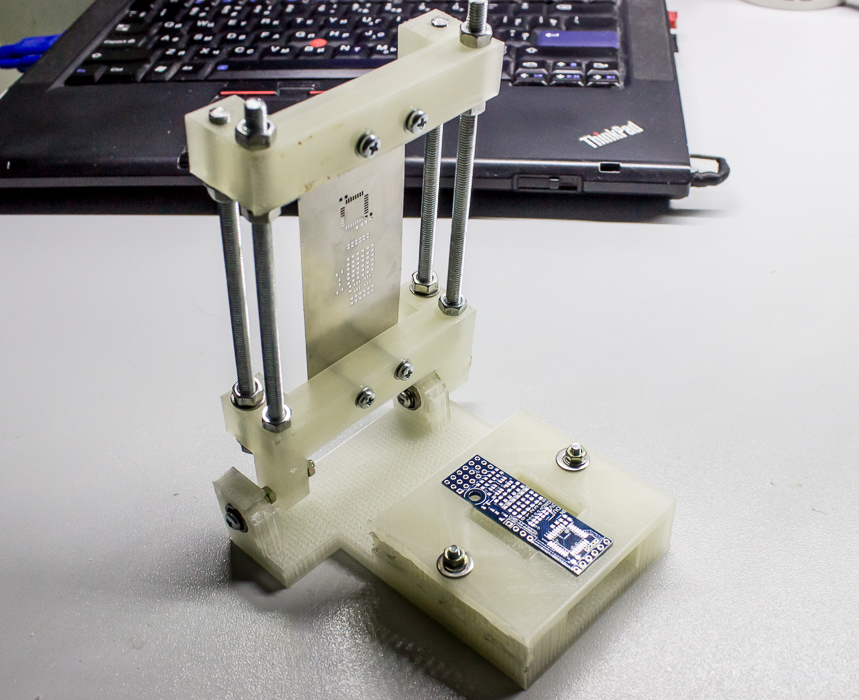

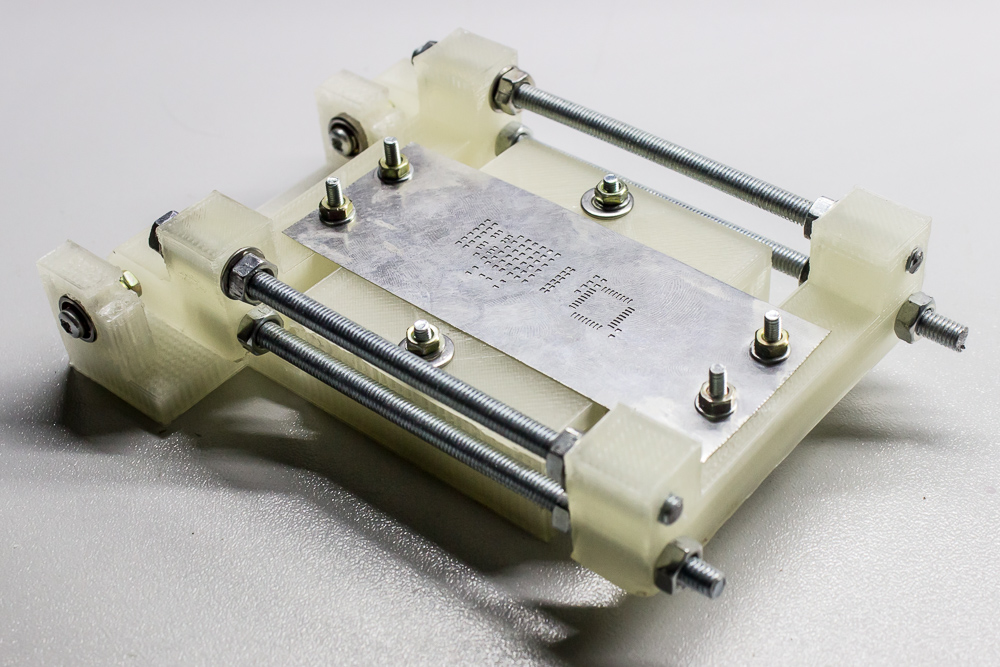

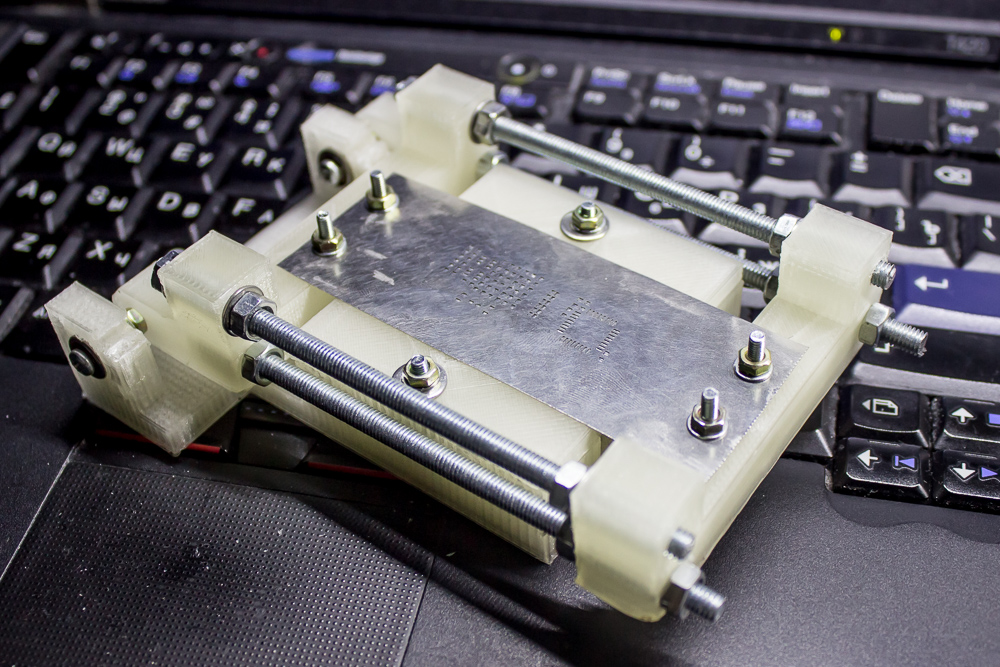

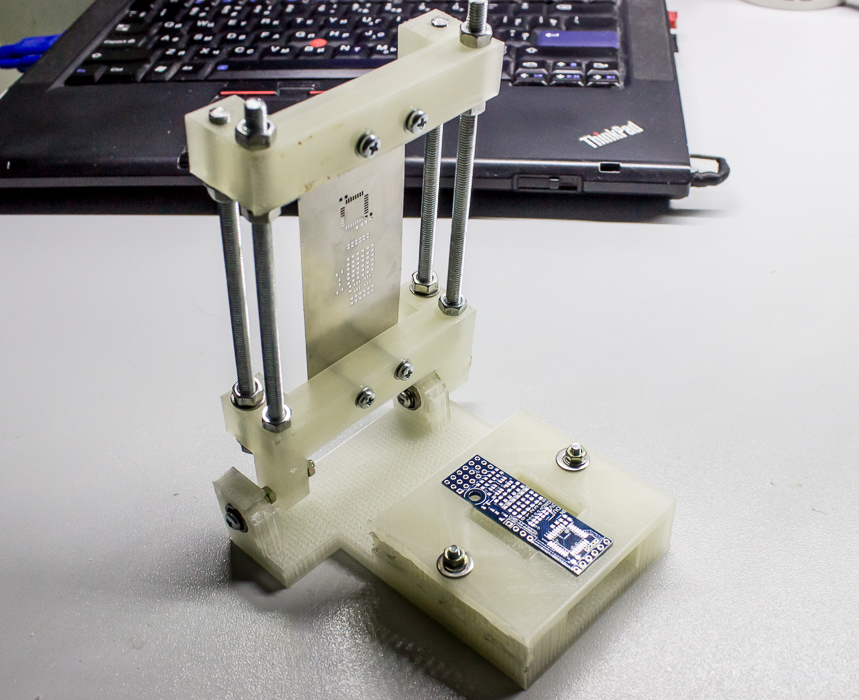

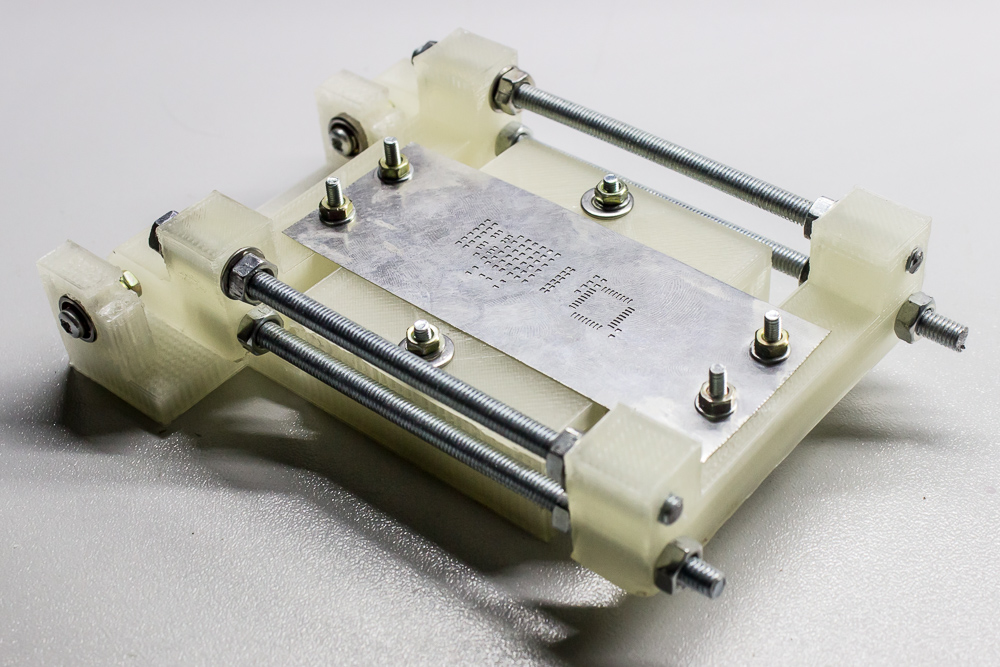

Сказано - сделано. Первая версия оказалась не очень удачной, но позволила отловить большинство косяков. А вот вторая оказалась уже куда удачнее:

натяжение трафарета производится с помощью гаек на шпильках. Они же в небольших пределах позволяют менять угол его наклона в конструкции, что позволяет регулировать неточности высоты. Плата как и раньше кладется в специально приготовленное точно по размеру место, которое сделано подвижным, с люфтом в несколько миллиметров. После подгонки по X/Y две гайки затягиваются и плата уже никуда не двигается.

Боевые тесты еще впереди, но уже сейчас в конструкции чувствуется достаточная для моих целей точность и жесткость. Ничего не люфтит, не шатается, не выгибается. не отходит. Трафарет натянут как струна и всегда точно совпадает с платой.

Такие дела :)

Технологию паяльной пасты можно использовать и без расстановщика - достаточно расставлять детали вручную. Она сильно упрощает и ускоряет пайку плат, по сравнению с пайкой платы паяльником, а результат получается существенно качественнее. Изначально для нанесения пасты я пользовался пленочными трафаретами. Они не очень долговечные, но для небольших серий - самое то. Крепеж трафарета был кустарнейшим - с помощью двойного скотча. Плата позиционировалась на фанерке с помощью других плат(другие платы использовались исключительно, потому что их высота была ровно такой же как и у платы на которую наносится паста).

Позже китайцы стали делать достаточно дешевые стальные трафареты (такие используются в промышленности). А также у меня появился 3D принтер. Я решил несколько улучшить процесс нанесения паяльной пасты - стал печатать пластины из пластика, с углублением под печатную плату, точного размера, чтобы плата вставала без люфта (та еще морока подобрать размер - простой 3D принтер - не самая точная вещь). В трафарете заранее закладывались отверстия, так что он прикручивался винтами.

Но у этого способа выявился серьезный недостаток. При резке большого трафарета на маленькие сталь неизбежно деформируется, выгибается и начинает работать как мембрана. В результате, трафарет не очень плотно прилегает к печатной плате. Самое плохое, что в момент нанесения трафарет может приподняться на доли миллиметра в том месте где паста уже нанесена, а потом опуститься. Это приводит к сильному размазыванию пасты. Это очень критично в тех местах, где рядом много отверстий - например на ножках микросхемы. Вместо аккуратных полосочек пасты получается одна размазня. Как результат - при последующей пайке паста оплавляется не только под ножками, но и между ними, что приводит к залипаниям между ножками.

В промышленности пасту наносят на платы с помощью так называемых принтеров. Один из самых простых вариантов - на фото:

В нем нет никакой электроники, как можно было бы подумать из названия. По сути это основание и рамка на петлях. В рамку вставляется и натягивается трафарет, а на основание ставятся платы. Звучит просто, но на самом деле это довольно сложное устройство. В первую очередь из-за наличия множества регулировок, из-за высокой жесткости и точности изготовления. В результате, даже постые устройства типа того что на фото могут стоить десятки тысяч рублей.

Разумеется в "большой" промышленности никто вручную пасту на платы не наносит - там используются автоматизированные установки.

Покупать готовый принтер было бы несколько накладно, кроме того мне его банально некуда ставить. И тут на днях мне пришла в голову идея - если у меня есть 3D принтер, то почему бы с его помощью не сделать принтер для паяльной пасты?

Сказано - сделано. Первая версия оказалась не очень удачной, но позволила отловить большинство косяков. А вот вторая оказалась уже куда удачнее:

натяжение трафарета производится с помощью гаек на шпильках. Они же в небольших пределах позволяют менять угол его наклона в конструкции, что позволяет регулировать неточности высоты. Плата как и раньше кладется в специально приготовленное точно по размеру место, которое сделано подвижным, с люфтом в несколько миллиметров. После подгонки по X/Y две гайки затягиваются и плата уже никуда не двигается.

Боевые тесты еще впереди, но уже сейчас в конструкции чувствуется достаточная для моих целей точность и жесткость. Ничего не люфтит, не шатается, не выгибается. не отходит. Трафарет натянут как струна и всегда точно совпадает с платой.

Такие дела :)