Обзор 3D-принтера PrintBox3D One: разработано и изготовлено в России (ч.2)

Подготовка к работе

Все процедуры очень подробно и с иллюстрациями описаны в руководстве, которое поставляется в электронном виде вместе с программным обеспечением, а по загрузке пластика есть даже видеоинструкция. Поэтому долго останавливаться на этом не будем, упомянем лишь, что принтер поставляется готовым к работе, надо лишь проделать минимальный набор несложных действий:

- прикрутить ножки, собрать подставку для катушки с нитью,

- подключить принтер к сети 220 В и к USB-порту компьютера,

- установить драйвер и другое программное обеспечение с комплектного носителя,

- проверить калибровку платформы и загрузить нить.

Эти операции занимают максимум полчаса (если, конечно, предварительно ознакомиться с инструкциями), после чего можно начинать печатать.

В качестве управляющей программы предлагается Repetier-Host версии 0.90C. Это открытое ПО, которое может работать на компьютерах с MS Windows, Mac OS X, Linux. Работа с Repetier-Host также подробно описана в инструкции, есть и видеоурок. Но, конечно, пользователь может использовать и другие подобные программы, если имеет опыт работы с ними и считает их более подходящими.

Программа Repetier-Host русифицирована (правда, не идеально: например, по окончании печати появляется сообщение «Заданее завершено»; есть и другие недочеты, однако это не упрек в адрес разработчиков принтера: русификация проводилась не ими).

При работе из MS Windows есть важный момент: имя текущего пользователя системы должно быть задано латиницей. Если это не так, нужно заранее создать такого пользователя, чтобы не пришлось переустанавливать программу.

Но Repetier-Host - это лишь управляющая программа, а в качестве задания на печать принтеру нужна программа на языке G-code. Большинство же моделей бывают представлены в виде файлов формата STL, который сначала следует преобразовать в G-code программой-слайсером. В качестве слайсеров в данном случае предлагаются Slic3r и Skeinforge, причем в инструкции подробно рассмотрены основные настройки только для Slic3r.

Для работы с принтером производитель рекомендует компьютер, имеющий процессор с тактовой частотой от 2 ГГц (желательно Intel Core i7) и не менее 4 ГБ ОЗУ, соответственно ОС должна быть 64-битной. Но это именно рекомендуемые требования, у нас принтер вполне нормально работал с ноутбуком, процессор в котором отнюдь не i7, а операционная система 32-разрядная, соответственно оперативная память всего 3 ГБ. Конечно, работа слайсера при создании G-кода для сложной модели порой занимала десятки минут, но это было, пожалуй, единственным неудобством. Правда, сложность модели - понятие относительное: наверняка есть образцы, генерация кода для которых на нашем компьютере заняла бы несколько часов, что уже вряд ли можно назвать приемлемым.

Обслуживание

Из процедур обслуживания, помимо регулярной очистки принтера, предусмотрена только периодическая смазка направляющих. В инструкции говорится только о вертикальных направляющих платформы, и даже дан признак необходимости смазки - когда платформа после выключения питания перестает опускаться вниз под действием собственного веса. Но, конечно, желательно смазывать и горизонтальные направляющие.

Для этого нужно использовать специальную смазку, которую производитель поставляет расфасованной по 20 мл. Использовать жидкие масла или распространенные смазки вроде литола не следует. Наверно, имело бы смысл добавить в комплект принтера хоть одну упаковку смазки: мы печатали отнюдь не сутками напролет, однако упомянутый признак начал появляться.

Мы уже говорили в обзоре конструкций FDM-принтеров, что сопла являются расходным материалом. Помимо них, наверняка со временем потребуется замена вентиляторов, но это произойдет скорее поздно, чем рано. А вот что придется делать регулярно, так это заменять пленку, покрывающую рабочую поверхность платформы для обеспечения нормальной адгезии пластика. Для этого нужно не просто снять изношенную пленку, но еще и очистить поверхность платформы от остатков клея, для чего потребуются салфетки и растворитель - например, ацетон.

Новую пленку можно будет наклеить лишь после того, как алюминиевая поверхность станет совершенно чистой. Чтобы полностью оттереть клей, надо потрудиться и потратить немало салфеток и ацетона; можете себе представить запах, который будет в помещении… Кроме того, поверхность пленки желательно периодически очищать и обезжиривать все тем же ацетоном, поэтому работать нужно в хорошо проветриваемом помещении.

Печать

Конечно, первое, что делает счастливый обладатель свежекупленного или только что собранного из DIY-комплекта принтера - скачивает из интернета все приглянувшееся, благо разных моделей можно найти неисчислимое множество, и начинает печатать. И сразу же выясняет, что 3D-печать - это совсем не привычные лазерные-струйные-матричные 2D-принтеры, на которые достаточно отправить файл из текстового редактора или графического приложения, чтобы получить вполне приличный отпечаток, а необходимость в каких-либо настройках, осуществляемых средствами драйвера, либо минимальна, либо давно привычна и понятна. Между нами: нас тоже не миновала чаша сия…

Поэтому начинать лучше с простых образцов, позволяющих набраться хотя бы минимального опыта и понять, что может ваш принтер и какие настройки нужно задавать, чтобы получить результат, близкий к желаемому, а не испортить очередные несколько метров пластиковой нити.

Эти образцы можно сделать в каком-либо 3D-редакторе, а можно найти готовые, благо есть немало ресурсов, на которых для свободного скачивания размещены модели, созданные более-менее опытными людьми; по этому пути для начала пошли и мы. Благодарим авторов использованных моделей и приносим извинения за то, что не можем указать их имена, поскольку на подобных сайтах указываются только ники тех, кто разместил файл того или иного образца.

Признаемся честно: опыта работы с 3D-принтерами у нас пока немного. Соответственно какая-либо логичная и обоснованная методика тестирования появится лишь со временем, а сейчас мы только нащупываем возможные направления.

Пока понятно одно: делать замеры максимальной скорости печати (параметра, столь важного для «бумажных» принтеров) для 3D-принтеров бессмысленно. Это объясняется целым рядом причин, главная из которых - несоизмеримо бо́льшая зависимость качества печати от скорости, чем у лазерных или струйных 2D-принтеров; вряд ли кого-то устроит корявая модель, даже если она напечатана очень быстро.

Непременно нужно отметить: наверняка многое из того, что у нас получилось не совсем удачно или даже совсем неудачно, нельзя однозначно относить к минусам принтера. Еще раз повторим: в 3D-печати очень и очень многое зависит от правильного выбора режимов, включая скорость и охлаждение. А опыта в таких вопросах у нас пока мало - он приходит лишь со временем, в процессе постоянной работы; поэтому вполне вероятны и наши ошибки, как мелкие, так и более серьезные, поэтому мы пока не можем делать однозначных выводов в отношении возможностей принтера по изготовлению сложных моделей.

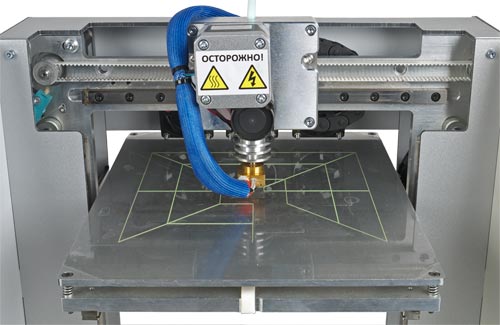

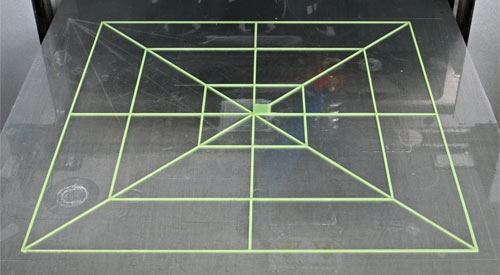

Первая модель позволит проверить юстировку рабочего стола и адгезию пластика: это своеобразная плоская «паутинка». Размер подбираем так, чтобы она занимала возможно большую часть рабочей площади платформы, а печать проводим как из ABS, так и из PLA.

Принтер с задачей справился достойно: нить ложится ровно, для обоих типов пластика держится на поверхности хорошо.

Затем проверим печать нависающих элементов без поддержек: сделаем воронку, которую используют для заливки жидкостей в емкости с узким горлышком. Печать начинается с широкой части, на фото полученный образец повернут более чем на 90 градусов по вертикали относительно расположения на рабочем столе.

Этот образец получился вполне «готовым к употреблению».

Совсем сложный тест того же плана - мосты, то есть П-образные модели с горизонтальными элементами, опирающимися на платформу вертикальными ножками, имеющимися на концах. Задаем печать сразу нескольких таких моделей с разной длиной горизонтальных частей и оцениваем провисание.

Получилось откровенно «не очень» даже на самом коротком образце, у которого длина горизонтальной части 20 мм. Мы пробовали и ABS, и PLA, меняли разные параметры, однако в той или иной степени провисание наблюдалось всегда. Нельзя, конечно, исключить нашу недостаточную компетентность, но вполне вероятно, что без поддерживающих структур подобную модель невозможно напечатать идеально. На фото не лучший и не худший образец из полученных нами, а наиболее характерный:

На виде снизу хорошо заметны провисания нитей пластика

Такой вывод подтверждается следующей моделью - задней крышкой смартфона Jolla. Производитель этого гаджета предлагает покупателям скачать готовый STL-файл, чтобы самостоятельно печатать сменные крышки разных цветов и из разных материалов. Образец содержит несколько элементов очень малого размера вроде выступов шириной в полмиллиметра, которыми крышка фиксируется на корпусе аппарата, но главное: переход от плоской части крышки к боковым стенкам не прямоугольный, а имеет скругление на коротких торцах и скос на длинных, т.е. вновь получаются нависающие кромки.

Хотя модель невелика по размеру, печать с повышенным качеством занимала очень много времени. От ABS пришлось сразу отказаться из-за заметной термоусадки: хотя Repetier-Host позволяет масштабировать модель, но точно подбирать коэффициент увеличения «методом последовательных приближений» (то есть проб и ошибок) очень уж долго. Но даже с PLA нависающие структуры без поддержек напечатать так и не удалось; признаемся честно: мы обратились к опытному специалисту, и лишь с его помощью удалось справиться с этой проблемой.

Печать заняла более 5 часов. Поскольку скосы на модели небольшие по ширине, да и угол наклона невелик, поддержки получились крохотными, и от них пришлось избавляться очень аккуратно, чтобы не повредить саму модель, что тоже отняло немало времени. Чтобы обеспечить товарный вид, надо было бы еще и отшлифовать внешние поверхности крышки, но мы этого делать не стали, чтобы показать на фото места расположения поддержек - присмотритесь: они хорошо заметны по периметру зеленой крышки (белая - это «родная»).

На следующем фото показаны внутренние стороны крышек, где видны те самые мелкие элементы: выступы, зацепы и т.д. Как видите, внутренний рельеф напечатанной нами крышки очень точно повторяет оригинал.

Прочие наблюдения

Есть и другие наблюдения, сделанные нами во время печати разных образцов.

Производитель заявляет об уникальности использованной в PrintBox3D системы подачи нити, исключающей застревания или неподачи. В отношении уникальности ничего сказать не можем, а вот застреваний, неподач или обрывов нити мы действительно не наблюдали ни разу, хотя печатали на принтере много, в том числе и когда пластик подавался с катушки, которая лежала на столе, а не свободно вращалась на оси подставки, что порой вызывало перехлесты нити.

Правда, один случай застревания нам все же удалось увидеть, но не на нашем принтере, а на другом, только что приехавшем с выставки, где он два дня трудился «в поте лица». То ли в условиях выставочного стенда вместе с нитью затянуло какую-то соринку, то ли с принтером обошлись слишком грубо при погрузке и перевозке вместе с прочим выставочным скарбом, но пластик застрял. Однако конструкция экструдера, описанная нами выше, позволила разобрать его и справиться с проблемой за пару минут, причем подобная манипуляция доступна пользователю и не приведет к снятию принтера с гарантии.

Общий вес принтера получился довольно внушительным, однако в этом есть положительный момент. При печати с высокой скоростью повторяющихся элементов типа зубцов небольшого размера на шестерне быстрые перемещения головки и платформы вполне способны раскачать более легкий принтер с менее жесткой конструкцией, а PrintBox3D лишь издает рычащий звук, но при этом стои́т, как вкопанный.

При печати крышки для смартфона мы убедились: если нужно обеспечить максимально гладкую поверхность в основании модели, т.е. в месте ее примыкания к платформе, то пленка не должна иметь ни малейших повреждений, с нее необходимо убрать даже мельчайшие соринки, иначе все дефекты и мусор отобразятся на вашем образце.

Три вентилятора охлаждения модели при работе на полной скорости дают ощутимый поток воздуха, который чувствуется даже на расстоянии метра. Это не упрек, а повод к размышлению при выборе места расположения аппарата: сидеть напротив него не всем и не всегда понравится.

Есть замечание в отношении ПО. В Repetier-Host есть кнопки, позволяющие управлять положением печатающей головки и рабочего стола - переводить в «домашнюю» позицию или перемещать шагами с разной дискретностью. Так вот: всегда и однозначно отрабатывается только перевод в home position по любой оси, а на команды шаговых перемещений реакция есть не всегда. В инструкции описаны меры по предотвращению таких проблем, но и они порой не срабатывают. Конечно, это не связано с самим Repetier-Host - у других моделей принтеров подобного мы не наблюдали. Вероятнее всего, причина в драйвере или прошивке PrintBox3D; надеемся, что разработчики примут надлежащие меры (если, конечно, замеченное нами не относится к конкретному экземпляру принтера).

Измерения

Несколько измерений мы все же сделали.

Нагрев экструдера с комнатной температуры 24 °C до рабочего значения для ABS в 260 °C занял 1:40 мин. Контроль температуры велся по индикации, имеющейся в Repetier-Host, поскольку термодатчик в hot-end измеряет температуру внутри, в зоне плавления пластика, куда доступа извне нет. Поэтому мы можем лишь отметить, что датчик слегка завышает начальные показания: до начала нагрева он показывал 28 °C, т.е. на 4 градуса выше температуры в помещении.

Нагрев рабочего стола до 100 °C занял 2:25 мин, опять же по показаниям в Repetier-Host. Но термодатчик платформы закреплен снизу на нагревателе, поэтому мы контролировали состояние рабочей (верхней) поверхности с помощью ИК-пирометра. Его показания не превысили 91-92 градуса даже через 10 минут. Чтобы исключить возможную ошибку, связанную с отражающей способностью поверхности, мы сделали контрольный замер контактным термометром, а заодно проделали простейший эксперимент: капнули водой. Термометр подтвердил показания пирометра - правда, его быстродействие гораздо меньше: ждать установления показаний пришлось больше минуты, и за это время капля не только не вскипела, но даже не проявила склонности к быстрому высыханию, т.е. температура явно не дотягивала до 100 °C. Наш пирометр стал показывать температуру выше 100 градусов лишь через 5-6 минут после того, как мы увеличили температуру стола по показаниям в Repetier-Host до уровня 114-116 °C, при этом нанесенная капля воды очень быстро испарялась.

Этот результат не следует относить к минусам принтера: нельзя ожидать от термисторов, используемых в подобных принтерах, точности лабораторных измерителей. Надо лишь учитывать имеющуюся погрешность при задании температурного режима.

Заметим, что в начальном состоянии, когда платформа имела комнатную температуру, датчик показывал правильное значение 24 °C, а по мере нагрева разница в показаниях датчика и пирометра увеличивалась. Поэтому следует говорить прежде всего о мультипликативной составляющей погрешности, выражаемой не абсолютными цифрами (градусами), а процентами. По нашей оценке, погрешность замера температуры датчиком платформы находится на уровне 10%. Но, конечно, надо не забывать делать выдержку в 5-10 минут для полного прогрева платформы.

С этим связан и другой параметр, уже напрямую зависящий от конструкции платформы и важный для печати: равномерность нагрева в пределах рабочей области. В нашем экземпляре PrintBox3D One разница между наиболее и наименее нагретыми точками в широком диапазоне задаваемых температур не превышала 5-6 градусов. Много это или мало, мы выясним при тестировании других принтеров, а пока вспомним: рекомендуемые температуры рабочего стола для разных типов пластика указывают в виде диапазона, значения в котором отличаются минимум на 10 градусов, а зачастую и вовсе на 20-30. Поэтому вряд ли разброс значений, замеченный нами в данном случае, является криминальным.

Следующий эксперимент: а как поведет себя платформа, обдуваемая воздухом от штатных вентиляторов? Включаем их на полную скорость и контролируем температуру в области, подвергающейся наиболее интенсивному охлаждению. Естественно, штатный датчик особых изменений не покажет - он отделен от поверхности не только 4-миллиметровым слоем алюминия, но еще и самим нагревателем, поэтому замеры делаем пирометром: через пять минут температура упала на 8-9 градусов, затем стабилизировалась. Таким образом, при интенсивном обдуве надо задавать немного более сильный нагрев платформы.

Наконец, мы проверили максимально достижимую температуру рабочей поверхности платформы: задали предельное значение, упомянутое в документации - 150 °C, и стали ждать, контролируя состояние пирометром. Цифры в Repetier-Host довольно быстро отразили достижение заданного значения, но по показаниям пирометра даже через 20 минут температура самой горячей точки поверхности не превысила 134-135 °C, причем даже после задания в управляющей программе значений, превышающих 150 °C. Что же, этого более чем достаточно для работы с любым из используемых в настоящее время пластиков (даже с учетом уменьшения температуры при работе вентиляторов), хотя и несколько меньше, чем заявлено.

Измерение шума

Замеры производятся при расположении микрофона на уровне головы сидящего человека и на расстоянии одного метра от принтера.

Фоновый уровень шума 30-31 дБА - тихое офисное помещение, из техники работают только 3D-принтер и тестовый ноутбук, освещение (люминесцентные лампы) и кондиционер отключены.

Замеры делались для следующих режимов:

- режим простоя, работают вентиляторы блока питания и экструдера,

- к перечисленному в A добавляем включенные на 100% скорости вентиляторы охлаждения модели,

- печать со средней скоростью, вентиляторы охлаждения модели выключены,

- печать со средней скоростью, вентиляторы охлаждения модели включены на 100% скорости,

- печать с повышенной на 35% скоростью, вентиляторы охлаждения модели включены на 100% скорости,

- пиковые значения при быстрых перемещениях головки и платформы.

Поскольку шум неравномерный, в таблице приведены максимальные значения для перечисленных режимов.

В помещении

A

B

C

D

E

F

Шум, дБА

30-31

47,5-48

48-48,5

49-50

50-51

51-52,5

53,5-54

Как видите, в сравнении с 2D-принтерами 3D-аппарат выглядит довольно шумным. Причем основной вклад дают вентиляторы блока питания и экструдера, работающие в том числе в режиме простоя, а запуск печати на их фоне особой шумности не добавляет.

Упоминавшееся выше появление в шуме НЧ-составляющей в виде «рычания» при печати с высокой скоростью повторяющихся элементов типа зубцов небольшого размера на шестерне субъективно выделяется на общем фоне, однако общий уровень шума при этом не выходит за указанные рамки.

Подводим итоги

Поскольку это наш первый обзор конкретной модели 3D-принтера, мы не будем делать каких-либо обязывающих выводов относительно того, насколько PrintBox3D One хорош или плох. Наш пока что скромный опыт позволяет лишь отметить, что аппарат все же скорее хорош, и это косвенно подтверждается следующим наблюдением: мы побывали в лаборатории фирмы, занимающейся изготовлением 3D-моделей из пластика на заказ; основным средством производства там как раз является немалое количество «принтбоксов». Мы заметили несколько других узнаваемых моделей серийно выпускаемых принтеров, но они явно не участвуют в работе, поскольку стоят на верхних полках.

По мнению сотрудников этой фирмы, Printbox3D действительно очень надежен и неприхотлив, не требует регулярных трудоемких юстировок. Объем необходимого обслуживания даже при постоянной эксплуатации в течение многих месяцев не превышает указанного в инструкции: замена пленки на платформе - по мере износа или повреждений, сопел - по мере загрязнения нагаром, а также периодическая смазка. Плюс, конечно, поддержание чистоты.

Для тех, кого всерьез заинтересовал принтер PrintBox3D One, напомним приглашение на курсы 3D-печати: обучение там производится именно на этих принтерах. Под руководством опытных специалистов вы сможете получить практический опыт работы с этим аппаратом и составить собственное мнение о его возможностях. Один из этих спецов, Андрей Мелентьев, как раз и помог нам с печатью крышки для смартфона Jolla, за что выражаем ему нашу признательность.

Не можем не поблагодарить и сотрудника фирмы-производителя Андрея Борисова за помощь в освоении принтера.

А в заключение поделимся приятным известием. В ближайшее время в продажу поступит более доступная по цене версия принтера - модель PrintBox3D 120, которая будет меньше по размерам: рабочее поле в ней ограничено областью 120×120 мм. В ней будут сочетаться наиболее удачные решения, опробованные в старшей модели, с новым малогабаритным экструдером и иной координатной системой. Конечно, максимально возможные размеры моделей будут заметно меньше, чем в рассмотренном нами принтере, зато цена ориентировочно составит 59 тысяч рублей. Надеемся, что мы сможем познакомить читателей с новинкой.

Принтер предоставлен производителем - компанией RGT

Источник