Обзор 3D-принтера PrintBox3D One: разработано и изготовлено в России (ч.1)

Разобравшись с особенностями конструкции и усвоив термины, переходим к конкретным моделям.

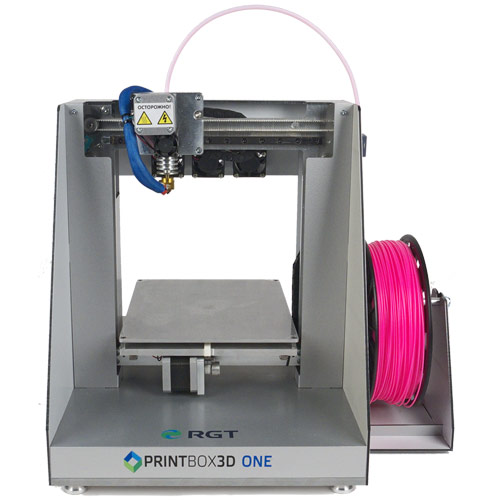

Если пройтись по сайтам российских фирм, торгующих аппаратами для 3D-печати, в очень многих можно найти 3D-принтер PrintBox3D One, основанный на технологии FDM (Fused Deposition Modeling). При этом нельзя сказать, что он относится к самым дешевым: его цена - а она одинакова везде, куда мы заглядывали - составляет 99 тысяч рублей; можно найти принтеры того же класса и вдвое дешевле, и вдвое (а то и впятеро) дороже.

Главное: это продукт российской разработки и российского изготовления. Конечно, отдельные компоненты, прежде всего электронные, зарубежного происхождения, а для управления используется открытое программное обеспечение, используемое 3D-принтерами, в основе которых лежат прототипы RepRap. Но это надо относить к последствиям глобализации, ничего зазорного в подобном факте нет.

По заверениям производителя - компании RGT, для создания узлов и блоков PrintBox3D One использованы собственные разработки команды конструкторов, имеющих опыт в создании станков с числовым программным управлением (ЧПУ). К тому же детали для принтеров изготавливаются на собственной производственной базе с использованием высокоточного оборудования, а не закупаются или заказываются в Китае, как это часто бывает.

Параметры и комплектация

Как водится, начнем с заявленных производителем характеристик:

Параметр

Значение

Точность позиционирования (X|Y|Z)

0,05 мм

Минимальная толщина слоя печати

0,05 мм

Размер рабочего поля печати

185×160×150 мм

(поясним: 150 мм - это предельная высота)

Максимальная скорость перемещения печатающей головки

150 мм/сек

Сопла для печати

0,15 / 0,30 мм

Максимальная скорость печати

30 см³/час

Материалы для печати

Пластик PLA, ABS, PVA и др.

Потребляемая мощность

180-500 Вт

Размер принтера

320×360×390 мм

Вес принтера (нетто)

10,5 кг

Это то, что значится на сайте изготовителя, причем сразу заметим: если сравнить с заявленными параметрами некоторых других принтеров, то ничего рекордного мы не обнаружим - например, точность позиционирования 0,05 мм по любой оси, а не 2-3 микрометра по Z и 10-11 по X, Y. Конечно, на этом основании можно сходу записать PrintBox3D в «середнячки», но все же лучше прикинуть: даже если какой-то принтер действительно позволяет позиционировать по вертикали с точностью до нескольких микрометров, то какая от этого будет практическая польза с учетом того, что минимальная толщина слоя в десятки раз больше?

Относительно реально поставляемых образцов тоже кое-что надо дополнить.

Первое и самое приятное - максимально достижимая рабочая температура составляет 300 °C (рекомендуемый диапазон 190-260 °C), а поверхность рабочего стола может нагреваться до 150 °C (рекомендуется 60-120 °C). В обзоре технологий 3D-печати мы давали перечень материалов, используемых в FDM-принтерах, и приводили нужные для работы с ними температуры; вы можете убедиться, что данный аппарат позволяет работать с любым из перечисленных.

Второе, тоже немаловажное: в комплекте есть сменные сопла для печати с диаметром отверстий 0,2 (в инструкции упомянуто 0,15), две штуки по 0,3 (одно установлено и второе в ЗИПе) и 0,5 мм. Уточним, что печатающая головка у PrintBox3D One одна.

Далее: принтер работает с нитью диаметром 1,75 мм, что надо учитывать при покупке расходных материалов.

Наконец, сервисное обслуживание производится на территории России, причем именно силами производителя; специалисты фирмы готовы оказать консультации владельцам, что также весьма и весьма важно.

Мы пока не касаемся конструктивных особенностей, среди которых тоже немало интересного.

Комплектация довольно богатая, помимо уже упомянутых сопел, в коробке с принтером вы найдете:

- катушку с пластиком (нам достался PLA, 1 кг) и подставку для нее,

- набор инструмента, включающий два шестигранных ключа, пинцет, мастихин (лопаточка для снятия модели) и биту для смены сопла,

- кабели: питания и USB (с ферритовыми кольцами),

- флэшку с ПО и инструкциями (включая несколько видеоуроков),

- фильтр для очистки нити и фторопластовую трубку,

- четыре алюминиевые ножки с фетровыми вставками (их надо прикрутить к основанию корпуса).

Есть еще два листа формата А4, в назначении которых несведущий человек без дополнительных комментариев не разберется. Это самоклеящаяся пленка для рабочего стола, о ней мы расскажем ниже.

Подставка поставляется в разобранном виде, но собрать ее можно за несколько минут. Конструкция простая, но весьма удобная, вместо описания мы приводим фотографию.

Единственный недостаток - в нее можно установить катушки толщиной не более 90-92 мм, вроде той, что идет в комплекте, а у нас была еще одна катушка толщиной 103 мм, которая в подставку попросту не влезала. Мы не можем исключить, что могут быть еще и катушки, которые нельзя будет установить в эту подставку из-за слишком большого диаметра, но такие нам не попадались.

Удобство подставки мы оценили в полной мере: если катушка на подставке практически не требует внимания при печати, то без подставки приходится все время следить за нормальной подачей нити и регулярно «выбирать» образующиеся петли. К тому же подставка позволяет сэкономить место: лежащая на столе катушка занимает гораздо большую площадь.

Конечно, самому сделать подобную подставку не слишком сложно, но это лишние хлопоты.

Имеющийся в комплекте фильтр также крайне прост: пластиковая коробочка с кубиком поролона внутри, имеющая с двух сторон отверстия для нити. Конец нити продеваем в нижнее отверстие, протыкая поролон, и вытаскиваем сверху. Таким образом обеспечивается очистка поверхности нити от разного рода загрязнений; насколько это актуально, нам пока судить трудно, но деталька копеечная, поролон легко заменяется, да и найти кусочек для замены несложно, поэтому наличие подобного фильтра можно только приветствовать.

Еще одна деталь из серии «полезно, но не жизненно важно»: фторопластовая трубка. В нее продевается нить, после чего один край трубки вставляется в выходное отверстие фильтра, второй - во входное отверстие печатающей головки. За счет этого образуется достаточно жесткая петля, благодаря которой нить всегда входит в экструдер под углом, близким к прямому, что в сочетании с приличным радиусом изгиба петли не позволяет нити обломиться в случае каких-то проблем с подачей или неосторожных манипуляций с катушкой. Хотя опыт 3D-печати у нас пока невелик, но мы уже успели единожды столкнуться с подобным при работе с другим принтером, не имеющем такой петли.

Как видите, есть много приятных мелочей, без которых в принципе можно либо обойтись, либо купить или сделать самостоятельно, но их присутствие в комплекте свидетельствует о том, что производитель думает об удобстве владельца принтера, а это в известной степени подтверждает класс изделия.

Нельзя не упомянуть добрым словом и наличие в поставке необходимого программного обеспечения, но главное - очень подробных инструкций на русском языке.

Особенности конструкции

Несущий каркас

Корпуса как такового у принтера нет, есть только каркас с боковыми стенками трапециевидной формы и закрытым коробом небольшой высоты в основании. Какие-либо крышки, закрывающие рабочий объем, отсутствуют, есть только несколько небольших пластин, прикрывающих отдельные механизмы.

Основным материалом при изготовлении PrintBox3D One стал алюминий. Несущая конструкция рамы в виде перевернутой буквы «Т» состоит из двух 8-миллиметровых пластин; горизонтальная (нижняя) сплошная, а в вертикальной сделано большое окно, в котором перемещается рабочий стол.

Боковые стенки и крышки, закрывающие узлы и механизмы, композитные: наружные поверхности из тонких листов алюминия, а между ними более толстый слой пластика, суммарная толщина 3 мм. Прочность при этом, конечно, получается меньше, чем у чисто алюминиевых пластин той же толщины, но ведь это не несущие элементы, они лишь придают конструкции дополнительную жесткость и закрывают доступ к тем блокам, случайное или преднамеренное вмешательство в работу которых со стороны пользователя нужно исключить.

В результате принтер получился прочным даже на вид.

В коробе, образующем нижнюю часть принтера, располагается вся электроника, включая источник питания. Для обеспечения теплового режима предусмотрен вентилятор, расположенный на заднем торце; туда же выведены разъем для кабеля питания, механический выключатель и USB-порт (тип B). Никаких других средств управления и контроля нет: любое «общение» с принтером осуществляется через компьютер.

Хотя экстерьер PrintBox3D One вряд ли можно назвать украшением помещения, он в значительной степени менее утилитарен, чем у многих других моделей, даже не «самосборных», а выпускаемых серийно. Чувствуется, что дизайн все же продумывался, а не формировался по принципу «как получится». Это впечатление усиливается тщательной обработкой всех деталей, его немного портит лишь неаккуратный край оболочки проводов, подходящих к печатающей головке.

Механизмы перемещения

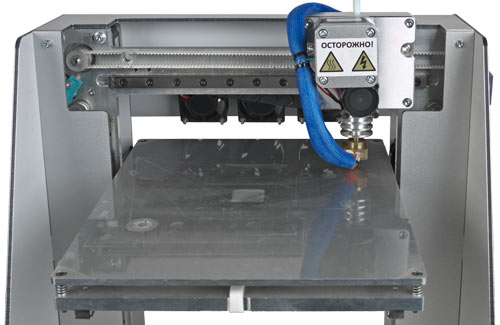

Движущиеся части принтера - печатающая головка и рабочий стол (по двум осям) - перемещаются по линейным направляющим, сделанным из стали. Напомним: такие направляющие способны обеспечить лучшую точность печати, чем цилиндрические.

У печатающей головки направляющая одна (для оси X), а у платформы их четыре, по две для каждой оси перемещения - вертикальной Z и горизонтальной Y. Дополнительную прочность и отсутствие люфтов даже по прошествии времени придает система крепления самих направляющих: каждая из них закреплена не менее чем десятком винтов, установленных через каждые 20 мм.

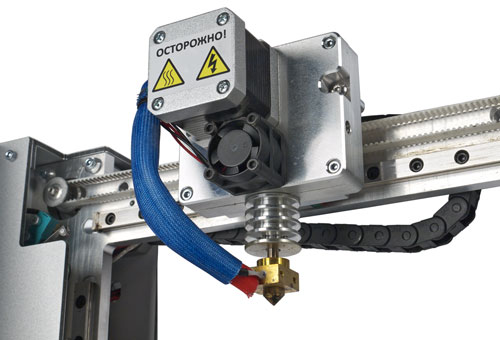

В качестве привода использованы шаговые двигатели 17HS4401N, передача осуществляется зубчатыми ремнями. Концевые датчики механические.

Защита подходящих к движущимся частям пучков проводов сделана из сочлененных пластиковых сегментов, образующих чехол, способный петлеобразно изгибаться в направлении движения данной подвижной части и достаточно жесткий в перпендикулярном направлении.

Дополнительно провода защищены трубками из термостойкого материала.

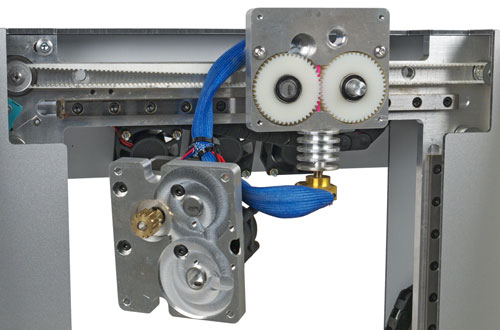

Печатающая головка

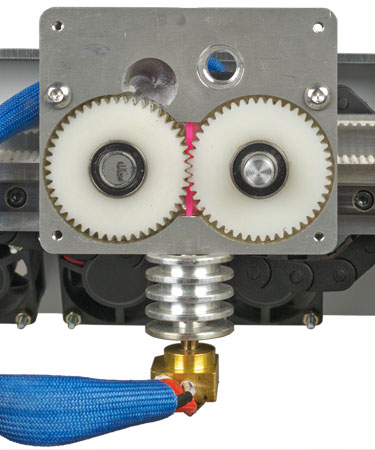

Экструдер имеет алюминиевый корпус, состоящий из двух легко разъединяемых половин: достаточно одним из двух имеющихся в комплекте шестигранных ключей (на 2,5 мм) отвернуть четыре винта, чтобы добраться до системы из двух пластиковых шестеренок, осуществляющих подачу нити и расположенных во фрезерованных пазах.

Шестерни посажены на валы с помощью подшипников и приводятся в действие закрепленным на корпусе экструдера шаговым двигателем того же типа, что и в приводах. Для прохождения нити в зубьях шестеренок сделаны проточки, «обнимающие» нить по периметру. В результате усилие подачи получается очень мощным, позволяющим легко справляться с перехлестом нити на катушке, однако сама нить не деформируется зубьями шестеренок.

Ось ведомой шестерни в свободном состоянии имеет небольшой люфт, который позволяет регулировать усилие прижима. Регулировка осуществляется винтом на правой боковой части экструдера, для чего следует воспользоваться вторым шестигранным ключом (на 3 мм). Определить необходимость в регулировке можно без специальных познаний: если нить не подается - надо усилить прижим, немного завернув винт; если при запуске подачи слышны стуки, то усилие слишком большое, и винт надо чуть-чуть выкрутить.

Хот-энд крепится к экструдеру через цилиндрический алюминиевый радиатор, а для дополнительного охлаждения на корпуса экструдера в месте стыка с радиатором установлены два соосных 25-миллиметровых вентилятора. Почему вентилятор не один - видимо, для надежности: понятно, что вероятность перегрева важного узла при выходе из строя вентилятора выше, если он единственный.

Сопло с резьбовым наконечником заменяется с помощью имеющейся в комплекте стандартной биты, ручку для которой можно быстро напечатать на самом принтере - модель в формате STL есть на флэшке с ПО, только надо либо делать ее из PLA, либо при работе с ABS, имеющем значительную термоусадку, задать увеличение примерно на 1,5%, иначе шестигранный хвостовик биты попросту не влезет в отверстие ручки.

Еще одно замечание: менять сопло надо в нагретом состоянии. Использование биты сводит опасность ожога к минимуму - если, конечно, соблюдать осторожность и не хватать пальцами только что извлеченное сопло. И, конечно, закручивать эту деталь при установке нужно без чрезмерных усилий.

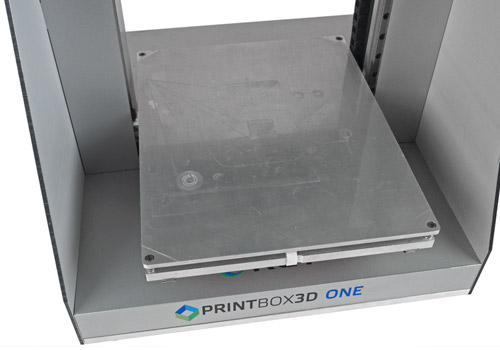

Рабочий стол

Платформа состоит из двух алюминиевых пластин: 8-миллиметровой нижней и 4-миллиметровой верхней, на которой и будет располагаться модель при печати. Верхняя пластина сплошная, а в нижней для облегчения веса конструкции фрезеровано большое фигурное отверстие. Размеры обеих пластин 245×200 мм, но вся площадь верхней пластины для размещения модели не используется: как было сказано выше, в горизонтальной плоскости максимальные размеры печати 185×160 мм.

Пластины соединяются подпружиненными винтами, имеющими шлиц под 3-миллиметровый шестигранный ключ. Винты расположены по углам и позволяют юстировать положение верхней пластины с достаточной точностью.

Правда, при поднятой и максимально выдвинутой вперед платформе доступ к двум задним винтам перекрыт сверху рамой, но именно в таком положении проверять юстировку и не требуется, можно немного задвинуть рабочий стол назад: пластина жесткая, и сколь-нибудь заметной ошибки не будет.

На краях нижней пластины снизу установлены направляющие для перемещения по оси Y (вперед-назад; надо учитывать, что кромка платформы в крайних положениях выходит за габариты основания принтера). В середине закреплен зубчатый ремень.

Как мы уже говорили в обзоре технологий, выходящий из сопла пластик очень плохо прилипает к алюминию, поэтому приходится принимать дополнительные меры по улучшению адгезии.

Первая из них - нанесение покрытия на рабочую поверхность. В данном случае разработчики предлагают использовать самоклеящуюся пленку для лазерных принтеров и копиров, которая поставляется в виде листов формата А4. Один такой лист уже наклеен на платформу, а еще два, как упоминалось выше, есть в комплекте принадлежностей.

На пленке уже появились повреждения - пора менять

Вторая мера, также упоминавшаяся нами - подогрев рабочего стола: на нижней поверхности верхней пластины закреплен плоский нагреватель с термодатчиком. Напомним, что значительная толщина пластины обеспечивает равномерный нагрев поверхности.

Сложно сказать, какая из этих мер - выбор типа покрытия или конструкция платформы - внесла наибольший вклад, но проблем с адгезией при печати на PrintBox3D у нас было заметно меньше, чем на принтере другой модели с иным покрытием и другим исполнением рабочего стола.

Почему-то порой хвалят конструкции с быстросъемным столом, закрепляемым зажимами, что встречается не только в самодельных принтерах, но и в серийных - например, в Picaso Designer. Зачастую эти зажимы не обеспечивают четкой фиксации рабочей платформы, и при быстрых движениях она смещается, в результате чего печатаемый объект идет в брак. В данном случае подобное исключено.

Охлаждение модели

В обзоре конструкций FDM-принтеров мы рассказывали, почему бывает важно обеспечить максимально быстрое затвердевание выходящего из сопла пластика, и говорили, что для этого часто используются вентиляторы, помогающие быстрее охладить только что уложенную нить.

В PrintBox3D One на специальной пластине с небольшими промежутками установлены три 40-миллиметровых вентилятора, обеспечивающие поток воздуха с практически той же шириной, что и у рабочей области печати. Направление потока жестко задано наклоном пластины и не регулируется - очевидно, оптимум подбирался на этапе проектирования самого принтера.

Мы имели возможность убедиться в эффективности решения, использованного в PrintBox3D: так, печать небольшой шестерни в форме вертикально вытянутого цилиндра на этом принтере происходит нормально, в то время как на принтере с другой системой охлаждения, состоящей из одного вентилятора с воздуховодом, при равной скорости печати хорошо получается только та сторона модели, которая обдувается воздухом, а противоположная сторона попросту оплывает, и скорость приходится существенно снижать.

Управление скоростью вращения вентиляторов, равно как их полное отключение, осуществляется из программы управления печатью либо задается при создании для данного образца управляющего кода, отправляемого на принтер.

Электроника

В отношении электронных узлов принтера информации у нас немного. В основу положен микроконтроллер Atmel, работающий на платформе Arduino; планируется переход на более производительный, с которым принтер будет работать и быстрее, и точнее.

Применены драйверы шаговых двигателей собственной разработки - более мощные и надежные, чем китайские, обычно поставляемые в наборах DIY (Do It Yourself). Платы RAMPS китайского производства в принтерах PrintBox3D One также не используются.

Мы уже упоминали, что команда разработчиков долгое время занималась станками с ЧПУ, и для FDM-принтера были использовали хорошо себя зарекомендовавшие, проверенные наработки.

Принтер предоставлен производителем - компанией RGT

Источник