Богословский кабельный завод, тот самый, который продвигает алюминиевый кабель в массы

В последнее время кабели с жилами из алюминиевых сплавов вновь входят в моду, причём даже в те сегменты, в которых они раньше не применялись. Удивительного в этом мало, ведь прогресс не стоит на месте и в этой сфере. Металлурги придумывают новые сплавы, а кабельные заводы находят интересные решения, чтобы кабель из них был точно полезен людям. Да и государство, понимая всё это, снимает определенные ограничения. А раз рынок формируются новым продуктом, важно знать и героев, которые меняют мир к лучшему. Однозначно, к таким относится ООО «Богословский кабельный завод» (ООО «БКЗ»), где я и побывал недавно. Это совместное предприятие «РУСАЛа» (49 %) и пермской компании «Элка-кабель» (через ООО «СГК-ИНВЕСТ»). Конечно, такая синергия просто обречена на успех. Ведь РУСАЛ - это мировой лидер по производству первичного алюминия, более того, он производит его с использованием чистой электроэнергии, а ЭЛКА-Кабель - опытные ребята, которые в разработке новых конструкций кабельной продукции знают толк. Вот и получается, что наш герой специализируется на производстве кабельно-проводниковых изделий с токопроводящей жилой из алюминиевых сплавов. Так вот, их инновационная продукция из этих самых алюминиевых сплавов не только превосходит по своим эксплуатационным свойствам медьсодержащие аналоги, но легче и существенно дешевле, особенно сейчас, когда цены на медь взлетели в космос. Особенно хорош у них гибкий кабель с токопроводящими жилами из алюминиевых сплавов. Именно они его стали производить первыми в России. И всё же давайте обо всём по порядку.

Богословский кабельный завод ведет свою историю с декабря 2016 года (дата регистрации юридического лица - 08 декабря 2016 года). Местом своим рождения он обязан городу Краснотурьинску, что в Свердловской области. В те времена основному и градообразующему предприятию Богословскому алюминиевому заводу (тоже входит в Русал) требовалась перезагрузка своего бизнес состояния, а для этого предполагались некоторые сокращение. И чтоб как-то сгладить этот процесс и был дан зеленый цвет новому предприятию. Конечно, не всё так просто. Как у любого ребенка есть мама-папа, тут вторая сторона сильно постаралась. Ведь именно пермяки во главе с Владимиром Савченко вышли с инициативой, со своими разработками на РУСАЛ и уговорили его стать другом в такой взаимополезной теме, как производство кабельно-проводниковой продукции из алюминия и сплавов из него.

2.

Как результат 12 апреля 2017 года заводу был присвоен статус резидента территории опережающего социально - экономического развития, о чем Министерством экономического развития РФ внесена запись № 22 в реестр резидентов территорий ТОСЭР «Краснотурьинск». Производственная площадка Богословского кабельного завода расположена в производственных зданиях Богословского алюминиевого завода, в непосредственной близости от площадки индустриального парка «Богословский». Кстати, Краснотурьинск является удобной логистической точкой для поставок кабельно-проводниковой продукции на промышленные предприятия Северного Урала, Пермского края, Ханты-Мансийского Автономного округа и Ямало-Ненецкого автономного округа. А как получили добро, сразу задумались и о покупке оборудования для цеха №1.

3. Волочильно-крутильный цех

Всего на заводе два цеха (волочильно-крутильный цех и цех кабельно-проводниковой продукции). В цехе №1 производится полуфабрикат для дальнейшей переработки, соответственно в цехе № 2 получается уже готовый продукт. Общая площадь двух корпусов составляет 6 000 кв м.

4.

Процесс производства любого кабеля можно разделить на несколько этапов: поэтапное волочение и протяжка заготовки, наложение изоляции и оболочки, разбухтовка, испытание кабеля и отгрузка. Вот и здесь на Богословском кабельном заводе всё начинается с Линии грубого волочения. В качестве сырья выступает катанка из алюминия или алюминиевых сплавов. Её закупают на предприятиях РУСАЛа, которые расположены в Иркутской области и Кандалакше.

5.

6. Линия грубого волочения. Она состоит из вращающегося отдающего устройства, волочильного стана, приёмного устройства, шкафа управлений и системы эмульсии снабжения. На данной линии проволока может протягиваться последовательно через 13 фильер. При этом из катанки диаметром 9,5 мм можно получить проволоку диаметром от 6,7 мм до 1,7 мм в зависимости от поставленных задач.

7.

8. Проходя через систему валков, диаметр которых постепенно уменьшается, провод за счет давления вытягивается. Скорость волочения равна до 30 м/сек.

9. После грубого волочения наша проволока переходит на линию многониточного волочения. Она в свою очередь состоит из отдающих устройств, своего стана, приставки отжига, приёмного устройства, системы эмульсиснабжения и шкафа управления.

10. Волоки для волочения проволоки.

11.

12.

Диаметр проволоки на входе равен 1,79 мм, а на выходе диаметр готовой проволоки в пасме уже - 0,3 - 0,6 мм. На данной линии одновременно может происходит волочение до 16 проволок. При этом скорость волочения составляет до 20 м/с.

13.

Так как при волочение происходит ухудшение свойств металла, а именно его пластичность и электропроводность, то проволоку подвергают нагреву и выдерживают определенное время при заданной температуре.

14.

15.

16.

А тем временем мы уже на следующем производственном этапе - скрутке токопроводящих жил, если проще, несколько проволок скручивают в одну. По этому направлению тут отдуваются несколько машин (одинарной, двойной скрутки и линия сигарного типа).

17.

18. Мощность линии многониточного волочения - до 55 тн/мес.

19.

20.

21. На заводе работает порядка 125 человек.

22.

Что касается основного оборудования, то это настоящая интернациональная солянка. Так сказать всем миром производим кабель, выбирали только лучшее, что есть на рынке. Итальянцы, турки, китайцы и, конечно же, россияне внесли свой вклад в производственный процесс. Многое сделано и разработано специально под них. Например, переработка катанки происходит на итальянской линии волочения мощностью 200 тн/месяц. А пасма скручивается уже на турецких машинах двойной скрутки.

23.

24.

25.

26.

27.

А это мы уже в цехе №2. Если здание первого цеха изначально было, его просто реконструировали и адаптировали под производственные нужды, то корпус цеха № 2 выстроен почти с ноля. Официально производство в нём было запущено летом 2019 года. Затраты на стройку составили 120 млн. рублей. Оборудование куплено в Италии (линия изолирования), в Китае (линия наложения наружной оболочки, крутильное оборудование сигарного типа), в Турции (машина общей скрутки бугельного типа), у российских поставщиков (линии изготовления нефтепогружного кабеля, камера сшивки). В цехе №2 в настоящее время освоено производство нефтепогружного, гибкого, силового кабеля, СИП и неизолированных проводов. Поступающие сюда полуфабрикаты диаметром от 3,45 мм перерабатываются в кабель до 90 мм.

28. Цех кабельно-проводниковой продукции.

После скрутки жилы попадают на экструзионные линии, которые и отвечают за изоляцию и наложение оболочки из полимерных материалов на токопроводящие жилы кабеля и проводов. Эта линия работает с сечением токопроводящих жил - 10-185 мм2.

29.

30.

Ага, знакомые всё лица, это же Фонд развития промышленности, с которым и я дружу. Как оказалось, он тоже немного причастен к успеху. В 2018 году Фонд предоставил льготный заём на сумму 305 млн рублей. На эти средства было куплено столь важное оборудование (экструзионная линия для наложения оболочки, крутильные машины бугельного и сигарного типа, а также линия бронирования нефтепогружного кабеля).

31. Все процессы автоматизированы, поэтому достаточно всего одного человека, который следит за её работой.

32. Экструдер.

На линии экструзии на токопроводящую жилу накладывается изоляция. Пластикат - гранулы специального состава - отправляются в экструдер, где плавятся при температуре порядка 200 градусов. Далее в таком тягучем полужидком виде изоляционный состав наносится на жилу. Максимальная скорость изолирования на этой линии составляет до 300 м/мин.

33.

34. Далее уже готовый кабель погружается в водяную ванну, чтобы немного остыть.

35. Общая длина этой итальянской экструзионной линии 80 м.

36.

37.

38.

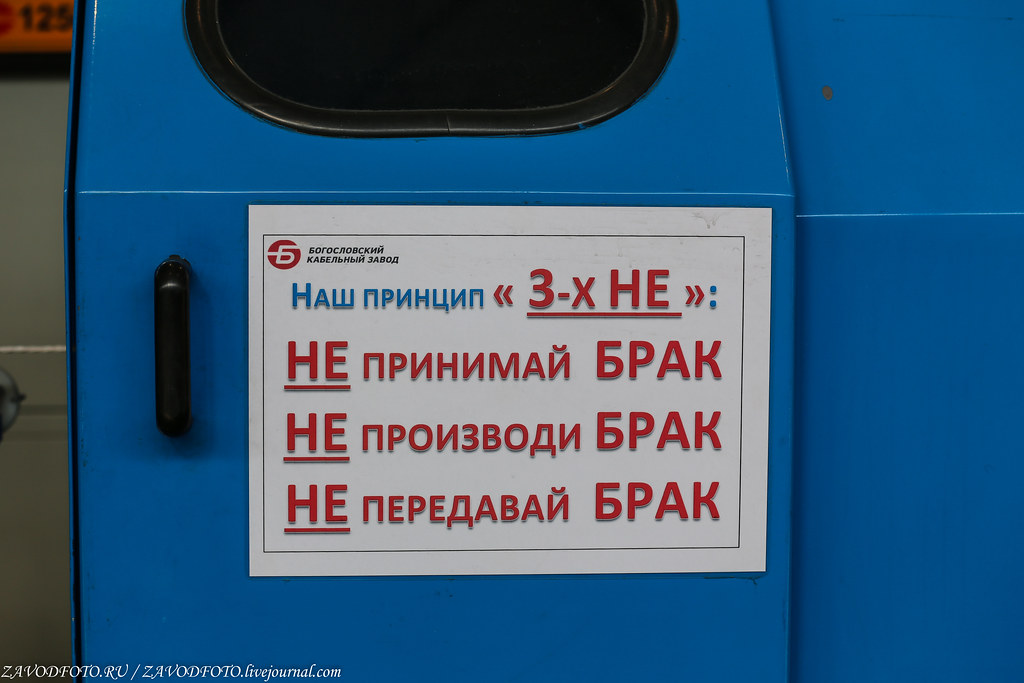

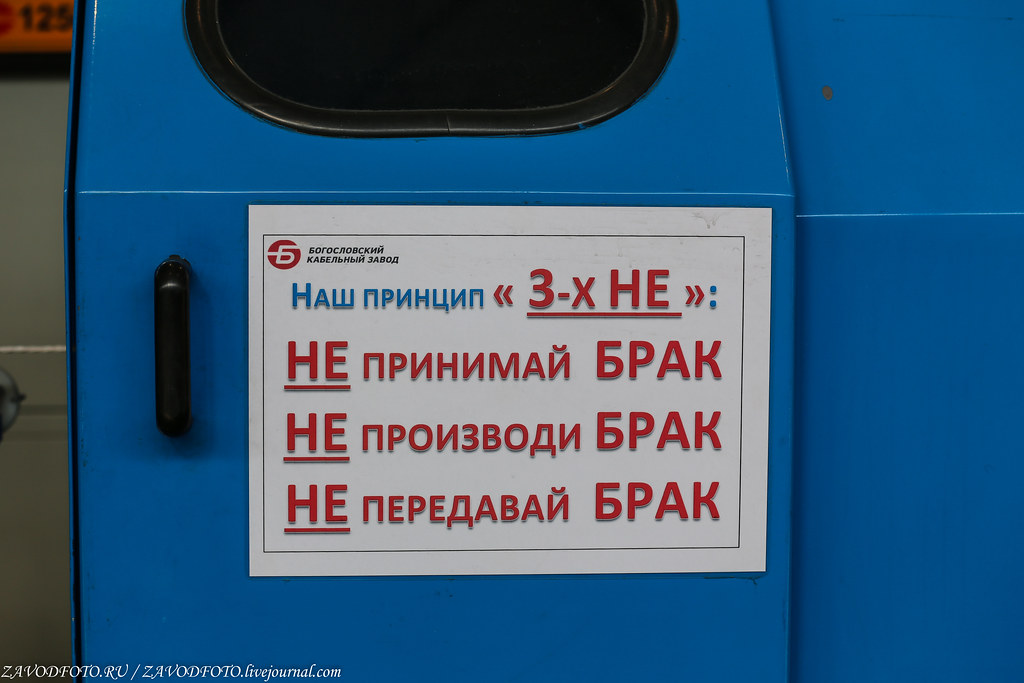

39. Готовый кабель наматывается на барабан, но прежде, чем отправиться в путешествие за ворота предприятия, он проходит различные испытания, да ещё и с пристрастием. А как иначе, если только качественный кабель может носить имя БКЗ.

Да, пока на рынке есть некоторая осторожность к кабелям и проводам из алюминия. Это связано с тем, что в 2003 году Минэнерго наложило запрет на использование алюминиевой электропроводки в строительстве жилых и общественных зданий и сооружений. Данные меры были связаны с тем, что устаревший тип электропроводки, использовавшийся на тот момент в России, не соответствовал стандартам пожарной безопасности. Но мир же не стоит на месте, тем более на Западе такой кабель вполне идёт на ура. Компании и государственные мужи стали разбираться, где подвох, В результате компания РУСАЛ разработала новые алюминиевые сплавы 8030 и 8176 специально для кабельщиков. И вот уже Минэнерго России приказом № 968 от 16.10.2017 года даёт задний ход и снимает ограничения на использование проводов и кабелей с токопроводящей жилой из таких алюминиевых сплавов.

40.

А коли есть добро, давайте закрепим ещё раз плюсы алюминиевых сплавов в кабелях. Понятно, что цена - это главный аргумент. Далее масса. Так, например, масса 1 км погружного кабеля на 200 кг легче, чем аналог с жилами из меди. В типичной нефтедобывающей установке нагрузка на подвеску снижается примерно на 500 кг. Да, следует признать, что алюминиевый кабель несколько толще медного, но увеличение диаметра лежит в допустимых пределах. Кроме того, при нагреве алюминиевая жила не столь агрессивна по отношению к изоляции, как медная. В итоге увеличивается срок службы изоляции кабеля.

41.

На заводе применяются несколько вариантов сплавов на основе алюминия. Среди них есть и сплавы, разработанные своими силами. Обычно к алюминию добавляют железо, медь, цирконий, цинк, никель. Все эти добавки и позволяют снизить текучесть металла. Благодаря чему и обеспечивается надежный электрический контакт в клеммниках. Кроме того, в зависимости от сферы применения кабеля добавки повышают коррозионную стойкость алюминия.

42.

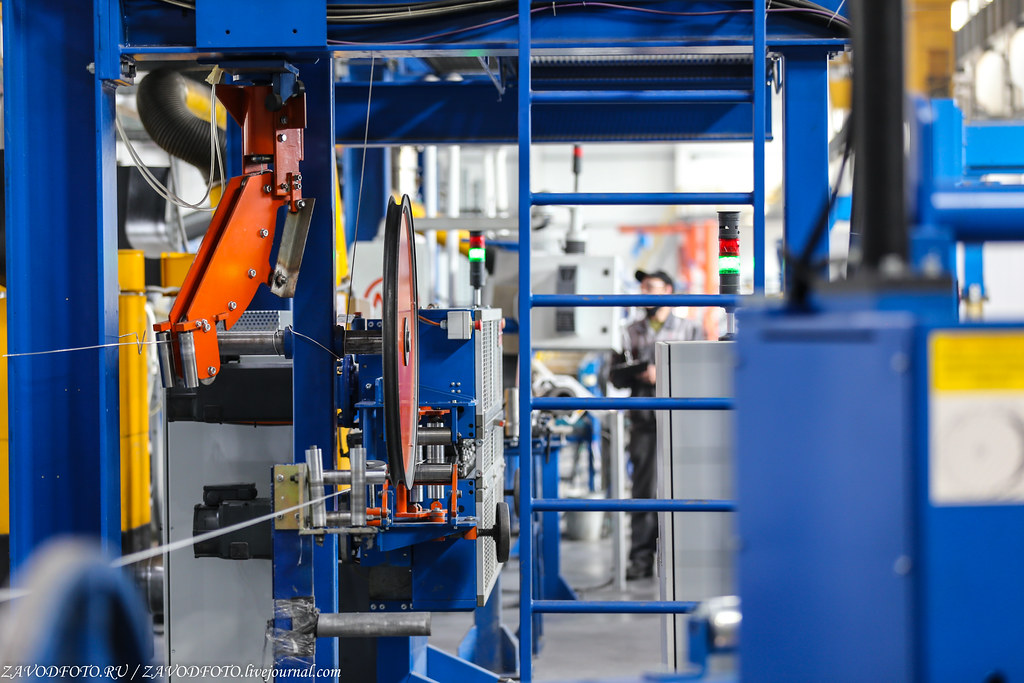

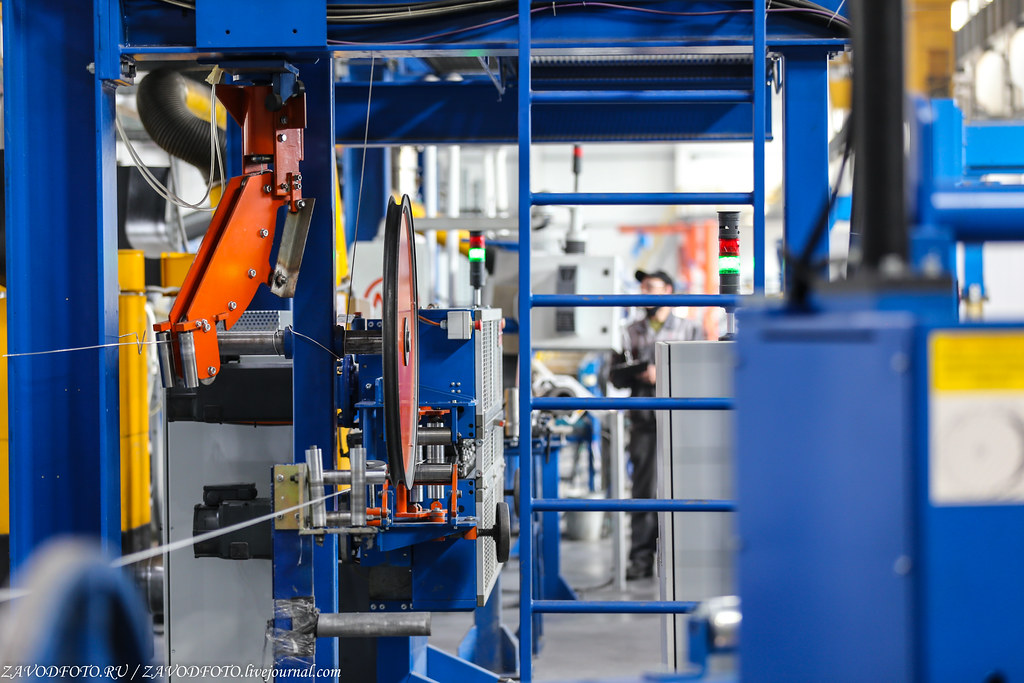

43. Линия скрутки сигарного типа. Её скорость - 185 м/мин, а шаг скрутки составляет 80-240 мм. Сечение готовой токопроводящей жилы - 10 -120 мм2.

44.

Для справки. Первый погружной кабель с гибкими жилами из алюминиевого сплава в России запатентовали в 2011 году, опытную партию изготовили в 2012 году. Гибкая проводка на основе инновационного алюминиевого сплава была запатентована в 2013 году.

45.

А так продукция Богословского кабельного завода представлена следующими основными группами изделий: Нефтепогружной кабель (производственная мощность по нефтепогружному кабелю - 2100 км/год), Гибкий кабель с токопровоящими жилами из алюминиевых сплавов (вот это точно их экспертность, ведь аналогов по этому направлению пока в России не производится) и Самонесущие изолированные провода, которые предназначены для воздушных линий электропередачи. БКЗ производит как стандартные изделия по ГОСТ, так и изделия по техническим условиям, защищенными своими патентами.

46.

47.

Если же говорить о номенклатуре продукции, которую изготавливает БКЗ, она включает более 500 изделий разного типоразмера.

48.

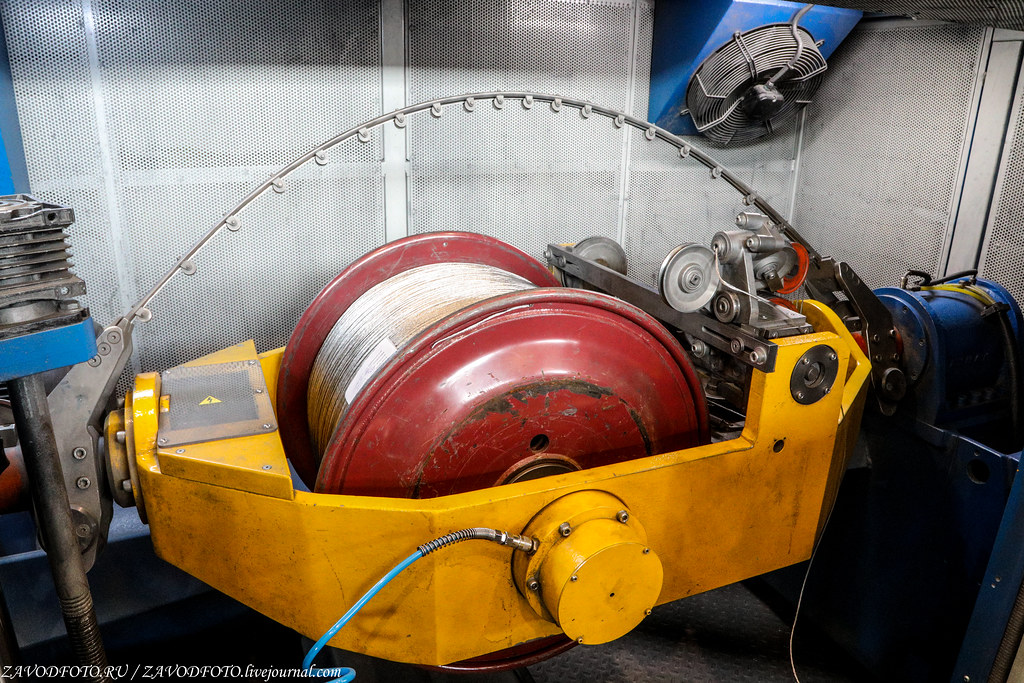

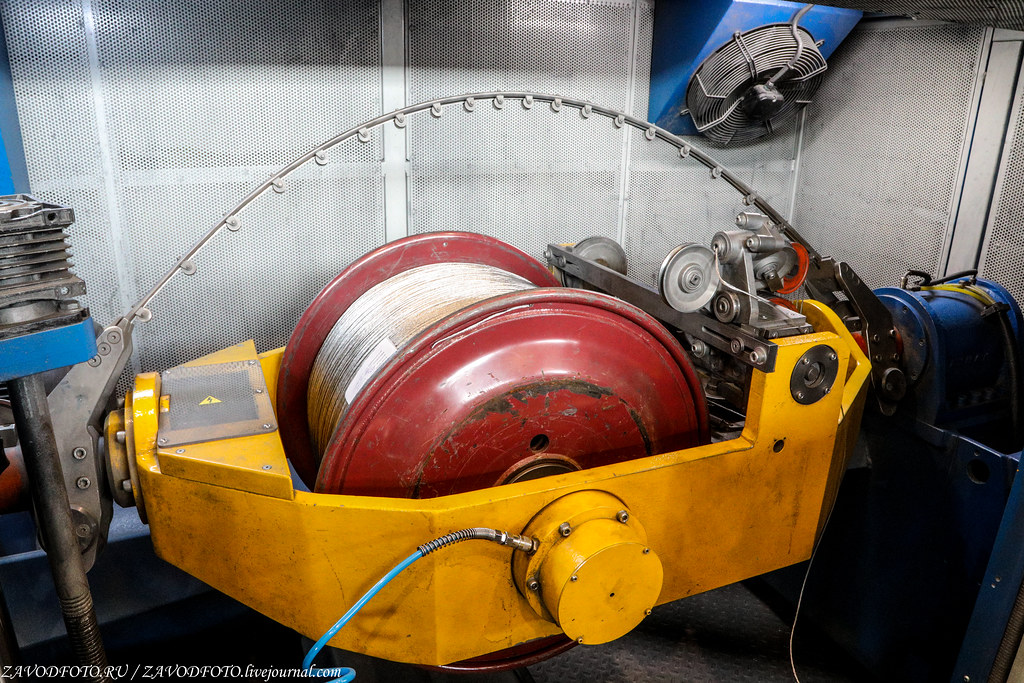

Ещё одна интересная линия - бугельной скрутки. Это высокоскоростная скрутка, которая позволяет работать с отдающими катушками больших диаметров. Именно такого размещения я ещё не встречал.

49.

50.

51.

52.

53.

Кстати, Богословский кабельный завод недавно запустил производство улучшенного нефтепогружного кабеля из алюминиево-циркониевого сплава. Благодаря применению новых изоляционных материалов жизненный цикл продукции в процессе эксплуатации на «трудных» скважинах вырос на 50%.Нефтепогружной кабель марки ELKAOIL из алюминиевых сплавов представляет собой аналог традиционного кабеля с медной токопроводящей жилой. Однако благодаря применению алюминиево-циркониевого термокорозионностойкого сплава ТАС токопроводящая жила становится более пластичной, коррозионно- и термостойкой, так как алюминий весьма стоек к агрессивному действию сероводородной и других сред. Использование алюминиевого сплава в конструкции делает кабель, как минимум, на 30% дешевле и в 1,5 раза легче медных аналогов.

54.

55.

56.

57. На каждом переделе идет операционный контроль, а в конце продукция обязательно проходит испытание. Для этого прямо в цехе действует своя лаборатория.

58.

59. Мощности завода позволяют перерабатывать до 4,4 тысячи тонн алюминиевых сплавов в год. Вот вам и ещё один отличный пример того, что "Сделано в России" - это круто! Дальнейшего роста и процветания заводу, надеюсь, все поняли, у кого брать алюминиевый кабель :).

60. Большое спасибо всем сотрудникам ООО «Богословский кабельный завод» за тёплый приём и открытость! Отдельный респект Алюминиевой Ассоциации за наше знакомство.

P. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятии есть, что показать - "Как это делается и почему именно так!", смело приглашайте в гости. Для этого пишите мне сюда: akciirosta@yandex.ru Берите пример с лидеров! На данный момент я уже лично посетил более 500 предприятий, а вот и ссылки на все мои промрепортажи:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Я всегда рад новым друзьям, добавляйтесь и читайте меня в:

Яндекс.Дзен / LiveJournal / Facebook / ВК / Одноклассники / Instagram

Богословский кабельный завод ведет свою историю с декабря 2016 года (дата регистрации юридического лица - 08 декабря 2016 года). Местом своим рождения он обязан городу Краснотурьинску, что в Свердловской области. В те времена основному и градообразующему предприятию Богословскому алюминиевому заводу (тоже входит в Русал) требовалась перезагрузка своего бизнес состояния, а для этого предполагались некоторые сокращение. И чтоб как-то сгладить этот процесс и был дан зеленый цвет новому предприятию. Конечно, не всё так просто. Как у любого ребенка есть мама-папа, тут вторая сторона сильно постаралась. Ведь именно пермяки во главе с Владимиром Савченко вышли с инициативой, со своими разработками на РУСАЛ и уговорили его стать другом в такой взаимополезной теме, как производство кабельно-проводниковой продукции из алюминия и сплавов из него.

2.

Как результат 12 апреля 2017 года заводу был присвоен статус резидента территории опережающего социально - экономического развития, о чем Министерством экономического развития РФ внесена запись № 22 в реестр резидентов территорий ТОСЭР «Краснотурьинск». Производственная площадка Богословского кабельного завода расположена в производственных зданиях Богословского алюминиевого завода, в непосредственной близости от площадки индустриального парка «Богословский». Кстати, Краснотурьинск является удобной логистической точкой для поставок кабельно-проводниковой продукции на промышленные предприятия Северного Урала, Пермского края, Ханты-Мансийского Автономного округа и Ямало-Ненецкого автономного округа. А как получили добро, сразу задумались и о покупке оборудования для цеха №1.

3. Волочильно-крутильный цех

Всего на заводе два цеха (волочильно-крутильный цех и цех кабельно-проводниковой продукции). В цехе №1 производится полуфабрикат для дальнейшей переработки, соответственно в цехе № 2 получается уже готовый продукт. Общая площадь двух корпусов составляет 6 000 кв м.

4.

Процесс производства любого кабеля можно разделить на несколько этапов: поэтапное волочение и протяжка заготовки, наложение изоляции и оболочки, разбухтовка, испытание кабеля и отгрузка. Вот и здесь на Богословском кабельном заводе всё начинается с Линии грубого волочения. В качестве сырья выступает катанка из алюминия или алюминиевых сплавов. Её закупают на предприятиях РУСАЛа, которые расположены в Иркутской области и Кандалакше.

5.

6. Линия грубого волочения. Она состоит из вращающегося отдающего устройства, волочильного стана, приёмного устройства, шкафа управлений и системы эмульсии снабжения. На данной линии проволока может протягиваться последовательно через 13 фильер. При этом из катанки диаметром 9,5 мм можно получить проволоку диаметром от 6,7 мм до 1,7 мм в зависимости от поставленных задач.

7.

8. Проходя через систему валков, диаметр которых постепенно уменьшается, провод за счет давления вытягивается. Скорость волочения равна до 30 м/сек.

9. После грубого волочения наша проволока переходит на линию многониточного волочения. Она в свою очередь состоит из отдающих устройств, своего стана, приставки отжига, приёмного устройства, системы эмульсиснабжения и шкафа управления.

10. Волоки для волочения проволоки.

11.

12.

Диаметр проволоки на входе равен 1,79 мм, а на выходе диаметр готовой проволоки в пасме уже - 0,3 - 0,6 мм. На данной линии одновременно может происходит волочение до 16 проволок. При этом скорость волочения составляет до 20 м/с.

13.

Так как при волочение происходит ухудшение свойств металла, а именно его пластичность и электропроводность, то проволоку подвергают нагреву и выдерживают определенное время при заданной температуре.

14.

15.

16.

А тем временем мы уже на следующем производственном этапе - скрутке токопроводящих жил, если проще, несколько проволок скручивают в одну. По этому направлению тут отдуваются несколько машин (одинарной, двойной скрутки и линия сигарного типа).

17.

18. Мощность линии многониточного волочения - до 55 тн/мес.

19.

20.

21. На заводе работает порядка 125 человек.

22.

Что касается основного оборудования, то это настоящая интернациональная солянка. Так сказать всем миром производим кабель, выбирали только лучшее, что есть на рынке. Итальянцы, турки, китайцы и, конечно же, россияне внесли свой вклад в производственный процесс. Многое сделано и разработано специально под них. Например, переработка катанки происходит на итальянской линии волочения мощностью 200 тн/месяц. А пасма скручивается уже на турецких машинах двойной скрутки.

23.

24.

25.

26.

27.

А это мы уже в цехе №2. Если здание первого цеха изначально было, его просто реконструировали и адаптировали под производственные нужды, то корпус цеха № 2 выстроен почти с ноля. Официально производство в нём было запущено летом 2019 года. Затраты на стройку составили 120 млн. рублей. Оборудование куплено в Италии (линия изолирования), в Китае (линия наложения наружной оболочки, крутильное оборудование сигарного типа), в Турции (машина общей скрутки бугельного типа), у российских поставщиков (линии изготовления нефтепогружного кабеля, камера сшивки). В цехе №2 в настоящее время освоено производство нефтепогружного, гибкого, силового кабеля, СИП и неизолированных проводов. Поступающие сюда полуфабрикаты диаметром от 3,45 мм перерабатываются в кабель до 90 мм.

28. Цех кабельно-проводниковой продукции.

После скрутки жилы попадают на экструзионные линии, которые и отвечают за изоляцию и наложение оболочки из полимерных материалов на токопроводящие жилы кабеля и проводов. Эта линия работает с сечением токопроводящих жил - 10-185 мм2.

29.

30.

Ага, знакомые всё лица, это же Фонд развития промышленности, с которым и я дружу. Как оказалось, он тоже немного причастен к успеху. В 2018 году Фонд предоставил льготный заём на сумму 305 млн рублей. На эти средства было куплено столь важное оборудование (экструзионная линия для наложения оболочки, крутильные машины бугельного и сигарного типа, а также линия бронирования нефтепогружного кабеля).

31. Все процессы автоматизированы, поэтому достаточно всего одного человека, который следит за её работой.

32. Экструдер.

На линии экструзии на токопроводящую жилу накладывается изоляция. Пластикат - гранулы специального состава - отправляются в экструдер, где плавятся при температуре порядка 200 градусов. Далее в таком тягучем полужидком виде изоляционный состав наносится на жилу. Максимальная скорость изолирования на этой линии составляет до 300 м/мин.

33.

34. Далее уже готовый кабель погружается в водяную ванну, чтобы немного остыть.

35. Общая длина этой итальянской экструзионной линии 80 м.

36.

37.

38.

39. Готовый кабель наматывается на барабан, но прежде, чем отправиться в путешествие за ворота предприятия, он проходит различные испытания, да ещё и с пристрастием. А как иначе, если только качественный кабель может носить имя БКЗ.

Да, пока на рынке есть некоторая осторожность к кабелям и проводам из алюминия. Это связано с тем, что в 2003 году Минэнерго наложило запрет на использование алюминиевой электропроводки в строительстве жилых и общественных зданий и сооружений. Данные меры были связаны с тем, что устаревший тип электропроводки, использовавшийся на тот момент в России, не соответствовал стандартам пожарной безопасности. Но мир же не стоит на месте, тем более на Западе такой кабель вполне идёт на ура. Компании и государственные мужи стали разбираться, где подвох, В результате компания РУСАЛ разработала новые алюминиевые сплавы 8030 и 8176 специально для кабельщиков. И вот уже Минэнерго России приказом № 968 от 16.10.2017 года даёт задний ход и снимает ограничения на использование проводов и кабелей с токопроводящей жилой из таких алюминиевых сплавов.

40.

А коли есть добро, давайте закрепим ещё раз плюсы алюминиевых сплавов в кабелях. Понятно, что цена - это главный аргумент. Далее масса. Так, например, масса 1 км погружного кабеля на 200 кг легче, чем аналог с жилами из меди. В типичной нефтедобывающей установке нагрузка на подвеску снижается примерно на 500 кг. Да, следует признать, что алюминиевый кабель несколько толще медного, но увеличение диаметра лежит в допустимых пределах. Кроме того, при нагреве алюминиевая жила не столь агрессивна по отношению к изоляции, как медная. В итоге увеличивается срок службы изоляции кабеля.

41.

На заводе применяются несколько вариантов сплавов на основе алюминия. Среди них есть и сплавы, разработанные своими силами. Обычно к алюминию добавляют железо, медь, цирконий, цинк, никель. Все эти добавки и позволяют снизить текучесть металла. Благодаря чему и обеспечивается надежный электрический контакт в клеммниках. Кроме того, в зависимости от сферы применения кабеля добавки повышают коррозионную стойкость алюминия.

42.

43. Линия скрутки сигарного типа. Её скорость - 185 м/мин, а шаг скрутки составляет 80-240 мм. Сечение готовой токопроводящей жилы - 10 -120 мм2.

44.

Для справки. Первый погружной кабель с гибкими жилами из алюминиевого сплава в России запатентовали в 2011 году, опытную партию изготовили в 2012 году. Гибкая проводка на основе инновационного алюминиевого сплава была запатентована в 2013 году.

45.

А так продукция Богословского кабельного завода представлена следующими основными группами изделий: Нефтепогружной кабель (производственная мощность по нефтепогружному кабелю - 2100 км/год), Гибкий кабель с токопровоящими жилами из алюминиевых сплавов (вот это точно их экспертность, ведь аналогов по этому направлению пока в России не производится) и Самонесущие изолированные провода, которые предназначены для воздушных линий электропередачи. БКЗ производит как стандартные изделия по ГОСТ, так и изделия по техническим условиям, защищенными своими патентами.

46.

47.

Если же говорить о номенклатуре продукции, которую изготавливает БКЗ, она включает более 500 изделий разного типоразмера.

48.

Ещё одна интересная линия - бугельной скрутки. Это высокоскоростная скрутка, которая позволяет работать с отдающими катушками больших диаметров. Именно такого размещения я ещё не встречал.

49.

50.

51.

52.

53.

Кстати, Богословский кабельный завод недавно запустил производство улучшенного нефтепогружного кабеля из алюминиево-циркониевого сплава. Благодаря применению новых изоляционных материалов жизненный цикл продукции в процессе эксплуатации на «трудных» скважинах вырос на 50%.Нефтепогружной кабель марки ELKAOIL из алюминиевых сплавов представляет собой аналог традиционного кабеля с медной токопроводящей жилой. Однако благодаря применению алюминиево-циркониевого термокорозионностойкого сплава ТАС токопроводящая жила становится более пластичной, коррозионно- и термостойкой, так как алюминий весьма стоек к агрессивному действию сероводородной и других сред. Использование алюминиевого сплава в конструкции делает кабель, как минимум, на 30% дешевле и в 1,5 раза легче медных аналогов.

54.

55.

56.

57. На каждом переделе идет операционный контроль, а в конце продукция обязательно проходит испытание. Для этого прямо в цехе действует своя лаборатория.

58.

59. Мощности завода позволяют перерабатывать до 4,4 тысячи тонн алюминиевых сплавов в год. Вот вам и ещё один отличный пример того, что "Сделано в России" - это круто! Дальнейшего роста и процветания заводу, надеюсь, все поняли, у кого брать алюминиевый кабель :).

60. Большое спасибо всем сотрудникам ООО «Богословский кабельный завод» за тёплый приём и открытость! Отдельный респект Алюминиевой Ассоциации за наше знакомство.

P. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятии есть, что показать - "Как это делается и почему именно так!", смело приглашайте в гости. Для этого пишите мне сюда: akciirosta@yandex.ru Берите пример с лидеров! На данный момент я уже лично посетил более 500 предприятий, а вот и ссылки на все мои промрепортажи:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Я всегда рад новым друзьям, добавляйтесь и читайте меня в:

Яндекс.Дзен / LiveJournal / Facebook / ВК / Одноклассники / Instagram