ПАО "Звезда": производство дизельных двигателей

В марте моя копилка производственных экскурсий пополнилась настоящей Звездой - в компании блогеров spbblog я посетила ПАО "Звезда". И конечно это произошло в рамкам замечательного проекта Закулисье профессий от компании HeadHunter.

ПАО «ЗВЕЗДА» является одним из крупнейших промышленных предприятий Санкт-Петербурга, российским лидером по производству легких высокооборотных дизельных двигателей различного назначения.

Страницы истории завода.

Долгое время считалось, что завод «ЗВЕЗДА» был основан в 1932 году в Ленинграде на базе Машиностроительного отдела старейшего предприятия страны - завода «Большевик» (ныне «Обуховский завод»). Но совсем недавно стало известно, что на территории завода 150 лет назад был основан литейно-механический завод Берда, где строили первые в Петербурге паровые машины. В довоенный период и в годы Великой Отечественной войны завод выпустил около 14,5 тысяч танков. Во время войны эвакуированные заводчане создали почти 6 тысяч танков Т-34 в Омске и более 10 тыс. танковых двигателей в Барнауле. Работа продолжалась и в осажденном Ленинграде - здесь ремонтировали танки, производили мины и броневые щиты.

История производства дизельных двигателей на заводе «ЗВЕЗДА» начинается с апреля 1945 года, когда был организован выпуск главных судовых двигателей для боевых катеров ВМФ. В 50-е и последующие годы производство этих двигателей увеличивалось, и одновременно росло число проектов катеров и кораблей с их применением.

Начиная с 1945 года выпущено свыше 10000 судовых дизельных двигателей и дизель-генераторов для более чем 3000 кораблей и катеров Военно-морского флота и судов водного транспорта. В начале 60-х гг. было освоено серийное производство принципиально новых сверхлёгких, мощных звездообразных дизельных двигателей ЧН16/17, не имевших аналогов в мире, что стало поводом для присвоения предприятию названия «ЗВЕЗДА».

С 1956 года по настоящее время ПАО «ЗВЕЗДА» является одним из основных российских поставщиков дизельных двигателей для нужд железных дорог дизельного моторвагонного подвижного состава (ДМВПС), к которому относятся дизель-поезда, автомотрисы и рельсовые автобусы, а также путевые машины различного назначения.

Помимо продукции для судостроения ПАО «ЗВЕЗДА» является ведущим производителем дизель-генераторных установок и автоматизированных электростанций для оборонных, промышленных, жилищно-коммунальных и других объектов.

С 1958 года предприятием изготовлено более 5000 электростанций для нефте- и газодобывающей отрасли, Министерства обороны, различных объектов государственного значения (здания Государственной Думы РФ, Управления делами Президента РФ, Центрального Банка РФ и др.) и других заказчиков.

На предприятии нас встретили Екатерина Баракова, директор по персоналу, и Глянцева Оксана, начальник отдела обучения и развития персонала. Кратко рассказали о предстоящей экскурсии и немного о современной жизни и деятельности завода.

01.

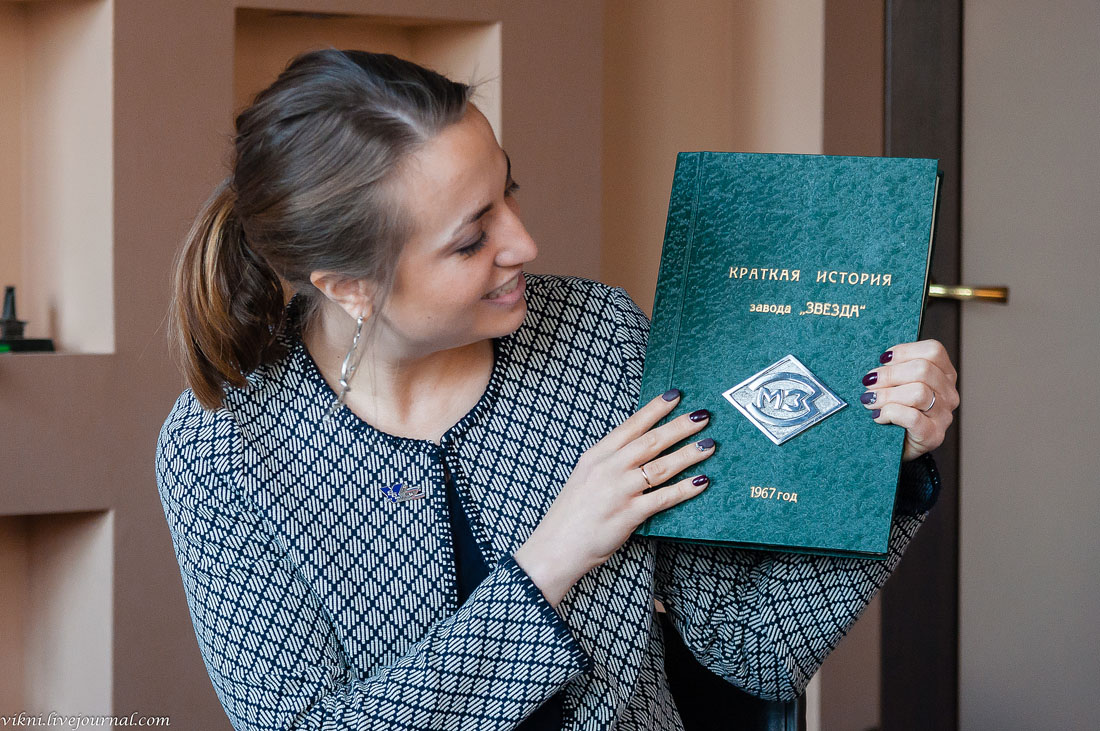

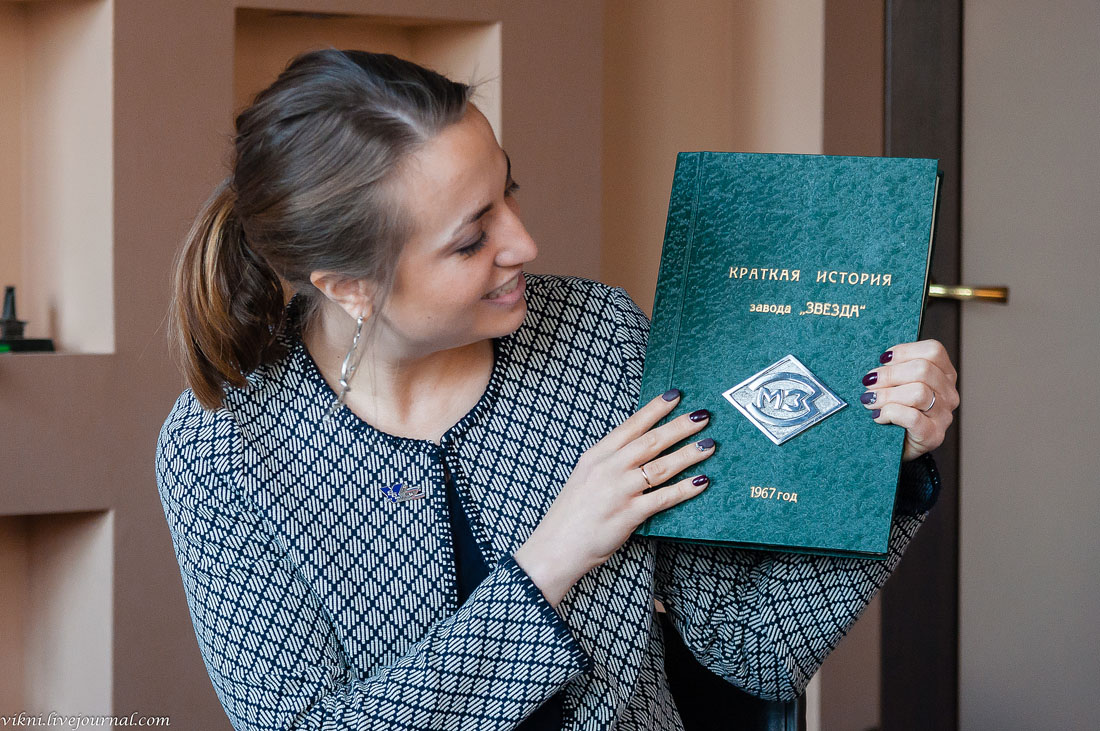

15 марта состоялось торжественное открытие механо-сборочного комплекса №4, где будут производить редукторы увеличенной мощности. Это было приурочено к 85-летию завода. В тот же день состоялось еще одно уникальное мероприятие - нынешние сотрудники завода вскрывали капсулу времени, заложенную 50 лет назад. Тогда, в честь 50-летия революции на территории завода заложили капсулу с обращением к потомкам и краткой историей завода. История завода оформлена в виде красивой книги.

02.

03.

04.

Мы покинули уютный кабинет и отправились на производство. Сначала нас ждали в сборочно-испытательном комплексе. Там работают люди уникальной профессии - испытатели двигателей. Таких специалистов нигде не готовят, и нынешние испытатели узнавали секреты профессии непосредственно на производстве. Обязательным условием для начала работы было техническое образование. Испытателям необходимо в совершенстве знать все дизеля, которые выпускают на заводе. Также знать, как каждая деталь поведет себя на испытаниях.

Согласно строгим требованиям военной промышленности, каждый двигатель подвергают испытаниям два раза. На первом испытании двигатель ставится на испытательный стенд, подключаются все приборы, и определенное количество часов идет тестирование. Затем двигатель снимают, разбирают до последнего винтика, досконально проверяют. Если все в порядке, то двигатель снова собирают и проверяют на испытательном стенде. Если обнаружен дефект детали, и показатели испытания не в норме, то деталь ремонтируют или заменяют. После успешных испытаний двигатель отвозят в цех предпродажной подготовки. Там его красят, упаковывают и отправляют заказчику.

В самом цехе фотографировать нельзя, слишком высокая секретность. Поэтому только несколько фото выставочных образцов.

05.

06.

Секретами профессии испытателя с нами поделился Романов Игорь Николаевич.

07.

Он продолжатель трудовой династии своей семьи - на заводе работали его дед и отец. Его дочери вряд ли придут работать на завод, но, возможно, внуки продолжат династию. Игорь Николаевич начал работу на заводе в качестве ученика, имея среднее образование, и с 2003 года работает испытателем двигателей. Возникает вопрос: «Сколько нужно лет, чтобы обучиться такой уникальной профессии?». «Чтобы быть более-менее грамотным специалистом нужно 10 лет», - ответил Игорь Николаевич. Самое главное, четко знать технические параметры испытаний и допустимые отклонения в пределах нормы. Это, безусловно, требует высокого уровня внимания и концентрации. В среднем, испытание двигателя происходит в течении 25 часов. Во время этого процесса сотрудник подвержен шуму и вибрации. За работу на вредном производстве испытателям положено молоко и компенсационные выплаты. Кроме того, предприятие оплачивает путевки на санаторно-курортное лечение.

08. Блогеры и представители компании HeadHunter слушают внимательно

09. Молодые представители профессии. Сейчас ребята проходят стажировку и только вникают в тонкости работы, но свой профессиональный выбор они уже сделали

Мы отправляемся дальше, в модельный цех. На территории завода много интересных объектов - символов советской эпохи.

10. Тепловоз

11. Белоснежная девушка призадумалась у ворот в модельный цех

12. И, собственно, ворота

Сначала модельный цех произвел неоднозначное впечатление, потому что было совершенно непонятно, для чего нужны все эти деревянные детали.

13.

14.

15.

Нас встретил мастер цеха, Шарапов Александр Александрович, и рассказал о своей работе.

16.

Он работает на предприятии с 1961 года, а в этом цехе с 1972 года. В цехе делают уникальные вещи, но возникает вопрос: «Нужна ли вся эта ручная работа в век компьютерного моделирования и прочих технологий?».

17. Этот вопрос читается на лицах evgeny_yurshin и tivir :)

Александр Александрович объяснил, что модель служит для реалистичного моделирования объёма и поведения жидкостей заданной вязкости в нём. Скажем, двигатели используют рубашки охлаждения, пазухи различной формы и прочие такие внутренние объемы. И получается, что увидеть эти детали в их соотношении, посмотреть перетекание жидкостей, взаимные сообщения и возможные протечки, слабые места заметно надёжнее на реальной модели. Можно и на компьютере - но там можно не заметить всех нюансов, и получится, при работе возникнут непредвиденные сюрпризы. После этого модель разбирается и уходит на отливку. По ней делают форму, а потом отливают детали.

18.

19.

У модельщика должно быть отлично развито пространственное мышление, а руки - «дружить» с головой. Ведь с чертежа на плоскости он должен представить модель в объеме. Чертеж вычерчивается в натуральную величину, при этом учитывается, что металл дает «усадку» при затвердевании. На изготовление одной модели может уйти полгода. И модель может содержать до 110 деталей.

20.

Да, профессия модельщика действительно уникальная, и я считаю, что нам очень повезло познакомиться с ней. Возможно, что в недалеком будущем модели будут создавать компьютерные программы, и все эти удивительные деревянные заготовки будут не нужны. А пока цех работает и в ближайшее время закрываться не собирается.

21.

Сотрудники вернулись с обеденного перерыва и мы немного понаблюдали за их работой.

22.

23.

24.

25.

26. Заготовка в процессе изготовления

27.

28.

Под впечатлением от такого удивительного цеха, мы отправились дальше. А по территории завода можно проводить отдельную экскурсию, столько здесь интересных памятников истории)

29.

30.

31. А это уже современные веяния уличного искусства :)

32.Памятник Т-50

33. Современная архитектура

И в завершение экскурсии мы посетили недавно открытый механосборочный комплекс №4. Цех оснащен новым немецким и чешским оборудованием.

34.

35.

36.

Здесь производят корабельные редукторы, в том числе, для замещения продукции украинского николаевского предприятия «Зоря-Машпроект». Государство по ФЦП «Развитие ОПК РФ» и программе "Импортозамещение" выдало субсидию на создание нового цеха в размере 75% от его стоимости, и новый производственный участок включился в работу по изготовлению редукторов для кораблей ВМФ новых проектов.

Гуляя по цеху, мы наблюдали на работой огромного зубошлифовального станка Hoffler.

37.

38.

39. Пульт управления

40. Оператор закрывает станок и он работает без шума и пыли

41.

42. Станок работает по ранее разработанной программе и оператор следит за его работой и при необходимости вносит коррективы

43. А я ловлю в кадр работу наших фотоблогеров kareliya_piter и evgeny_yurshin

44. Так настраивают карусельный станок Toshulin

45. balu97 изучает пульт управления

46.

В цехе мы познакомились с оператором горизонтально-расточного станка TOS Varnsdorf, Фефиловым Сергеем. Он закончил колледж и после практики на заводе остался работать. Он прошел обучение работе на новом станке от компании-производителя. Сейчас его задачи: настроить станок, следить за его работой и при необходимости вносить коррективы.

47. А пока Сергей разговаривал с нами, за работой станка следил другой оператор

48.

49. Оператор наблюдает на работой станка Oerlikon

На этом наша экскурсия по заводу завершилась.

50. Символ советской эпохи

51. Памятник промышленной архитектуры XIX века - водонапорная башня

52.

Мы вернулись в заводоуправление и задали еще несколько вопросов сотрудникам службы персонала.

53.

Конечно, нас интересовал уровень зарплаты тех сотрудников, за работой которых мы наблюдали. Итак, зарплаты рабочих и техников - от 20 т.р. (минимум) до 150 т.р. (операторы на сборке при ответственных заказах).

Расточники, карусельщики на станках ЧПУ - 80-120 т.р., модельщики (в среднем) - 25-35 т.р. Уровень зарплат сильно колеблется в зависимости от цеха и квалификации (разряда), примерно втрое.

На предприятии развивается интересный проект подготовки персонала - «Школа молодого рабочего». Специалисты высокой квалификации (особенно некоторых уникальных рабочих профессий) всегда в дефиците, и предприятие пошло по пути самостоятельной подготовки нужных кадров по лицензии Комитета по образованию Санкт-Петербурга.

Сейчас на предприятии наметился устойчивый рост производства. Заключено контрактов на общую сумму 5,5 млрд. руб., в год завод готов производить продукции на 2 млрд. руб.

Благодарю компанию HeadHunter и spbblog за организацию интересной экскурсии. И замечательных блогеров Сообщества kareliya_piter, balu97, tivir, 2dar, evgeny_yurshin, periskop за приятную компанию.

ПАО «ЗВЕЗДА» является одним из крупнейших промышленных предприятий Санкт-Петербурга, российским лидером по производству легких высокооборотных дизельных двигателей различного назначения.

Страницы истории завода.

Долгое время считалось, что завод «ЗВЕЗДА» был основан в 1932 году в Ленинграде на базе Машиностроительного отдела старейшего предприятия страны - завода «Большевик» (ныне «Обуховский завод»). Но совсем недавно стало известно, что на территории завода 150 лет назад был основан литейно-механический завод Берда, где строили первые в Петербурге паровые машины. В довоенный период и в годы Великой Отечественной войны завод выпустил около 14,5 тысяч танков. Во время войны эвакуированные заводчане создали почти 6 тысяч танков Т-34 в Омске и более 10 тыс. танковых двигателей в Барнауле. Работа продолжалась и в осажденном Ленинграде - здесь ремонтировали танки, производили мины и броневые щиты.

История производства дизельных двигателей на заводе «ЗВЕЗДА» начинается с апреля 1945 года, когда был организован выпуск главных судовых двигателей для боевых катеров ВМФ. В 50-е и последующие годы производство этих двигателей увеличивалось, и одновременно росло число проектов катеров и кораблей с их применением.

Начиная с 1945 года выпущено свыше 10000 судовых дизельных двигателей и дизель-генераторов для более чем 3000 кораблей и катеров Военно-морского флота и судов водного транспорта. В начале 60-х гг. было освоено серийное производство принципиально новых сверхлёгких, мощных звездообразных дизельных двигателей ЧН16/17, не имевших аналогов в мире, что стало поводом для присвоения предприятию названия «ЗВЕЗДА».

С 1956 года по настоящее время ПАО «ЗВЕЗДА» является одним из основных российских поставщиков дизельных двигателей для нужд железных дорог дизельного моторвагонного подвижного состава (ДМВПС), к которому относятся дизель-поезда, автомотрисы и рельсовые автобусы, а также путевые машины различного назначения.

Помимо продукции для судостроения ПАО «ЗВЕЗДА» является ведущим производителем дизель-генераторных установок и автоматизированных электростанций для оборонных, промышленных, жилищно-коммунальных и других объектов.

С 1958 года предприятием изготовлено более 5000 электростанций для нефте- и газодобывающей отрасли, Министерства обороны, различных объектов государственного значения (здания Государственной Думы РФ, Управления делами Президента РФ, Центрального Банка РФ и др.) и других заказчиков.

На предприятии нас встретили Екатерина Баракова, директор по персоналу, и Глянцева Оксана, начальник отдела обучения и развития персонала. Кратко рассказали о предстоящей экскурсии и немного о современной жизни и деятельности завода.

01.

15 марта состоялось торжественное открытие механо-сборочного комплекса №4, где будут производить редукторы увеличенной мощности. Это было приурочено к 85-летию завода. В тот же день состоялось еще одно уникальное мероприятие - нынешние сотрудники завода вскрывали капсулу времени, заложенную 50 лет назад. Тогда, в честь 50-летия революции на территории завода заложили капсулу с обращением к потомкам и краткой историей завода. История завода оформлена в виде красивой книги.

02.

03.

04.

Мы покинули уютный кабинет и отправились на производство. Сначала нас ждали в сборочно-испытательном комплексе. Там работают люди уникальной профессии - испытатели двигателей. Таких специалистов нигде не готовят, и нынешние испытатели узнавали секреты профессии непосредственно на производстве. Обязательным условием для начала работы было техническое образование. Испытателям необходимо в совершенстве знать все дизеля, которые выпускают на заводе. Также знать, как каждая деталь поведет себя на испытаниях.

Согласно строгим требованиям военной промышленности, каждый двигатель подвергают испытаниям два раза. На первом испытании двигатель ставится на испытательный стенд, подключаются все приборы, и определенное количество часов идет тестирование. Затем двигатель снимают, разбирают до последнего винтика, досконально проверяют. Если все в порядке, то двигатель снова собирают и проверяют на испытательном стенде. Если обнаружен дефект детали, и показатели испытания не в норме, то деталь ремонтируют или заменяют. После успешных испытаний двигатель отвозят в цех предпродажной подготовки. Там его красят, упаковывают и отправляют заказчику.

В самом цехе фотографировать нельзя, слишком высокая секретность. Поэтому только несколько фото выставочных образцов.

05.

06.

Секретами профессии испытателя с нами поделился Романов Игорь Николаевич.

07.

Он продолжатель трудовой династии своей семьи - на заводе работали его дед и отец. Его дочери вряд ли придут работать на завод, но, возможно, внуки продолжат династию. Игорь Николаевич начал работу на заводе в качестве ученика, имея среднее образование, и с 2003 года работает испытателем двигателей. Возникает вопрос: «Сколько нужно лет, чтобы обучиться такой уникальной профессии?». «Чтобы быть более-менее грамотным специалистом нужно 10 лет», - ответил Игорь Николаевич. Самое главное, четко знать технические параметры испытаний и допустимые отклонения в пределах нормы. Это, безусловно, требует высокого уровня внимания и концентрации. В среднем, испытание двигателя происходит в течении 25 часов. Во время этого процесса сотрудник подвержен шуму и вибрации. За работу на вредном производстве испытателям положено молоко и компенсационные выплаты. Кроме того, предприятие оплачивает путевки на санаторно-курортное лечение.

08. Блогеры и представители компании HeadHunter слушают внимательно

09. Молодые представители профессии. Сейчас ребята проходят стажировку и только вникают в тонкости работы, но свой профессиональный выбор они уже сделали

Мы отправляемся дальше, в модельный цех. На территории завода много интересных объектов - символов советской эпохи.

10. Тепловоз

11. Белоснежная девушка призадумалась у ворот в модельный цех

12. И, собственно, ворота

Сначала модельный цех произвел неоднозначное впечатление, потому что было совершенно непонятно, для чего нужны все эти деревянные детали.

13.

14.

15.

Нас встретил мастер цеха, Шарапов Александр Александрович, и рассказал о своей работе.

16.

Он работает на предприятии с 1961 года, а в этом цехе с 1972 года. В цехе делают уникальные вещи, но возникает вопрос: «Нужна ли вся эта ручная работа в век компьютерного моделирования и прочих технологий?».

17. Этот вопрос читается на лицах evgeny_yurshin и tivir :)

Александр Александрович объяснил, что модель служит для реалистичного моделирования объёма и поведения жидкостей заданной вязкости в нём. Скажем, двигатели используют рубашки охлаждения, пазухи различной формы и прочие такие внутренние объемы. И получается, что увидеть эти детали в их соотношении, посмотреть перетекание жидкостей, взаимные сообщения и возможные протечки, слабые места заметно надёжнее на реальной модели. Можно и на компьютере - но там можно не заметить всех нюансов, и получится, при работе возникнут непредвиденные сюрпризы. После этого модель разбирается и уходит на отливку. По ней делают форму, а потом отливают детали.

18.

19.

У модельщика должно быть отлично развито пространственное мышление, а руки - «дружить» с головой. Ведь с чертежа на плоскости он должен представить модель в объеме. Чертеж вычерчивается в натуральную величину, при этом учитывается, что металл дает «усадку» при затвердевании. На изготовление одной модели может уйти полгода. И модель может содержать до 110 деталей.

20.

Да, профессия модельщика действительно уникальная, и я считаю, что нам очень повезло познакомиться с ней. Возможно, что в недалеком будущем модели будут создавать компьютерные программы, и все эти удивительные деревянные заготовки будут не нужны. А пока цех работает и в ближайшее время закрываться не собирается.

21.

Сотрудники вернулись с обеденного перерыва и мы немного понаблюдали за их работой.

22.

23.

24.

25.

26. Заготовка в процессе изготовления

27.

28.

Под впечатлением от такого удивительного цеха, мы отправились дальше. А по территории завода можно проводить отдельную экскурсию, столько здесь интересных памятников истории)

29.

30.

31. А это уже современные веяния уличного искусства :)

32.Памятник Т-50

33. Современная архитектура

И в завершение экскурсии мы посетили недавно открытый механосборочный комплекс №4. Цех оснащен новым немецким и чешским оборудованием.

34.

35.

36.

Здесь производят корабельные редукторы, в том числе, для замещения продукции украинского николаевского предприятия «Зоря-Машпроект». Государство по ФЦП «Развитие ОПК РФ» и программе "Импортозамещение" выдало субсидию на создание нового цеха в размере 75% от его стоимости, и новый производственный участок включился в работу по изготовлению редукторов для кораблей ВМФ новых проектов.

Гуляя по цеху, мы наблюдали на работой огромного зубошлифовального станка Hoffler.

37.

38.

39. Пульт управления

40. Оператор закрывает станок и он работает без шума и пыли

41.

42. Станок работает по ранее разработанной программе и оператор следит за его работой и при необходимости вносит коррективы

43. А я ловлю в кадр работу наших фотоблогеров kareliya_piter и evgeny_yurshin

44. Так настраивают карусельный станок Toshulin

45. balu97 изучает пульт управления

46.

В цехе мы познакомились с оператором горизонтально-расточного станка TOS Varnsdorf, Фефиловым Сергеем. Он закончил колледж и после практики на заводе остался работать. Он прошел обучение работе на новом станке от компании-производителя. Сейчас его задачи: настроить станок, следить за его работой и при необходимости вносить коррективы.

47. А пока Сергей разговаривал с нами, за работой станка следил другой оператор

48.

49. Оператор наблюдает на работой станка Oerlikon

На этом наша экскурсия по заводу завершилась.

50. Символ советской эпохи

51. Памятник промышленной архитектуры XIX века - водонапорная башня

52.

Мы вернулись в заводоуправление и задали еще несколько вопросов сотрудникам службы персонала.

53.

Конечно, нас интересовал уровень зарплаты тех сотрудников, за работой которых мы наблюдали. Итак, зарплаты рабочих и техников - от 20 т.р. (минимум) до 150 т.р. (операторы на сборке при ответственных заказах).

Расточники, карусельщики на станках ЧПУ - 80-120 т.р., модельщики (в среднем) - 25-35 т.р. Уровень зарплат сильно колеблется в зависимости от цеха и квалификации (разряда), примерно втрое.

На предприятии развивается интересный проект подготовки персонала - «Школа молодого рабочего». Специалисты высокой квалификации (особенно некоторых уникальных рабочих профессий) всегда в дефиците, и предприятие пошло по пути самостоятельной подготовки нужных кадров по лицензии Комитета по образованию Санкт-Петербурга.

Сейчас на предприятии наметился устойчивый рост производства. Заключено контрактов на общую сумму 5,5 млрд. руб., в год завод готов производить продукции на 2 млрд. руб.

Благодарю компанию HeadHunter и spbblog за организацию интересной экскурсии. И замечательных блогеров Сообщества kareliya_piter, balu97, tivir, 2dar, evgeny_yurshin, periskop за приятную компанию.