Древний мир бронзового литья

Довольно неплохая серия познавательных постов о древней металлургии.

Оригинал взят у paulus_raul в Древний мир бронзового литья

Сенсационные знания древних, которые утаивают от простых людей: Вторцветмет в древнем мире, Причины хромоты Гефеста, Преимущества олова, Кипение холодной воды и иные секреты древнего бронзового литья.

Для тех, кто только присоединился - данный цикл показывает поступательное развитие металлургии от неолита до ...

Продолжение цикла публикаций из энциклопедии "Металлургия и время".

Предыдущие статьи цикла:

Истоки рудной металлургии

Ювелирное искусство - основа металлургии

Древний мир бронзового литья

До тех пор пока люди не научились использовать железо, цветные металлы и их сплавы были основным материалом для изготовления вооружения, орудий труда, инструментов, предметов домашнего обихода и, естественно, украшений.

Главными металлургическими технологиями были литейные: искусство обработки жидкого металла позволяло получать уникальные бронзовые изделия и бытовые предметы. Именно в эту эпоху появились вещи, сопровождающие человека в его повседневном существовании, и инструменты, являющиеся символами основных технических профессий. Это время получило название бронзового века.

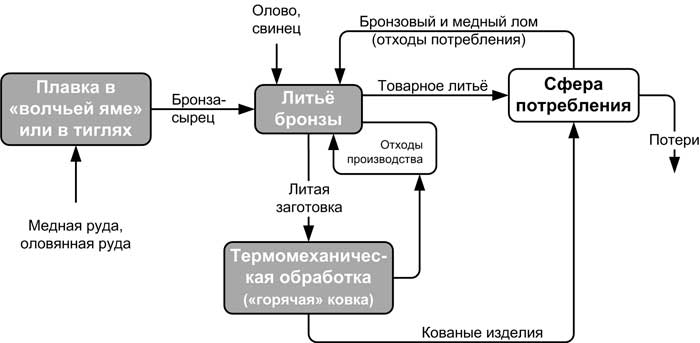

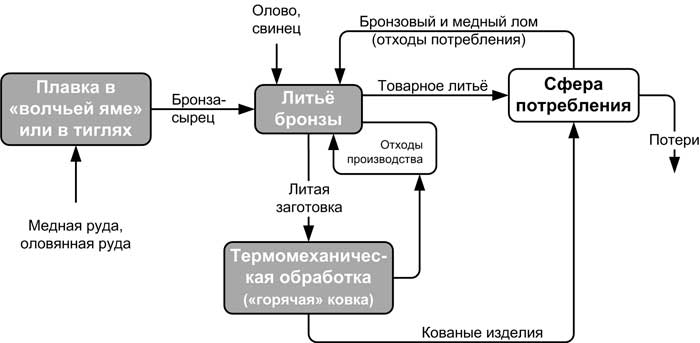

В 2000 г. Япония первой в мире провозгласила себя страной с «рециркуляционной» экономикой. Был принят ряд законов, направленных на максимальное использование вторичных ресурсов, в том числе металлического лома. Принцип «3R» сегодня знает каждый японский первоклассник: это «Recycling» (использование в качестве вторичных ресурсов), «Reuse» (повторное использование) и «Recovery» (восстановление вторичных материалов). Впервые официальное определение приведенных понятий было дано в Постановлении о переработке использованных автомобилей, принятом Евросоюзом в 1997 г. Однако подобные, причем очень строгие, законы о порядке переработки металлического лома существовали во всех великих империях Древнего мира: в Ассирии, Китае, Египте, Риме. Использование технологий бронзового литья и ковки позволяло с успехом воплощать принцип «3R» в древней цветной металлургии.

Древняя цветная металлургия

Ключевыми техническими преобразованиями бронзового века, продолжавшегося в течение двух тысячелетий, принято считать освоение ирригационного земледелия и полного металлургического цикла производства металлов, включавшего добычу руды, выжиг древесного угля, подготовку материалов, выплавку и рафинирование чернового металла, литье, ковку, волочение проволоки, другие виды металлообработки и рециклинг металлолома.

В этот период были освоены технологии выплавки и обработки металлов, получивших название «семь металлов древности»: меди, золота, свинца, серебра, железа, ртути и олова. Общепризнано, что определяющую роль в техническом прогрессе в бронзовую эпоху сыграло появление литых топоров, мечей и мотыг - основных видов орудий труда и оружия. Основой цивилизации стала металлургия меди и бронзы.

Топор. Село Кобан, Северная Осетия. Конец 2-го - начало 1-го тысячелетия до н.э.

Для производства меди повсеместно использовались как окисленные, так и сернистые руды. Месторождения меди обычно делятся на две зоны. Верхняя часть, находящаяся над уровнем грунтовых вод, представляет собой зону окисления. В ней располагаются минералы, основу которых составляют легковосстановимые оксиды меди - малахит, азурит. Нижняя, основная часть месторождения формируется сульфидными рудами - халькопиритом (CuFeS2) и халькозином (Сu2S). Содержание меди в сульфидных рудах намного ниже, чем в окисленных. После истощения верхних слоев человеку пришлось использовать более бедные сульфиды, а это потребовало разработки принципиально новых (инновационных) металлургических технологий.

Древние металлурги нашли решение проблемы. Было обнаружено, что добавление в шихту в достаточном количестве (около 30 %) красноватого или коричневого материала приводит к увеличению объема выплавки и повышению качества меди. Этим материалом была железная руда в виде гематита или лимонита, часто присутствующая на открытых частях месторождений халькопирита. Добавление железной руды принципиально изменяло процесс выплавки меди. Одним из продуктов реакций восстановления становился монооксид железа. При температуре около 1200 °С он реагировал с SiO2 пустой породы с образованием фаялита (Fe2SiO4), который превращался в основную составляющую жидкого шлака. Таким образом, железная руда играла роль флюса. Такая технология имела определяющее влияние на дальнейшее развитие металлургии. Шлак, образующийся при выплавке меди, практически идентичен шлаку, который позднее получался при выплавке железа в сыродутных горнах.

При использовании сернистых руд требовалось проведение ряда подготовительных операций. Широко практиковалось окисление раздробленной руды на воздухе в течение длительного времени. Благодаря воздействию влажного воздуха и атмосферных осадков руда обогащалась кислородом и теряла часть серы. Важную роль играл предварительный обжиг сернистой руды, при котором происходили выгорание серы и разрыхление руды. Его проводили в кучах, в специально устраиваемых ямах, а также в особых сооружениях - стойлах. Размеры стойл были значительны: их каменные стены достигали 12,5 м в длину и 1,5 м в ширину.

Повышение температурного уровня плавки зависело, прежде всего, от совершенствования техники и технологии дутья. Определяющую роль играло использование естественного дутья - силы ветра. Эффективными были печи, встраиваемые в естественный ландшафт. Они часто строились с подветренной стороны холма, имели соединяющиеся горизонтальный и вертикальный каналы, были обложены камнями и обмазаны глиной. В этом случае достигался «эффект трубы», усиливавший приток воздуха в агрегат. В поду некоторых печей были металлоприемники - углубления для установки горшков, в которые через специальные отверстия стекал металл.

Значительный прогресс последовал вслед за изобретением простейших ручных, а затем и ножных мехов. Они изготовлялись из шкур животных и представляли собой примитивный тип насоса с резервуарами, приспособленными для наполнения их воздухом. Ручные и ножные мехи широко использовались уже в 3-м тысячелетии до н. э. Металлургические печи с искусственным дутьем были, как правило, прямоугольными или цилиндрическими, с толстыми стенками высотой до 1 м, сложенными из камня и изнутри обмазанными глиной, целиком глинобитными или выложенными из кирпича.

Выплавленные из руды слитки меди содержали значительное количество шлаковых включений. Их отделяли ударами молотов. Рафинирование черновой меди осуществляли в тиглях и небольших горнах. При этом на расплавленную черновую медь дутьевыми трубками подавали воздух, основная масса оставшихся в ней примесей, кроме благородных металлов (золота и серебра), окислялась и формировала шлак.

Бронзолитейное искусство

Бронзовый век представляет собой эпоху бурного развития металлообработки. Технология изготовления металлических изделий в это время, как правило, включала совместное применение приемов, как литейной, так и кузнечной технологии, последующие полирование и гравирование изделий.

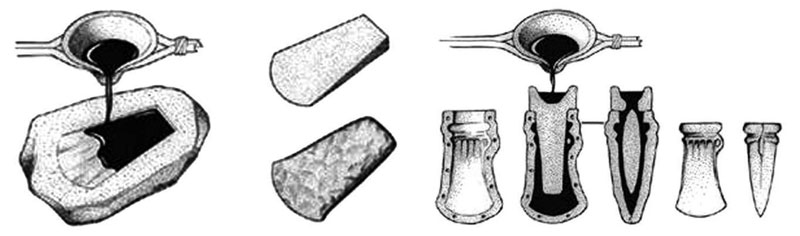

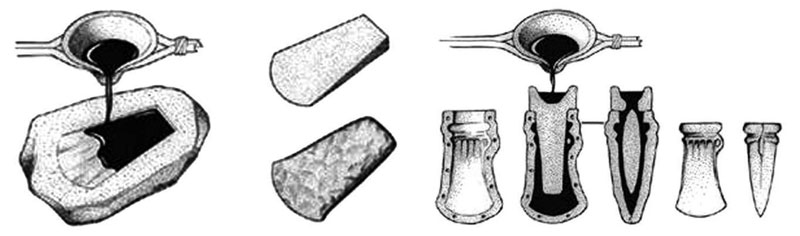

Сначала применяли литье в открытые глиняные или песчаные формы. Их сменили открытые формы, вырезанные из камня, и формы, у которых углубление для отливаемого предмета находилось в одной створке, а другая, плоская, играла роль крышки. Следующим шагом стало изобретение разъемных форм и закрытых форм для фигурного литья. В последнем случае сначала из воска лепили точную модель будущего изделия, затем ее обмазывали глиной и обжигали в печи. Воск плавился, а глина принимала точный слепок модели и использовалась в качестве литейной формы. Этот способ получил название литья по восковой модели. Мастера получили возможность отливать пустотелые предметы очень сложной формы. Для образования полости практиковалась вставка в формы особых глиняных сердечников - литейных стержней. Несколько позднее были изобретены технологии литья в стопочные формы, в кокиль, в различные формы с креплением литейного стержня на каркасе, литье по выплавляемым моделям и армированное литье.

Древние литейные формы изготовляли из камня, металла и глины. Глиняные литейные формы, как правило, получали путем оттиска в глине специально сделанных моделей из дерева и других материалов. В качестве моделей могли применяться и сами отлитые металлические изделия. Следует отметить, что формы, вырезанные из камня или литые металлические, вследствие их большей ценности не всегда служили для литья изделий, а могли использоваться для изготовления в них легкоплавких моделей. Например, в некоторых районах Англии была отмечена отливка в бронзовых литейных формах свинцовых моделей.

Развитие литейных технологий

Металлические формы в основном изготовляли из меди, так как она имеет значительно более высокую температуру плавления, чем бронза, для отливки которой они и предназначались. Применение кокилей позволяло получать отливки сложного профиля, с мелкими деталями, точный негатив которых было трудно вырезать в каменной форме. Переход на металлическую форму, более прочную, чем глиняная, и более простую в изготовлении, чем каменная, позволил соединить преимущества двустворчатых форм, приспособленных к многократному использованию, и отливок по восковой модели. Например, в рассматриваемое время повсеместно применялось литье удил из двух или четырех свободно соединенных звеньев, для получения которых на каждое звено требовались отдельный литник (канал для подвода металла) и складная форма, по крайней мере, из четырех частей.

Постоянной практикой стала дополнительная проковка отлитых изделий без изменения формы в целях повышения твердости, плотности и эластичности (пластичности) материала. Основным видом изделий, подвергавшихся подобной обработке, являлись орудия труда и некоторые виды оружия - мечи и кинжалы. Ковку использовали в процессе изготовления булавок, которые подвергались также гравированию или чеканке. Такие же приемы обработки применяли и к украшениям.

а. Литье в открытую форму

б. Литье в разъемную форму с литейным стержнем

Эпоха металлов наступила тогда, когда повсеместно была освоена технология изготовления литых топоров и мечей. Необходимость объединить в одном орудии труда каменное рубило и деревянную палицу возникла у человека уже в каменном веке. Первые бронзовые топоры, изготовленные методом литья, повторяли форму каменных, однако новые требования к орудиям труда и необычные в сравнении с камнем свойства бронзы способствовали быстрому совершенствованию литых изделий. Появились топоры сложных форм, с закраинами, вислообушные, кельты. Их изготовление требовало высокого развития литейного ремесла: сложная конфигурация отливки и наличие отверстия значительно усложняли устройство разъемных каменных форм. Появление усовершенствованных литых бронзовых топоров сыграло исключительную роль в развитии многих народов: облегчило строительство жилищ и изготовление других орудий труда и предметов быта, упростило освоение лесистых местностей земледельцами и т. п. Литые мечи и кинжалы раньше других бронзовых изделий стали произведениями искусства. Древние мечи, найденные при археологических раскопках, часто снабжены не только замысловатыми рукоятями с литыми узорами, но и богатой инкрустацией из серебра, золота и драгоценных камней.

Как отмечалось выше, ранний бронзовый век представлял собой эпоху безраздельного господства мышьяковой бронзы. Олово пришло на смену мышьяку только во 2-м тысячелетии до н. э. Отметим, что технология обработки оловянной бронзы заметно сложнее, так как зачастую требует горячей ковки (хотя и при низких температурах). На поверхности земли минералы олова встречаются достаточно редко. Почему же в позднем бронзовом веке оловянная бронза практически повсеместно вытеснила мышьяковую? Главная причина заключалась в следующем. В древности люди относились к металлическим предметам чрезвычайно бережно ввиду их высокой стоимости. Поврежденные предметы отправлялись в ремонт или на переплавку. Отличительной особенностью мышьяка является возгонка при температуре около 600 °С. Именно при такой температуре проводился отжиг ремонтируемых бронзовых изделий. С потерей мышьяка механические свойства металла ухудшались и изделия, изготовленные из бронзового лома, получались низкого качества. Объяснить это явление древние металлурги не могли. Однако достоверно известно, что вплоть до 1-го тысячелетия до н. э. изделия из медного и бронзового лома стоили дешевле, чем изделия из рудного металла.

Было и еще одно обстоятельство, способствовавшее вытеснению мышьяка из металлургического производства. Пары мышьяка ядовиты: их постоянное воздействие на организм приводит к ломкости костей, заболеваниям суставов и дыхательных путей. Хромота, сутулость, деформация суставов были профессиональными заболеваниями мастеров, работавших с мышьяковой бронзой. Данное обстоятельство находит отражение в мифах и преданиях многих народов: в древнейших эпосах металлурги часто изображаются хромыми, горбатыми, иногда - карликами, со скверным характером, с косматыми волосами и отталкивающей внешностью. Даже у древних греков бог металлург Гефест был хромым.

Оловянная бронза

Олово, необходимое для производства оловянной бронзы, стало последним из семи великих металлов древности, ставшим известным человеку. Оно не присутствует в природе в самородном виде, а касситерит - его единственный минерал, имеющий практическое значение, является трудновосстановимым и малораспространенным.

Тем не менее, этот минерал был известен человеку уже в глубокой древности, поскольку касситерит является спутником (хотя и редким) золота в его россыпных месторождениях. Благодаря высокой удельной массе золото и касситерит в результате промывки золотоносной породы оставались на промывочных лотках древних старателей. И хотя факты использования касситерита древними ремесленниками не известны, сам минерал был знаком человеку уже во времена неолита.

По-видимому, впервые оловянная бронза была произведена из полиметаллической руды, добытой из глубинных участков медных месторождений, в состав которой наряду с сульфидами меди входил и касситерит. Древние металлурги, уже располагавшие знаниями о положительном влиянии на свойства металла реальгара и аурипигмента, достаточно быстро обратили внимание на новый компонент шихты - «оловянный камень». Поэтому появление оловянной бронзы произошло, скорее всего, сразу в нескольких промышленных регионах Древнего мира.

Производство и рециклинг изделий из оловянной бронзы во 2-м тысячелетии до н. э.

В гробнице высокопоставленного египетского чиновника XVIII династии (около 1450 г. до н. э.) найдено изображение технологического процесса получения бронзовых отливок. Трое рабочих под наблюдением надсмотрщика подносят металл. Двое рабочих с мехами раздувают огонь в горне. Рядом изображены плавильные тигли и куча древесного угля. В центре показана операция разливки. Иероглифический текст поясняет, что эти картины иллюстрируют отливку больших бронзовых дверей для храма, и что металл по приказу фараона доставлен из Сирии.

Литье бронзы в Древнем Египте около 1450 г. до н. э.

Древнейшими предметами из олова считаются браслеты, найденные на острове Лесбос. Они датируются 3-м тысячелетием до н. э. Олово было одним из наиболее дефицитных и дорогих металлов Древнего мира. Даже в 1-м тысячелетии до н. э. металлическое олово имело крайне ограниченное распространение. Оно применялась, главным образом, для изготовления мелкой косметической посуды и некоторых деталей защитного вооружения, требовавших высокой пластичности (например, из олова делали книмиды - доспехи, защищавшие голени ног, которые держались на них без шнуров и застежек, а лишь благодаря упругости и эластичности). Практически все добываемое в то время олово расходовалось на производство бронзы.

Основные месторождения олова в эпоху Древнего мира были в Испании, Индокитае, Британских островах, которые греки называли «оловянными» - касситеридами. Кроме того, оловянная руда добывалась на Апеннинском полуострове (этрусками), в Греции (в Хризейской долине около города Дельфы), в Сирии. По мнению большинства историков, своим названием бронза обязана крупному римскому порту Брундизию, через который осуществлялась торговля империи с восточными странами. Однако существует и другая версия, упоминаемая римским историком Плинием, который считал, что название сплава произошло от персидского слова, обозначавшего «блеск меча».

Преимущества оловянной бронзы перед медью, мышьяковой бронзой и латунью заключались в высоких твердости, коррозионной стойкости и прекрасной полируемости. От способности олова повышать твердость бронзы и происходит его современное международное название - «станнум». Отметим, что корень «ст», звучащий в слове «стан» и во многих производных от него словах современных языков, является одним из древнейших общеиндоевропейских корней и обозначает признак прочности или устойчивости.

Зеркало, бритва и маникюрные ножницы

Многие предметы быта и вооружения стало возможно производить только после освоения технологии производства и обработки оловянной бронзы. Это относится, например, к изготовлению длинных мечей, бритвенных ножей и особенно к полированным зеркалам. Можно сказать, что появление оловянной бронзы ознаменовало переворот в древней магии.

Особое отношение к зеркалу характерно для всей территории древней Евразии. С помощью зеркала древний человек мог вступать в магические отношения с потусторонним миром: у многих народов существовало представление об отражении лица в зеркале как о выражении духовной сущности человека. В связи с этим нельзя не вспомнить сохранившееся до наших дней поверье, согласно которому разбитое зеркало означает несчастье.

Наибольшее распространение зеркало получило в качестве главного ритуального предмета культа женского солнечного божества. В эпоху античности ручки зеркал обычно выполнялись в виде женской фигуры, держащей над собой зеркало. Зеркало было главным атрибутом богинь Солнца в Иране, Египте, Индии, Китае и Японии. Особое отношение к зеркалу отразилось на выборе металла для его изготовления. Перечень требований, предъявляемых в древности к зеркальному сплаву, включал цвет и блеск, имитирующие солнечный, высокую отражательную способность и нетускнеющую поверхность.

На зеркалах, как ни на одном другом виде бронзовых изделий, можно проследить этапы освоения древними мастерами технологии термической и механической обработки медно-оловянных сплавов. Например, древние греческие, египетские и скифские зеркала, содержащие до 12 % масс. олова, подвергались только холодной ковке. Это не давало возможности достигать высоких параметров твердости и полируемости. Этруски делали зеркала из сплава с 14-15 % масс. олова. Перед холодной ковкой такой сплав необходимо было подвергнуть «гомогенизации». Этрусские металлурги проводили гомогенизацию сплава в течение 4-5 ч при температуре около 650 °С. Поэтому этрусские зеркала обладали прекрасной полируемостью и высокой коррозионной стойкостью. Еще больше олова (до 23 %), содержат золотисто-желтые зеркала сарматов, изготовленные в V-III вв. до н. э. Изделия из такого сплава можно было получить только путем горячей ковки бронзы при температуре «красного каления» (600-700 °С) и последующей закалки в воде. Подобную технологию использовали также в Индии, Китае и Таиланде.

На пороге новой эры практически повсеместное распространение получил тройной сплав меди, олова и свинца. Такие бронзы, содержащие до 30 % олова и до 7 % свинца, являются самыми твердыми и сложными для обработки. Однако они позволяют производить металл с высокой отражательной способностью, а также с прекрасными литейными свойствами и полируемостью. Изделия из такого сплава получили распространение в Китае, Средней Азии и Римской империи, хотя Плиний отмечает, что они имели чрезмерно высокую стоимость и были доступны только очень состоятельным людям.

Кусковая формовка

Уникальные технологии бронзового литья были созданы металлургами Древнего Китая. Известно, что уже во 2-м тысячелетии до н. э. в Китае существовала оригинальная технология литейного производства. В то время, когда металлурги Запада и Ближнего Востока получали сосуды ковкой, литьем в песчаные формы или по выплавляемым моделям, китайцы освоили гораздо более трудоемкий, но и существенно более прогрессивный метод «кусковой формовки».

Технология заключалась в следующем. Сначала из глины изготовляли модель, на которой вырезали требуемый рельеф. Затем получали обратное изображение, напрессовывая пластины глины, кусок за куском, на ранее изготовленную модель. На каждом куске формы выполняли тонкую доводку рельефа. После этого куски глины обжигали, что само по себе требовало виртуозного мастерства, так как не должен был нарушаться рисунок.

Первоначальную глиняную модель зачищали на толщину стенок будущей отливки, получая стержень для формирования ее внутренней полости. Куски формы собирали вокруг стержня, создавая таким образом цельную форму. При этом швы и стыки между кусками формы специально не заделывались наглухо, чтобы в них мог затекать металл. Это делалось для того, чтобы застывший в швах металл приобретал вид изящной кромки, придававшей изделию особый декоративный оттенок. Традиция использования вертикальных литейных швов для украшения изделий стала отличительной чертой китайского металлургического искусства.

Китайские бронзовые вазы

Еще одним примером оригинальных китайских литейных технологий является изготовление бронзовых тазиков с «кипящей» водой. На днище таких тазиков мастерами размещались литые рисунки определенного вида и направления. Они изменяли акустические свойства предмета, наполненного водой, таким образом, что стоило потереть его ручки, как с поверхности воды начинали подниматься фонтанчики, как будто вода, оставаясь холодной, действительно закипела. Современные исследования позволили установить причину такого необыкновенного эффекта: от трения возникают звуковые волны, которые резонируют и вызывают быстрые колебания в литых выступах в днище тазика, в результате чего вверх выталкиваются струйки воды.

Возможно, ни одна культура бронзового века не соответствует своему названию лучше, чем культура Древнего Китая в период династии Шан Инь (конец 2-го тысячелетия до н. э.). В то время в городах были целые кварталы ремесленников, занятых обработкой металлов, изготовлением оружия и специальных ритуальных изделий из бронзы. Кроме нескольких мраморных скульптур этой эпохи, все сохранившиеся произведения искусства сделаны именно из бронзы.

Античное статуарное литьё

В античном мире и Римской империи большое распространение получила мода на бронзовые статуи, которые посвящались богам, царям, выдающимся деятелям, победителям игр. Статуи часто переплавлялись, особенно по политическим мотивам.

На керамической чаше, относящейсяк V в. до н. э., греческий художник изобразил различные этапы изготовления бронзовых статуй человека в натуральную величину. Специальная печь позволяет получать бронзу и поддерживать ее в жидком состоянии. Стоящий за печью юноша раздувает мехи, чтобы увеличить температуру в печи. На рогах висят раскрашенные пластины и маски - это благодарственные приношения, обеспечивающие защиту от неудач в работе, или демонстрация типов изделий, изготовляемых в мастерской. В следующей сцене мастер прилаживает правую руку к бронзовой статуе, располагающейся на глиняном ложе. Отдельно отлитая голова еще лежит на полу. На стене висят модели кисти руки и ступни. Чуть дальше двое рабочих полируют большую статую воина в шлеме, стоящую на помосте. За работой наблюдают два человека. Предполагают, что один из них скульптор - автор статуи, а другой - бронзолитейщик, воплотивший замысел скульптора в металле.

Изготовление бронзовой статуи (рисунок на керамической вазе)

Обычно после отливки частей и сборки статуи устраняли неровности верхнего слоя, полировали поверхность, резцом и зубилом отделывали детали: бороду, волосы, складки одежды. Губы делали из красной меди, зубы - из серебра, глаза инкрустировали стеклянной массой или камнем, наносили цветные штрихи.

Изготовление бронзовой статуи

Древние не любили патину, покрывающую сегодня старинные изделия из бронзы. В момент создания скульптуры имели не нынешние (зеленые, коричневые или черные) оттенки: тон фигур был теплым и золотистым, как бронзовый загар. На фоне обилия разнообразных статуй, посвященных пусть великим, но смертным людям, скульптуры могущественных богов выделялись размерами и убранством. Самая крупная из известных в древности металлических статуй - «Колосс Родосский» - входила в число семи чудес света.

Источник: Энциклопедия «Металлургия и время», Голубев О.В., Карабасов Ю.С., Коротченко Н.А., Черноусов П.И.

Бонус:

Оригинал взят у paulus_raul в Древний мир бронзового литья

Сенсационные знания древних, которые утаивают от простых людей: Вторцветмет в древнем мире, Причины хромоты Гефеста, Преимущества олова, Кипение холодной воды и иные секреты древнего бронзового литья.

Для тех, кто только присоединился - данный цикл показывает поступательное развитие металлургии от неолита до ...

Продолжение цикла публикаций из энциклопедии "Металлургия и время".

Предыдущие статьи цикла:

Истоки рудной металлургии

Ювелирное искусство - основа металлургии

Древний мир бронзового литья

До тех пор пока люди не научились использовать железо, цветные металлы и их сплавы были основным материалом для изготовления вооружения, орудий труда, инструментов, предметов домашнего обихода и, естественно, украшений.

Главными металлургическими технологиями были литейные: искусство обработки жидкого металла позволяло получать уникальные бронзовые изделия и бытовые предметы. Именно в эту эпоху появились вещи, сопровождающие человека в его повседневном существовании, и инструменты, являющиеся символами основных технических профессий. Это время получило название бронзового века.

В 2000 г. Япония первой в мире провозгласила себя страной с «рециркуляционной» экономикой. Был принят ряд законов, направленных на максимальное использование вторичных ресурсов, в том числе металлического лома. Принцип «3R» сегодня знает каждый японский первоклассник: это «Recycling» (использование в качестве вторичных ресурсов), «Reuse» (повторное использование) и «Recovery» (восстановление вторичных материалов). Впервые официальное определение приведенных понятий было дано в Постановлении о переработке использованных автомобилей, принятом Евросоюзом в 1997 г. Однако подобные, причем очень строгие, законы о порядке переработки металлического лома существовали во всех великих империях Древнего мира: в Ассирии, Китае, Египте, Риме. Использование технологий бронзового литья и ковки позволяло с успехом воплощать принцип «3R» в древней цветной металлургии.

Древняя цветная металлургия

Ключевыми техническими преобразованиями бронзового века, продолжавшегося в течение двух тысячелетий, принято считать освоение ирригационного земледелия и полного металлургического цикла производства металлов, включавшего добычу руды, выжиг древесного угля, подготовку материалов, выплавку и рафинирование чернового металла, литье, ковку, волочение проволоки, другие виды металлообработки и рециклинг металлолома.

В этот период были освоены технологии выплавки и обработки металлов, получивших название «семь металлов древности»: меди, золота, свинца, серебра, железа, ртути и олова. Общепризнано, что определяющую роль в техническом прогрессе в бронзовую эпоху сыграло появление литых топоров, мечей и мотыг - основных видов орудий труда и оружия. Основой цивилизации стала металлургия меди и бронзы.

Топор. Село Кобан, Северная Осетия. Конец 2-го - начало 1-го тысячелетия до н.э.

Для производства меди повсеместно использовались как окисленные, так и сернистые руды. Месторождения меди обычно делятся на две зоны. Верхняя часть, находящаяся над уровнем грунтовых вод, представляет собой зону окисления. В ней располагаются минералы, основу которых составляют легковосстановимые оксиды меди - малахит, азурит. Нижняя, основная часть месторождения формируется сульфидными рудами - халькопиритом (CuFeS2) и халькозином (Сu2S). Содержание меди в сульфидных рудах намного ниже, чем в окисленных. После истощения верхних слоев человеку пришлось использовать более бедные сульфиды, а это потребовало разработки принципиально новых (инновационных) металлургических технологий.

Древние металлурги нашли решение проблемы. Было обнаружено, что добавление в шихту в достаточном количестве (около 30 %) красноватого или коричневого материала приводит к увеличению объема выплавки и повышению качества меди. Этим материалом была железная руда в виде гематита или лимонита, часто присутствующая на открытых частях месторождений халькопирита. Добавление железной руды принципиально изменяло процесс выплавки меди. Одним из продуктов реакций восстановления становился монооксид железа. При температуре около 1200 °С он реагировал с SiO2 пустой породы с образованием фаялита (Fe2SiO4), который превращался в основную составляющую жидкого шлака. Таким образом, железная руда играла роль флюса. Такая технология имела определяющее влияние на дальнейшее развитие металлургии. Шлак, образующийся при выплавке меди, практически идентичен шлаку, который позднее получался при выплавке железа в сыродутных горнах.

При использовании сернистых руд требовалось проведение ряда подготовительных операций. Широко практиковалось окисление раздробленной руды на воздухе в течение длительного времени. Благодаря воздействию влажного воздуха и атмосферных осадков руда обогащалась кислородом и теряла часть серы. Важную роль играл предварительный обжиг сернистой руды, при котором происходили выгорание серы и разрыхление руды. Его проводили в кучах, в специально устраиваемых ямах, а также в особых сооружениях - стойлах. Размеры стойл были значительны: их каменные стены достигали 12,5 м в длину и 1,5 м в ширину.

Повышение температурного уровня плавки зависело, прежде всего, от совершенствования техники и технологии дутья. Определяющую роль играло использование естественного дутья - силы ветра. Эффективными были печи, встраиваемые в естественный ландшафт. Они часто строились с подветренной стороны холма, имели соединяющиеся горизонтальный и вертикальный каналы, были обложены камнями и обмазаны глиной. В этом случае достигался «эффект трубы», усиливавший приток воздуха в агрегат. В поду некоторых печей были металлоприемники - углубления для установки горшков, в которые через специальные отверстия стекал металл.

Значительный прогресс последовал вслед за изобретением простейших ручных, а затем и ножных мехов. Они изготовлялись из шкур животных и представляли собой примитивный тип насоса с резервуарами, приспособленными для наполнения их воздухом. Ручные и ножные мехи широко использовались уже в 3-м тысячелетии до н. э. Металлургические печи с искусственным дутьем были, как правило, прямоугольными или цилиндрическими, с толстыми стенками высотой до 1 м, сложенными из камня и изнутри обмазанными глиной, целиком глинобитными или выложенными из кирпича.

Выплавленные из руды слитки меди содержали значительное количество шлаковых включений. Их отделяли ударами молотов. Рафинирование черновой меди осуществляли в тиглях и небольших горнах. При этом на расплавленную черновую медь дутьевыми трубками подавали воздух, основная масса оставшихся в ней примесей, кроме благородных металлов (золота и серебра), окислялась и формировала шлак.

Бронзолитейное искусство

Бронзовый век представляет собой эпоху бурного развития металлообработки. Технология изготовления металлических изделий в это время, как правило, включала совместное применение приемов, как литейной, так и кузнечной технологии, последующие полирование и гравирование изделий.

Сначала применяли литье в открытые глиняные или песчаные формы. Их сменили открытые формы, вырезанные из камня, и формы, у которых углубление для отливаемого предмета находилось в одной створке, а другая, плоская, играла роль крышки. Следующим шагом стало изобретение разъемных форм и закрытых форм для фигурного литья. В последнем случае сначала из воска лепили точную модель будущего изделия, затем ее обмазывали глиной и обжигали в печи. Воск плавился, а глина принимала точный слепок модели и использовалась в качестве литейной формы. Этот способ получил название литья по восковой модели. Мастера получили возможность отливать пустотелые предметы очень сложной формы. Для образования полости практиковалась вставка в формы особых глиняных сердечников - литейных стержней. Несколько позднее были изобретены технологии литья в стопочные формы, в кокиль, в различные формы с креплением литейного стержня на каркасе, литье по выплавляемым моделям и армированное литье.

Древние литейные формы изготовляли из камня, металла и глины. Глиняные литейные формы, как правило, получали путем оттиска в глине специально сделанных моделей из дерева и других материалов. В качестве моделей могли применяться и сами отлитые металлические изделия. Следует отметить, что формы, вырезанные из камня или литые металлические, вследствие их большей ценности не всегда служили для литья изделий, а могли использоваться для изготовления в них легкоплавких моделей. Например, в некоторых районах Англии была отмечена отливка в бронзовых литейных формах свинцовых моделей.

Развитие литейных технологий

Металлические формы в основном изготовляли из меди, так как она имеет значительно более высокую температуру плавления, чем бронза, для отливки которой они и предназначались. Применение кокилей позволяло получать отливки сложного профиля, с мелкими деталями, точный негатив которых было трудно вырезать в каменной форме. Переход на металлическую форму, более прочную, чем глиняная, и более простую в изготовлении, чем каменная, позволил соединить преимущества двустворчатых форм, приспособленных к многократному использованию, и отливок по восковой модели. Например, в рассматриваемое время повсеместно применялось литье удил из двух или четырех свободно соединенных звеньев, для получения которых на каждое звено требовались отдельный литник (канал для подвода металла) и складная форма, по крайней мере, из четырех частей.

Постоянной практикой стала дополнительная проковка отлитых изделий без изменения формы в целях повышения твердости, плотности и эластичности (пластичности) материала. Основным видом изделий, подвергавшихся подобной обработке, являлись орудия труда и некоторые виды оружия - мечи и кинжалы. Ковку использовали в процессе изготовления булавок, которые подвергались также гравированию или чеканке. Такие же приемы обработки применяли и к украшениям.

а. Литье в открытую форму

б. Литье в разъемную форму с литейным стержнем

Эпоха металлов наступила тогда, когда повсеместно была освоена технология изготовления литых топоров и мечей. Необходимость объединить в одном орудии труда каменное рубило и деревянную палицу возникла у человека уже в каменном веке. Первые бронзовые топоры, изготовленные методом литья, повторяли форму каменных, однако новые требования к орудиям труда и необычные в сравнении с камнем свойства бронзы способствовали быстрому совершенствованию литых изделий. Появились топоры сложных форм, с закраинами, вислообушные, кельты. Их изготовление требовало высокого развития литейного ремесла: сложная конфигурация отливки и наличие отверстия значительно усложняли устройство разъемных каменных форм. Появление усовершенствованных литых бронзовых топоров сыграло исключительную роль в развитии многих народов: облегчило строительство жилищ и изготовление других орудий труда и предметов быта, упростило освоение лесистых местностей земледельцами и т. п. Литые мечи и кинжалы раньше других бронзовых изделий стали произведениями искусства. Древние мечи, найденные при археологических раскопках, часто снабжены не только замысловатыми рукоятями с литыми узорами, но и богатой инкрустацией из серебра, золота и драгоценных камней.

Как отмечалось выше, ранний бронзовый век представлял собой эпоху безраздельного господства мышьяковой бронзы. Олово пришло на смену мышьяку только во 2-м тысячелетии до н. э. Отметим, что технология обработки оловянной бронзы заметно сложнее, так как зачастую требует горячей ковки (хотя и при низких температурах). На поверхности земли минералы олова встречаются достаточно редко. Почему же в позднем бронзовом веке оловянная бронза практически повсеместно вытеснила мышьяковую? Главная причина заключалась в следующем. В древности люди относились к металлическим предметам чрезвычайно бережно ввиду их высокой стоимости. Поврежденные предметы отправлялись в ремонт или на переплавку. Отличительной особенностью мышьяка является возгонка при температуре около 600 °С. Именно при такой температуре проводился отжиг ремонтируемых бронзовых изделий. С потерей мышьяка механические свойства металла ухудшались и изделия, изготовленные из бронзового лома, получались низкого качества. Объяснить это явление древние металлурги не могли. Однако достоверно известно, что вплоть до 1-го тысячелетия до н. э. изделия из медного и бронзового лома стоили дешевле, чем изделия из рудного металла.

Было и еще одно обстоятельство, способствовавшее вытеснению мышьяка из металлургического производства. Пары мышьяка ядовиты: их постоянное воздействие на организм приводит к ломкости костей, заболеваниям суставов и дыхательных путей. Хромота, сутулость, деформация суставов были профессиональными заболеваниями мастеров, работавших с мышьяковой бронзой. Данное обстоятельство находит отражение в мифах и преданиях многих народов: в древнейших эпосах металлурги часто изображаются хромыми, горбатыми, иногда - карликами, со скверным характером, с косматыми волосами и отталкивающей внешностью. Даже у древних греков бог металлург Гефест был хромым.

Оловянная бронза

Олово, необходимое для производства оловянной бронзы, стало последним из семи великих металлов древности, ставшим известным человеку. Оно не присутствует в природе в самородном виде, а касситерит - его единственный минерал, имеющий практическое значение, является трудновосстановимым и малораспространенным.

Тем не менее, этот минерал был известен человеку уже в глубокой древности, поскольку касситерит является спутником (хотя и редким) золота в его россыпных месторождениях. Благодаря высокой удельной массе золото и касситерит в результате промывки золотоносной породы оставались на промывочных лотках древних старателей. И хотя факты использования касситерита древними ремесленниками не известны, сам минерал был знаком человеку уже во времена неолита.

По-видимому, впервые оловянная бронза была произведена из полиметаллической руды, добытой из глубинных участков медных месторождений, в состав которой наряду с сульфидами меди входил и касситерит. Древние металлурги, уже располагавшие знаниями о положительном влиянии на свойства металла реальгара и аурипигмента, достаточно быстро обратили внимание на новый компонент шихты - «оловянный камень». Поэтому появление оловянной бронзы произошло, скорее всего, сразу в нескольких промышленных регионах Древнего мира.

Производство и рециклинг изделий из оловянной бронзы во 2-м тысячелетии до н. э.

В гробнице высокопоставленного египетского чиновника XVIII династии (около 1450 г. до н. э.) найдено изображение технологического процесса получения бронзовых отливок. Трое рабочих под наблюдением надсмотрщика подносят металл. Двое рабочих с мехами раздувают огонь в горне. Рядом изображены плавильные тигли и куча древесного угля. В центре показана операция разливки. Иероглифический текст поясняет, что эти картины иллюстрируют отливку больших бронзовых дверей для храма, и что металл по приказу фараона доставлен из Сирии.

Литье бронзы в Древнем Египте около 1450 г. до н. э.

Древнейшими предметами из олова считаются браслеты, найденные на острове Лесбос. Они датируются 3-м тысячелетием до н. э. Олово было одним из наиболее дефицитных и дорогих металлов Древнего мира. Даже в 1-м тысячелетии до н. э. металлическое олово имело крайне ограниченное распространение. Оно применялась, главным образом, для изготовления мелкой косметической посуды и некоторых деталей защитного вооружения, требовавших высокой пластичности (например, из олова делали книмиды - доспехи, защищавшие голени ног, которые держались на них без шнуров и застежек, а лишь благодаря упругости и эластичности). Практически все добываемое в то время олово расходовалось на производство бронзы.

Основные месторождения олова в эпоху Древнего мира были в Испании, Индокитае, Британских островах, которые греки называли «оловянными» - касситеридами. Кроме того, оловянная руда добывалась на Апеннинском полуострове (этрусками), в Греции (в Хризейской долине около города Дельфы), в Сирии. По мнению большинства историков, своим названием бронза обязана крупному римскому порту Брундизию, через который осуществлялась торговля империи с восточными странами. Однако существует и другая версия, упоминаемая римским историком Плинием, который считал, что название сплава произошло от персидского слова, обозначавшего «блеск меча».

Преимущества оловянной бронзы перед медью, мышьяковой бронзой и латунью заключались в высоких твердости, коррозионной стойкости и прекрасной полируемости. От способности олова повышать твердость бронзы и происходит его современное международное название - «станнум». Отметим, что корень «ст», звучащий в слове «стан» и во многих производных от него словах современных языков, является одним из древнейших общеиндоевропейских корней и обозначает признак прочности или устойчивости.

Зеркало, бритва и маникюрные ножницы

Многие предметы быта и вооружения стало возможно производить только после освоения технологии производства и обработки оловянной бронзы. Это относится, например, к изготовлению длинных мечей, бритвенных ножей и особенно к полированным зеркалам. Можно сказать, что появление оловянной бронзы ознаменовало переворот в древней магии.

Особое отношение к зеркалу характерно для всей территории древней Евразии. С помощью зеркала древний человек мог вступать в магические отношения с потусторонним миром: у многих народов существовало представление об отражении лица в зеркале как о выражении духовной сущности человека. В связи с этим нельзя не вспомнить сохранившееся до наших дней поверье, согласно которому разбитое зеркало означает несчастье.

Наибольшее распространение зеркало получило в качестве главного ритуального предмета культа женского солнечного божества. В эпоху античности ручки зеркал обычно выполнялись в виде женской фигуры, держащей над собой зеркало. Зеркало было главным атрибутом богинь Солнца в Иране, Египте, Индии, Китае и Японии. Особое отношение к зеркалу отразилось на выборе металла для его изготовления. Перечень требований, предъявляемых в древности к зеркальному сплаву, включал цвет и блеск, имитирующие солнечный, высокую отражательную способность и нетускнеющую поверхность.

На зеркалах, как ни на одном другом виде бронзовых изделий, можно проследить этапы освоения древними мастерами технологии термической и механической обработки медно-оловянных сплавов. Например, древние греческие, египетские и скифские зеркала, содержащие до 12 % масс. олова, подвергались только холодной ковке. Это не давало возможности достигать высоких параметров твердости и полируемости. Этруски делали зеркала из сплава с 14-15 % масс. олова. Перед холодной ковкой такой сплав необходимо было подвергнуть «гомогенизации». Этрусские металлурги проводили гомогенизацию сплава в течение 4-5 ч при температуре около 650 °С. Поэтому этрусские зеркала обладали прекрасной полируемостью и высокой коррозионной стойкостью. Еще больше олова (до 23 %), содержат золотисто-желтые зеркала сарматов, изготовленные в V-III вв. до н. э. Изделия из такого сплава можно было получить только путем горячей ковки бронзы при температуре «красного каления» (600-700 °С) и последующей закалки в воде. Подобную технологию использовали также в Индии, Китае и Таиланде.

На пороге новой эры практически повсеместное распространение получил тройной сплав меди, олова и свинца. Такие бронзы, содержащие до 30 % олова и до 7 % свинца, являются самыми твердыми и сложными для обработки. Однако они позволяют производить металл с высокой отражательной способностью, а также с прекрасными литейными свойствами и полируемостью. Изделия из такого сплава получили распространение в Китае, Средней Азии и Римской империи, хотя Плиний отмечает, что они имели чрезмерно высокую стоимость и были доступны только очень состоятельным людям.

Кусковая формовка

Уникальные технологии бронзового литья были созданы металлургами Древнего Китая. Известно, что уже во 2-м тысячелетии до н. э. в Китае существовала оригинальная технология литейного производства. В то время, когда металлурги Запада и Ближнего Востока получали сосуды ковкой, литьем в песчаные формы или по выплавляемым моделям, китайцы освоили гораздо более трудоемкий, но и существенно более прогрессивный метод «кусковой формовки».

Технология заключалась в следующем. Сначала из глины изготовляли модель, на которой вырезали требуемый рельеф. Затем получали обратное изображение, напрессовывая пластины глины, кусок за куском, на ранее изготовленную модель. На каждом куске формы выполняли тонкую доводку рельефа. После этого куски глины обжигали, что само по себе требовало виртуозного мастерства, так как не должен был нарушаться рисунок.

Первоначальную глиняную модель зачищали на толщину стенок будущей отливки, получая стержень для формирования ее внутренней полости. Куски формы собирали вокруг стержня, создавая таким образом цельную форму. При этом швы и стыки между кусками формы специально не заделывались наглухо, чтобы в них мог затекать металл. Это делалось для того, чтобы застывший в швах металл приобретал вид изящной кромки, придававшей изделию особый декоративный оттенок. Традиция использования вертикальных литейных швов для украшения изделий стала отличительной чертой китайского металлургического искусства.

Китайские бронзовые вазы

Еще одним примером оригинальных китайских литейных технологий является изготовление бронзовых тазиков с «кипящей» водой. На днище таких тазиков мастерами размещались литые рисунки определенного вида и направления. Они изменяли акустические свойства предмета, наполненного водой, таким образом, что стоило потереть его ручки, как с поверхности воды начинали подниматься фонтанчики, как будто вода, оставаясь холодной, действительно закипела. Современные исследования позволили установить причину такого необыкновенного эффекта: от трения возникают звуковые волны, которые резонируют и вызывают быстрые колебания в литых выступах в днище тазика, в результате чего вверх выталкиваются струйки воды.

Возможно, ни одна культура бронзового века не соответствует своему названию лучше, чем культура Древнего Китая в период династии Шан Инь (конец 2-го тысячелетия до н. э.). В то время в городах были целые кварталы ремесленников, занятых обработкой металлов, изготовлением оружия и специальных ритуальных изделий из бронзы. Кроме нескольких мраморных скульптур этой эпохи, все сохранившиеся произведения искусства сделаны именно из бронзы.

Античное статуарное литьё

В античном мире и Римской империи большое распространение получила мода на бронзовые статуи, которые посвящались богам, царям, выдающимся деятелям, победителям игр. Статуи часто переплавлялись, особенно по политическим мотивам.

На керамической чаше, относящейсяк V в. до н. э., греческий художник изобразил различные этапы изготовления бронзовых статуй человека в натуральную величину. Специальная печь позволяет получать бронзу и поддерживать ее в жидком состоянии. Стоящий за печью юноша раздувает мехи, чтобы увеличить температуру в печи. На рогах висят раскрашенные пластины и маски - это благодарственные приношения, обеспечивающие защиту от неудач в работе, или демонстрация типов изделий, изготовляемых в мастерской. В следующей сцене мастер прилаживает правую руку к бронзовой статуе, располагающейся на глиняном ложе. Отдельно отлитая голова еще лежит на полу. На стене висят модели кисти руки и ступни. Чуть дальше двое рабочих полируют большую статую воина в шлеме, стоящую на помосте. За работой наблюдают два человека. Предполагают, что один из них скульптор - автор статуи, а другой - бронзолитейщик, воплотивший замысел скульптора в металле.

Изготовление бронзовой статуи (рисунок на керамической вазе)

Обычно после отливки частей и сборки статуи устраняли неровности верхнего слоя, полировали поверхность, резцом и зубилом отделывали детали: бороду, волосы, складки одежды. Губы делали из красной меди, зубы - из серебра, глаза инкрустировали стеклянной массой или камнем, наносили цветные штрихи.

Изготовление бронзовой статуи

Древние не любили патину, покрывающую сегодня старинные изделия из бронзы. В момент создания скульптуры имели не нынешние (зеленые, коричневые или черные) оттенки: тон фигур был теплым и золотистым, как бронзовый загар. На фоне обилия разнообразных статуй, посвященных пусть великим, но смертным людям, скульптуры могущественных богов выделялись размерами и убранством. Самая крупная из известных в древности металлических статуй - «Колосс Родосский» - входила в число семи чудес света.

Источник: Энциклопедия «Металлургия и время», Голубев О.В., Карабасов Ю.С., Коротченко Н.А., Черноусов П.И.

Бонус: