ТПМК Robbins для скальных пород

С днем строителя, друзья! Сегодня я подготовил интересный материал про необычный ТПМК который работал в нашей стране. Сначала хотел написать сводный пост про щиты в Москве, то их и так много (что-то около 15 сейчас в работе, не считал точно). К этому мы привыкли и этим нас не удивить. А вот уникальная машина для скальных пород - это экзотика у нас.

В посте про Ирганайскую ГЭС я обещал рассказать про уникальный тоннелепроходческий комплекс фирмы Robbins для скальных пород с помощью которого была построена первая нитка деривационного тоннеля длиной 5213 м и диаметром 7,5 м. После чего строительство было остановлено, хотя щитовой комплекс успели смонтировать, но на этом строительство было отложено. И, скорее всего, вторая очередь станции не будет введена в строй. ТПМК благополучно так и стоит уже более 20 лет, правда, немного разукомплектованный.

Но сначала несколько слов о «The Robbins Company». Эта компания была основана в США в 1952 году Джеймсом Роббинсом. Вскоре молодая компания разработала и изготовила первую в мире тоннельную буровую машину (ТБМ) предназначенную для бурения полным сечением тоннелей в крепких породах. Роббинс создал эту машину для компании Mitry Constructors, которая работала над гидротехническим проектом рядом с городом Пирр, Южная Дакота, США.

ТБМ - дословный перевод английского термина TBM - Tunnel boring machine. У нас это называется ТПМК - тоннелепроходческий механизированный комплекс.

Компания Роббинс изобрела также ТБМ открытого типа и ТБМ с двумя оболочками (телескопную ТБМ). Компания получила широкую известность за свои успешные машины открытого типа. Компания принесла много нового в технологию тоннелестроения, вот некоторые из их:

- Первая открытая ТБМ (ТБМ с главной балкой);

- Первое успешное применение дисковых шарошек для бурения крепких пород;

- Первая конструкция плавающего захвата, позволяющая непрерывное управление ТБМ;

- Первая ТБМ с двумя оболочками (телескопная ТБМ);

- Первый привод режущей головки с частотным регулированием;

- Первые 19-дюймовые шарошки;

- Первая система крепления шарошек с клиновидным замком;

- Первая успешная режущая головка для бурения скальных пород шнековыми буровыми машинами.

К слову у нас работали еще два комплекса для скальных пород на проходке дренажной штольни Северомуйского тоннеля. Помимо традиционного буровзрывного способа её проходили механизированными тоннелепроходческими комплексами диаметрами 4,5 и 5,6 м фирм Robbins (США) и Wirth (Германия). Один щит так зажало при проходке, что пришлось строить обходную штольню и пробираться к ротору с боку, чтобы его освободить. Вирт, отработав на БАМе, поехал в Екатеринбург строить метро, но судьба этой машины после завершения перегонного тоннеля мне не знакома. А комплекс фирмы Robbins, думаю, после проходки штольни нигде больше не использовали и там его порезали.

К сожалению, в нашей стране тоннелепроходческие комплексы фирмы Robbins не очень распространены. Я смог насчитать только шесть машин (хотя очень не уверен в точности). Из них пять работает на строительстве Московского метро. Но это стандартные машины с грунтопригрузом. Но есть еще одна очень уникальная машина для нашей страны - это комплекс для скальных пород, так называемая «MAIN BEAM TBM» или ТПМК с главной балкой. Давайте посмотрим на это произведение инженерного искусства, которое находится на строительной площадке Ирганайской ГЭС в Дагестане.

Большое спасибо за помощь в поиске материала специалистам The Robbins Company: главному инженеру Dennis Ofiara и менеджеру по качеству и директору по безопасности Robert Moffat.

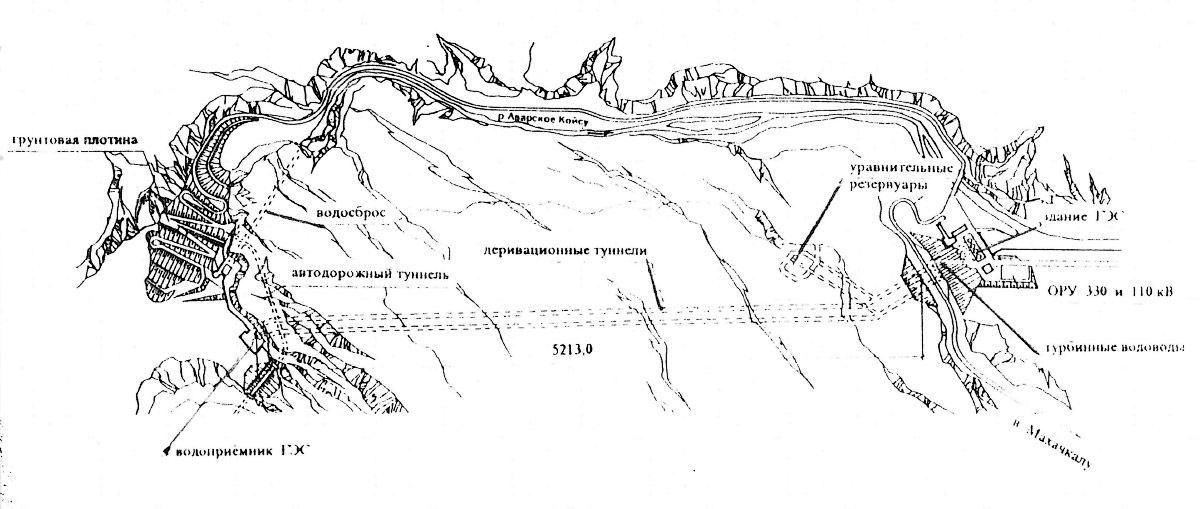

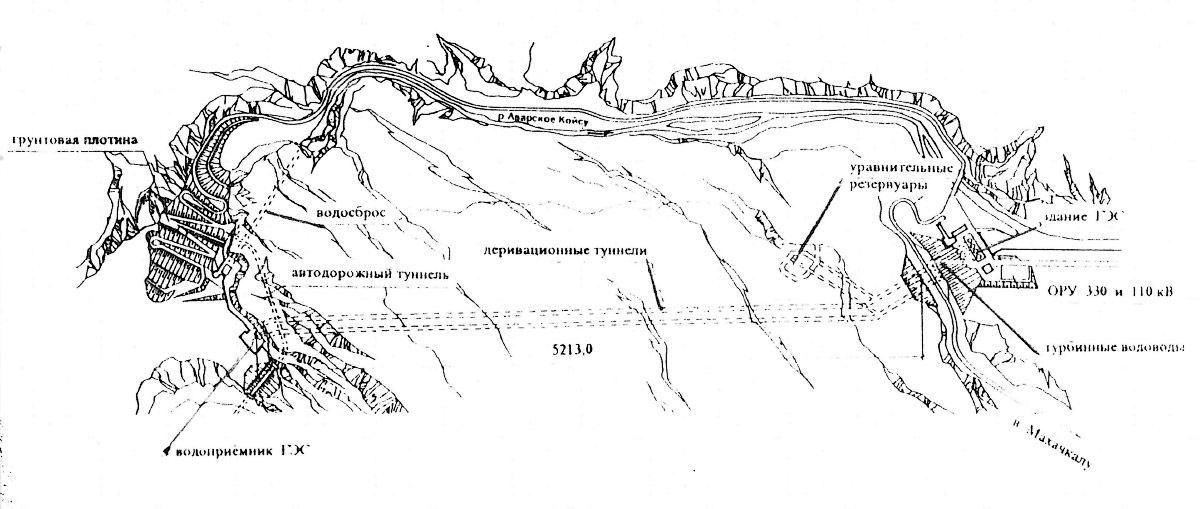

1. Сначала общая схема деривации на Ирганайской ГЭС. Две нитки тоннелей на ней хорошо видны. Построена, соотвественно, только нижняя. Проходка осуществлялась от строительной площадки, которая расположена около здания ГЭС (на фото справа). Щит выходил в демонтажную камеру, которая находится примерно в 200 метрах от оголовка водоприемника. Соотвественно эти 200 метров шли навстречу с помощью буровзрывного способа. Построена ли вторая демонтажная камера - никто сказать так и не смог, но тоннель к ней для второй нитки пройти успели. Как мне сказали, когда стало понятно, что второй нитки не будет, то построенные выработки забутили. так же мне не очень понятно, зачем так далеко надо было делать камеру, но могу предположить, что из-за геологии.

2. Монтажная площадка щитового комплекса.

3. Часть технологических тележек не смонтировали, так как длина площадки не позволяет этого сделать. Они стоят рядом - ждут. Интересная деталь, слева от отдельно стоящей тележки виден транспортер в бок. На начальном этапе проходки породу предполагали выдавать в сторону, лишь потом переключив выдачу в вагонетку, которая находится на путях под тележкой.

4. На тележках почти не сохранилось оборудования и сказать, что где было почти невозможно.

5. Портал тоннеля. Из-за короткой длины площадки пришлось пройти немного на руках и сделать внутри что-то типа монтажной камеры, куда задвинули щит, собранный на поверхности. Также особенность передвижения этого щита (об этом ниже) требует наличия что-то, куда можно упереться распорными башмаками и оттолкнуться.

6. Вот наш герой! Robbins TBM MB-272-247. MB - Main Beam, 272 - модель, а 247 - серийный номер. Вес комплекса чуть менее 600 тонн.

Это прекрасное видео показывает принцип работы ТПМК с главной балкой. Собственно такую конструкции и придумали в компании Robbins.

7. Собственно, главная балка, вид снизу. По бокам виднеются распорные башмаки.

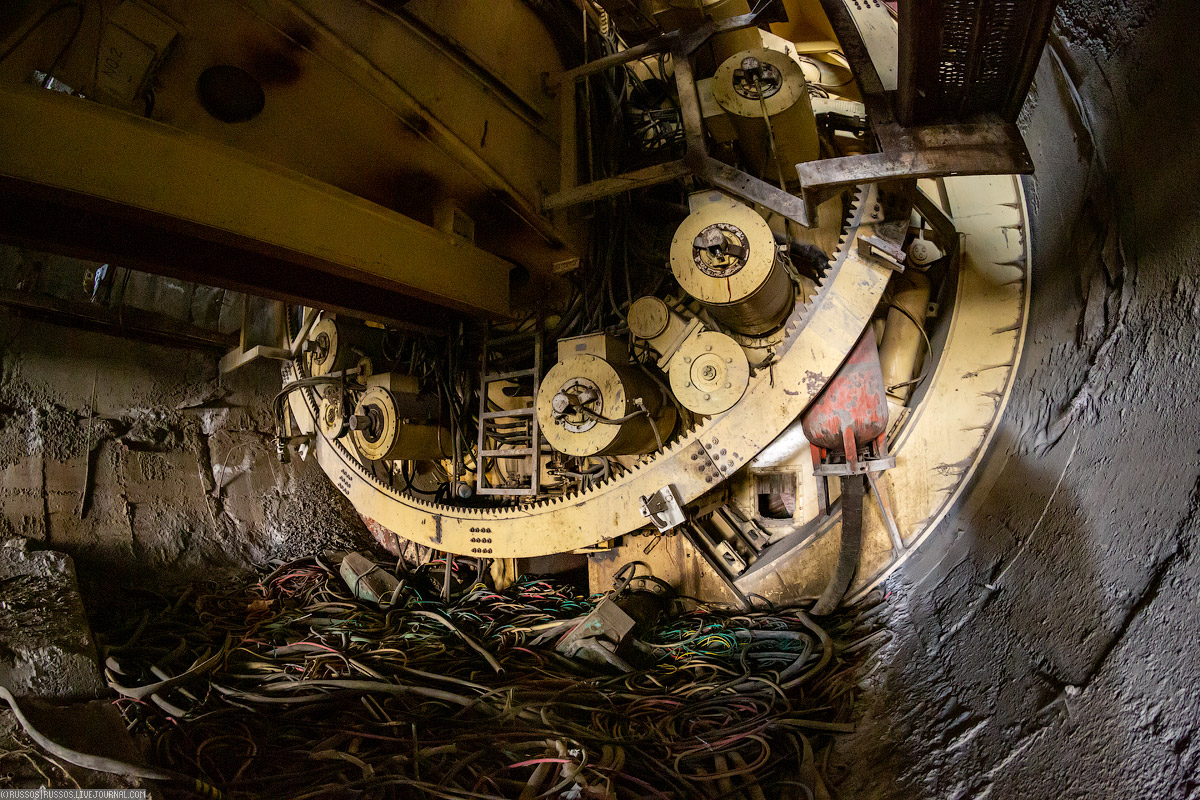

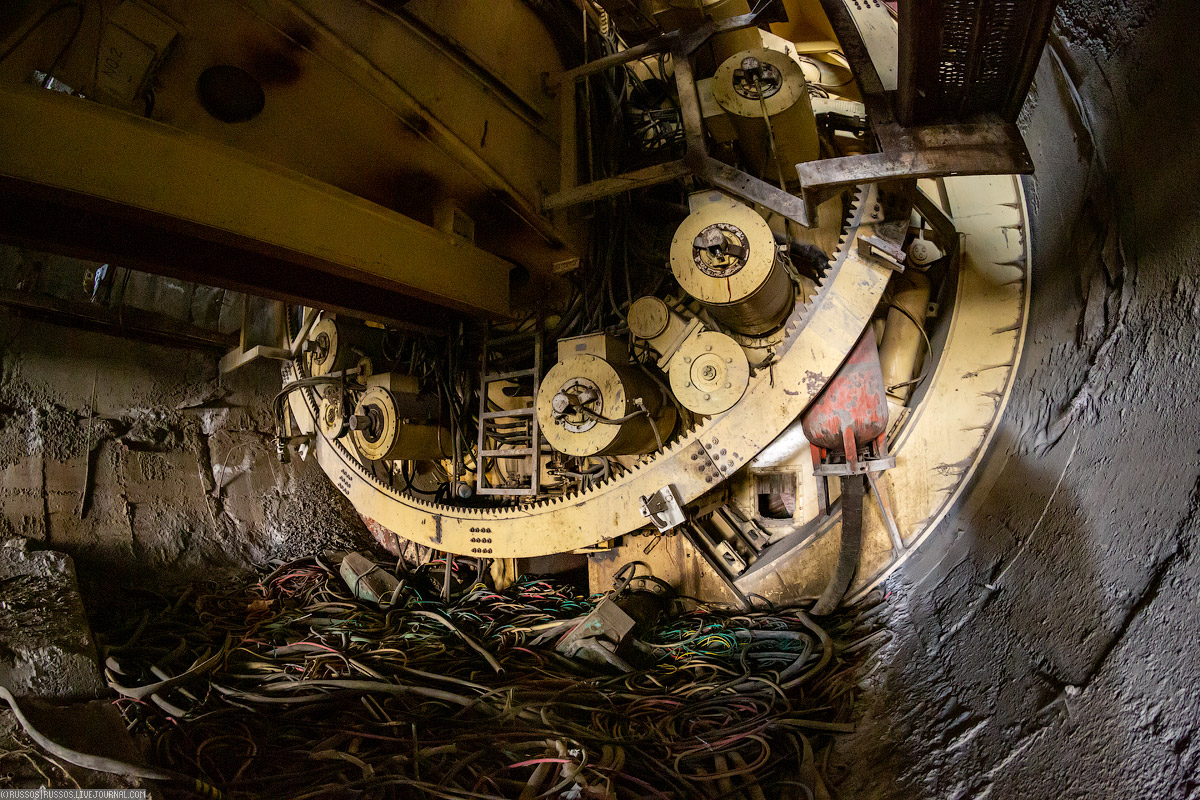

8. «Бочонки» - гидромоторы привода ротора. На круглую рейку с зубчиками крепится буровая установка для анкеров и рука для установки сетки для набрызгбетона. Буровая есть, а вот руки нет. Поэтому сказать точно, была она или нет - не могу.

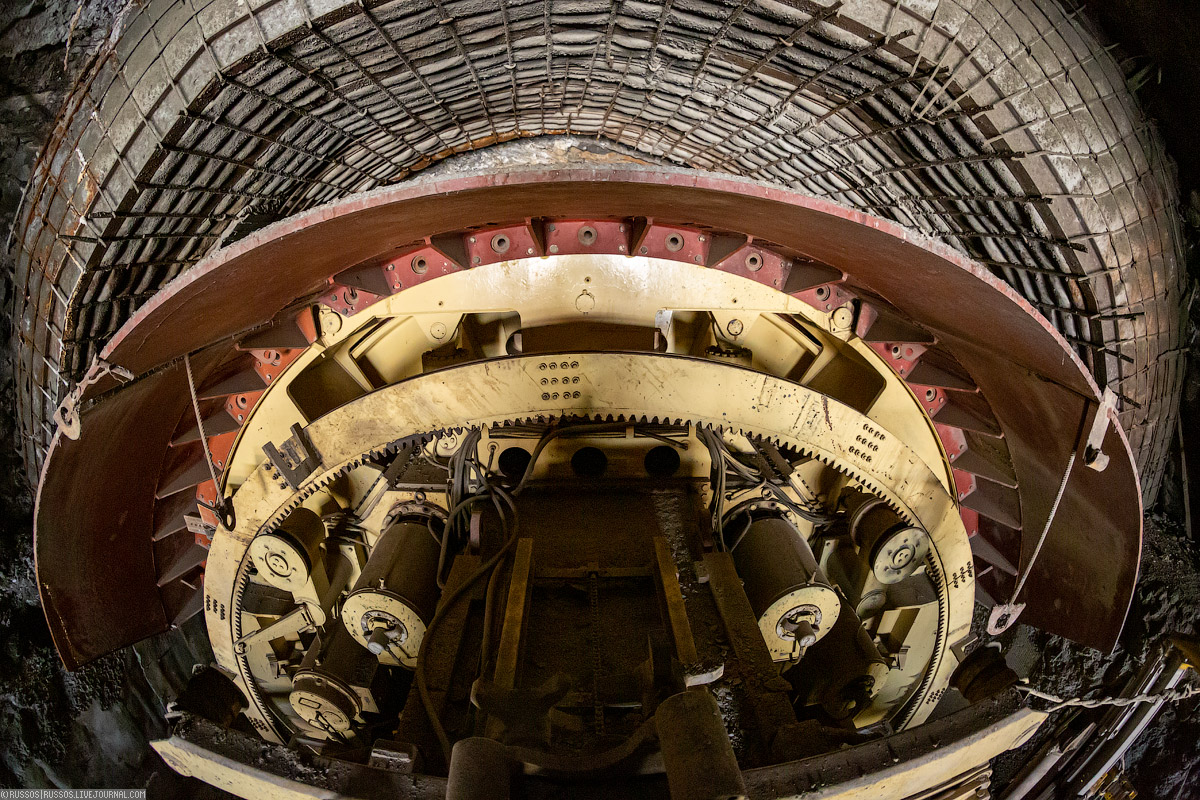

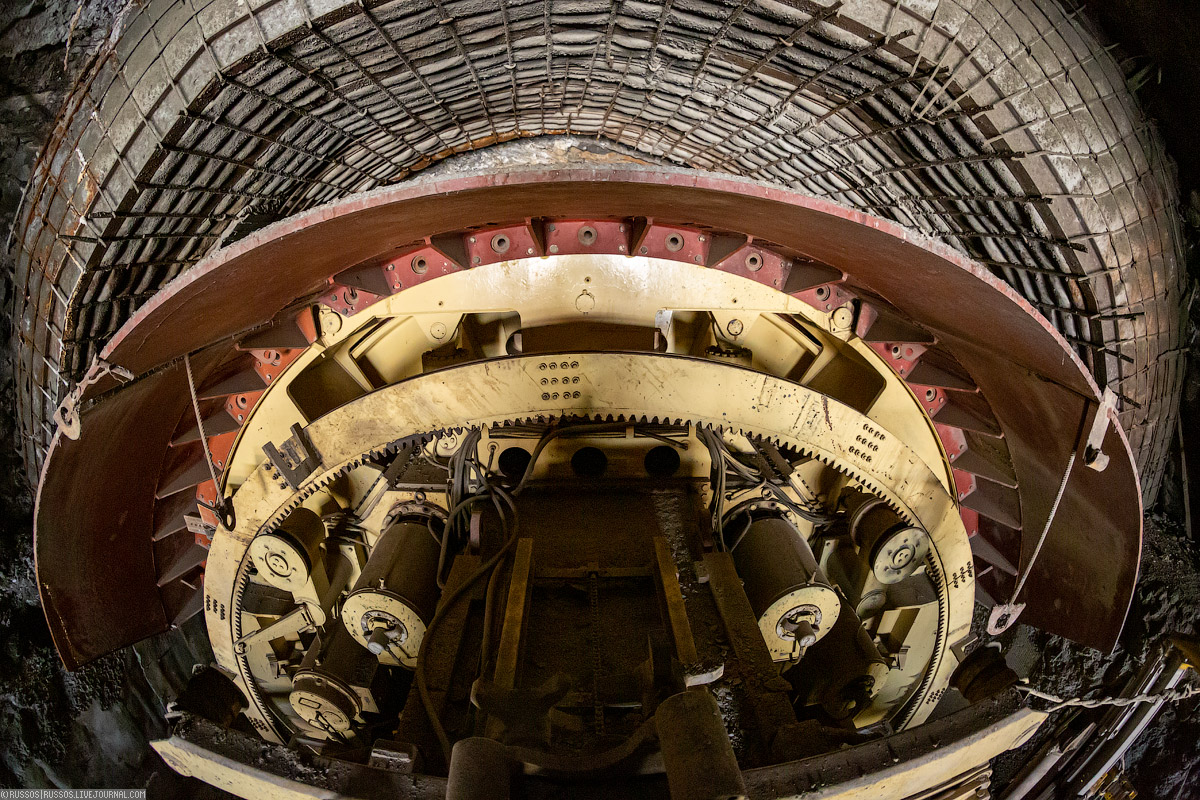

9. Ротор. На нем установлено 59 шарошек размером 17 дюймов.

10. В музее гидроэнергетики Русгидро нашлась такая фотография, подписанная как монтаж проходческого комплекса на Ирганайской ГЭС.

11. Опорные выдвижные «ноги» на которые опирается главная балка, чтобы продвинуть вперед тележку с распорными башмаками.

12. Пара цилиндров с помощью которого щит отталкивается от распорных башмаков, которые распираются в породу.

13. Участок тоннеля, пройденный для того, чтобы смонтировать комплекс.

14. Распорный башмак.

15. Вид в сторону забоя. Диаметр щита 8,5 метра. Тут явно больше, но это призабойная часть, нужная для того, чтобы ввести ротор в забой.

16. Оболочка щита. Она на домкратах и может расширятся, чтобы брать на себя давление горное давление. Сразу после неё установлена буровая, которая делает анкеры. На фото она заметна справа внизу.

17. Распорный башмак. За счет отклонения влево/вправо главной балки и поднятием её выше/ниже осуществляется ведение щита по трассе.

18. Вертикальное устройство справа - буровая для анкеров.

Проект был начат в 1989 году в очень сложный период для нашей страны. Остановлен в 1995, после проходки первой нитки деривационного тоннеля. Щит смонтировали для проходки второй нитки, но скоро стало понятно, что достраивать не будут. С щита демонтировано почти все электрооборудование и кабельная сеть. По сути остался только металлический остов. Для меня осталась загадкой, почему его не порезали.

Огромное спасибо пресс-службе компании РусГидро и Дагестанскому филиалу за гостеприимство!

В посте про Ирганайскую ГЭС я обещал рассказать про уникальный тоннелепроходческий комплекс фирмы Robbins для скальных пород с помощью которого была построена первая нитка деривационного тоннеля длиной 5213 м и диаметром 7,5 м. После чего строительство было остановлено, хотя щитовой комплекс успели смонтировать, но на этом строительство было отложено. И, скорее всего, вторая очередь станции не будет введена в строй. ТПМК благополучно так и стоит уже более 20 лет, правда, немного разукомплектованный.

Но сначала несколько слов о «The Robbins Company». Эта компания была основана в США в 1952 году Джеймсом Роббинсом. Вскоре молодая компания разработала и изготовила первую в мире тоннельную буровую машину (ТБМ) предназначенную для бурения полным сечением тоннелей в крепких породах. Роббинс создал эту машину для компании Mitry Constructors, которая работала над гидротехническим проектом рядом с городом Пирр, Южная Дакота, США.

ТБМ - дословный перевод английского термина TBM - Tunnel boring machine. У нас это называется ТПМК - тоннелепроходческий механизированный комплекс.

Компания Роббинс изобрела также ТБМ открытого типа и ТБМ с двумя оболочками (телескопную ТБМ). Компания получила широкую известность за свои успешные машины открытого типа. Компания принесла много нового в технологию тоннелестроения, вот некоторые из их:

- Первая открытая ТБМ (ТБМ с главной балкой);

- Первое успешное применение дисковых шарошек для бурения крепких пород;

- Первая конструкция плавающего захвата, позволяющая непрерывное управление ТБМ;

- Первая ТБМ с двумя оболочками (телескопная ТБМ);

- Первый привод режущей головки с частотным регулированием;

- Первые 19-дюймовые шарошки;

- Первая система крепления шарошек с клиновидным замком;

- Первая успешная режущая головка для бурения скальных пород шнековыми буровыми машинами.

К слову у нас работали еще два комплекса для скальных пород на проходке дренажной штольни Северомуйского тоннеля. Помимо традиционного буровзрывного способа её проходили механизированными тоннелепроходческими комплексами диаметрами 4,5 и 5,6 м фирм Robbins (США) и Wirth (Германия). Один щит так зажало при проходке, что пришлось строить обходную штольню и пробираться к ротору с боку, чтобы его освободить. Вирт, отработав на БАМе, поехал в Екатеринбург строить метро, но судьба этой машины после завершения перегонного тоннеля мне не знакома. А комплекс фирмы Robbins, думаю, после проходки штольни нигде больше не использовали и там его порезали.

К сожалению, в нашей стране тоннелепроходческие комплексы фирмы Robbins не очень распространены. Я смог насчитать только шесть машин (хотя очень не уверен в точности). Из них пять работает на строительстве Московского метро. Но это стандартные машины с грунтопригрузом. Но есть еще одна очень уникальная машина для нашей страны - это комплекс для скальных пород, так называемая «MAIN BEAM TBM» или ТПМК с главной балкой. Давайте посмотрим на это произведение инженерного искусства, которое находится на строительной площадке Ирганайской ГЭС в Дагестане.

Большое спасибо за помощь в поиске материала специалистам The Robbins Company: главному инженеру Dennis Ofiara и менеджеру по качеству и директору по безопасности Robert Moffat.

1. Сначала общая схема деривации на Ирганайской ГЭС. Две нитки тоннелей на ней хорошо видны. Построена, соотвественно, только нижняя. Проходка осуществлялась от строительной площадки, которая расположена около здания ГЭС (на фото справа). Щит выходил в демонтажную камеру, которая находится примерно в 200 метрах от оголовка водоприемника. Соотвественно эти 200 метров шли навстречу с помощью буровзрывного способа. Построена ли вторая демонтажная камера - никто сказать так и не смог, но тоннель к ней для второй нитки пройти успели. Как мне сказали, когда стало понятно, что второй нитки не будет, то построенные выработки забутили. так же мне не очень понятно, зачем так далеко надо было делать камеру, но могу предположить, что из-за геологии.

2. Монтажная площадка щитового комплекса.

3. Часть технологических тележек не смонтировали, так как длина площадки не позволяет этого сделать. Они стоят рядом - ждут. Интересная деталь, слева от отдельно стоящей тележки виден транспортер в бок. На начальном этапе проходки породу предполагали выдавать в сторону, лишь потом переключив выдачу в вагонетку, которая находится на путях под тележкой.

4. На тележках почти не сохранилось оборудования и сказать, что где было почти невозможно.

5. Портал тоннеля. Из-за короткой длины площадки пришлось пройти немного на руках и сделать внутри что-то типа монтажной камеры, куда задвинули щит, собранный на поверхности. Также особенность передвижения этого щита (об этом ниже) требует наличия что-то, куда можно упереться распорными башмаками и оттолкнуться.

6. Вот наш герой! Robbins TBM MB-272-247. MB - Main Beam, 272 - модель, а 247 - серийный номер. Вес комплекса чуть менее 600 тонн.

Это прекрасное видео показывает принцип работы ТПМК с главной балкой. Собственно такую конструкции и придумали в компании Robbins.

7. Собственно, главная балка, вид снизу. По бокам виднеются распорные башмаки.

8. «Бочонки» - гидромоторы привода ротора. На круглую рейку с зубчиками крепится буровая установка для анкеров и рука для установки сетки для набрызгбетона. Буровая есть, а вот руки нет. Поэтому сказать точно, была она или нет - не могу.

9. Ротор. На нем установлено 59 шарошек размером 17 дюймов.

10. В музее гидроэнергетики Русгидро нашлась такая фотография, подписанная как монтаж проходческого комплекса на Ирганайской ГЭС.

11. Опорные выдвижные «ноги» на которые опирается главная балка, чтобы продвинуть вперед тележку с распорными башмаками.

12. Пара цилиндров с помощью которого щит отталкивается от распорных башмаков, которые распираются в породу.

13. Участок тоннеля, пройденный для того, чтобы смонтировать комплекс.

14. Распорный башмак.

15. Вид в сторону забоя. Диаметр щита 8,5 метра. Тут явно больше, но это призабойная часть, нужная для того, чтобы ввести ротор в забой.

16. Оболочка щита. Она на домкратах и может расширятся, чтобы брать на себя давление горное давление. Сразу после неё установлена буровая, которая делает анкеры. На фото она заметна справа внизу.

17. Распорный башмак. За счет отклонения влево/вправо главной балки и поднятием её выше/ниже осуществляется ведение щита по трассе.

18. Вертикальное устройство справа - буровая для анкеров.

Проект был начат в 1989 году в очень сложный период для нашей страны. Остановлен в 1995, после проходки первой нитки деривационного тоннеля. Щит смонтировали для проходки второй нитки, но скоро стало понятно, что достраивать не будут. С щита демонтировано почти все электрооборудование и кабельная сеть. По сути остался только металлический остов. Для меня осталась загадкой, почему его не порезали.

Огромное спасибо пресс-службе компании РусГидро и Дагестанскому филиалу за гостеприимство!