Продолжим собирать реактор РИТМ-200

Для этого теперь отправляемся на предприятие - ЗиО Подольск.

Машиностроительный дивизион Росатома - АО «Атомэнергомаш» обеспечит ледокол нового поколения «Арктика» инновационной реакторной установкой отечественного производства РИТМ-200. Завод с нуля создавал серийное производство реакторных установок для ледоколов. С нуля - потому что предприятие вот уже 30 лет не делало реакторы.

Срок службы реакторов 40 лет, безопасность их работы обеспечивает защитная оболочка из стали, воды и бетона. В качестве ядерного топлива используется активная зона кассетного типа с низким, обогащением урана-235. Перезагрузка ядерного топлива происходит один раз в семь лет. Для примера, за это время дизельному ледоколу для работы пришлось бы потратить 540 тыс тонн арктического дизеля. А одна ТЭЦ аналогичной мощности израсходовала бы 1 миллион тонн угля, чтобы обеспечить энергией 30-тысячный город.

1

2

3

4

5

Основное преимущество новой силовой установки в ее компактности и экономичности. Она имеет уникальную энергоэффективную интегральную компоновку, которая обеспечивает размещение основного оборудования непосредственно внутри корпуса парогенерирующего блока. За счет этого она в два раза легче, в полтора раза компактнее и на 25 МВт мощнее используемых в настоящее время реакторных установок для ледокольного флота типа КЛТ. В том числе, это позволило сделать ледокол двухосадочным и обеспечивает улучшенные технические характеристики судна по скорости ледопроходимости и т. д

6

7

8

9

10

Основные производственные работы по изготовлению РИТМ-200 выполнялись в Подмосковье на заводе «ЗиО-Подольск» (вместе с ОКБМ «Африкантов» входят в «Атомэнергомаш»). Изготовление шло 28 месяцев. Только процесс наплавки антикоррозионного слоя по технологии занимает 8 месяцев, за которые на корпус реактора наплавляется около 10 тонн антикоррозионной ленты. В настоящее время на заводе уже идет производство реакторной установки для серийного ледокола нового поколения «Сибирь».

11

12

13

14

15

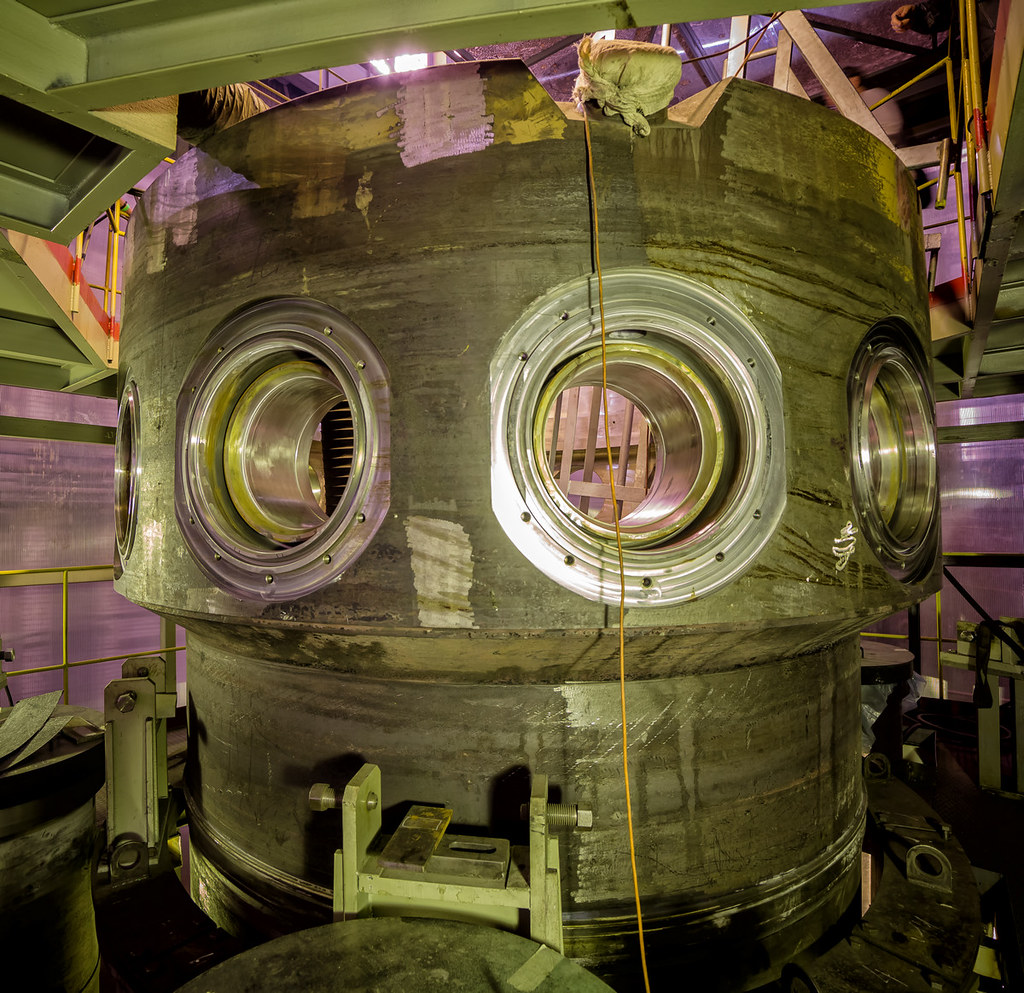

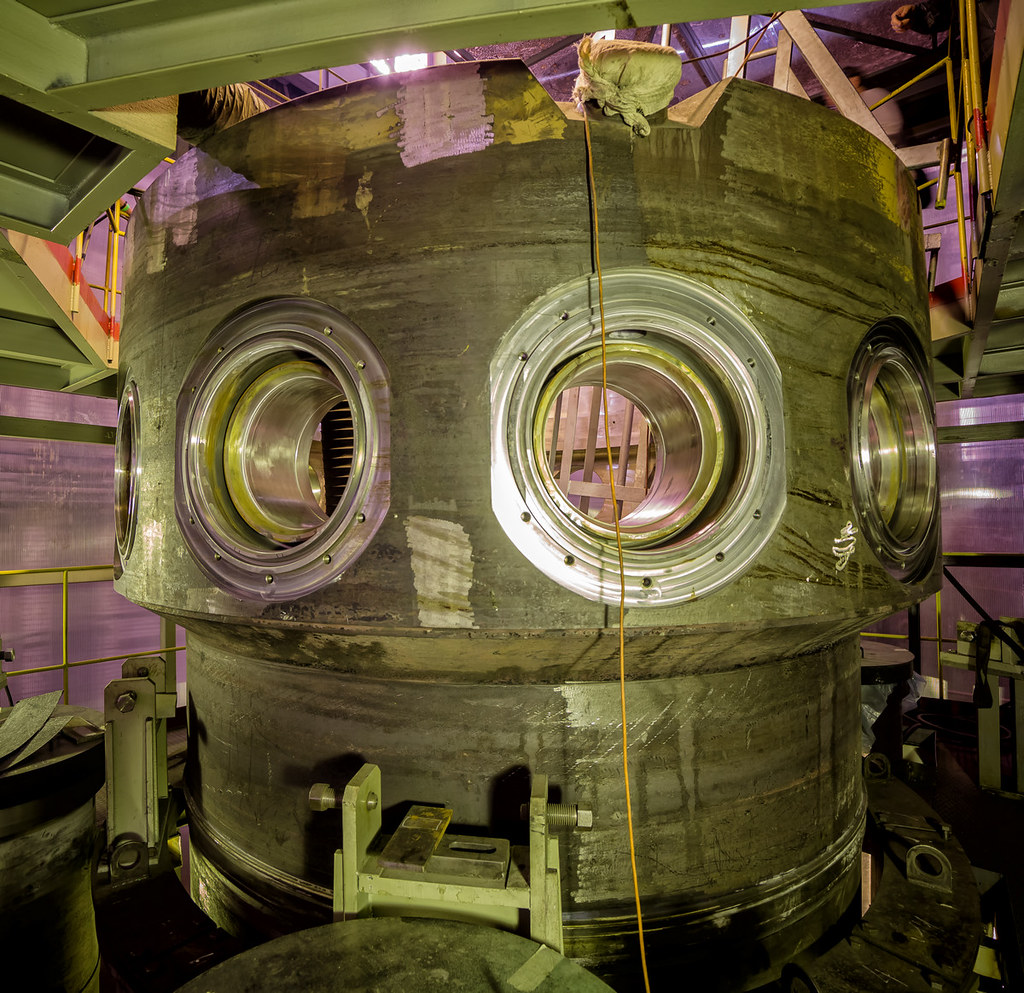

Так как корпус интегрированный, в нем расположены гидрокамеры для установки насосов. И приварка четырех гидрокамер - а каждая весит 4,5 т - стала следующим технологическим вызовом. Сложность в том, что сварка изделий большого диаметра, 830 мм, проводилась в неповоротном положении, чтобы отклонение горизонта не превышало 0,1 мм. Такой метод применяется в особых случаях, когда изделие невозможно кантовать, а доступ к шву затруднен. При этом шов должен завариваться с первого раза без дефектов. Кто увидел этот шов шириной 15 см!!! ?

16

17

Данное сварное соединение относится к швам первой категории, поэтому к качеству проверяемой продукции предъявляются максимально высокие требования. После термической и механической обработки специалисты центральной лаборатории неразрушающих методов провели контроль качества, используя три вида: радиографический, ультразвуковой и капиллярную дефектоскопию. Радиографический контроль проводился в рентгеновской камере с применением ускорителя электронов (источник излучения), который позволяет производить контроль сварных швов толщиной до 250 мм. Объем исследования потребовал полной проверки кольцевого шва диаметром 2,6 м.

18

19

20

21

22

24

И немного видео...

Этапы изготовления РУ «РИТМ-200» на «ЗиО-Подольск»

Машиностроительный дивизион Росатома - АО «Атомэнергомаш» обеспечит ледокол нового поколения «Арктика» инновационной реакторной установкой отечественного производства РИТМ-200. Завод с нуля создавал серийное производство реакторных установок для ледоколов. С нуля - потому что предприятие вот уже 30 лет не делало реакторы.

Срок службы реакторов 40 лет, безопасность их работы обеспечивает защитная оболочка из стали, воды и бетона. В качестве ядерного топлива используется активная зона кассетного типа с низким, обогащением урана-235. Перезагрузка ядерного топлива происходит один раз в семь лет. Для примера, за это время дизельному ледоколу для работы пришлось бы потратить 540 тыс тонн арктического дизеля. А одна ТЭЦ аналогичной мощности израсходовала бы 1 миллион тонн угля, чтобы обеспечить энергией 30-тысячный город.

1

2

3

4

5

Основное преимущество новой силовой установки в ее компактности и экономичности. Она имеет уникальную энергоэффективную интегральную компоновку, которая обеспечивает размещение основного оборудования непосредственно внутри корпуса парогенерирующего блока. За счет этого она в два раза легче, в полтора раза компактнее и на 25 МВт мощнее используемых в настоящее время реакторных установок для ледокольного флота типа КЛТ. В том числе, это позволило сделать ледокол двухосадочным и обеспечивает улучшенные технические характеристики судна по скорости ледопроходимости и т. д

6

7

8

9

10

Основные производственные работы по изготовлению РИТМ-200 выполнялись в Подмосковье на заводе «ЗиО-Подольск» (вместе с ОКБМ «Африкантов» входят в «Атомэнергомаш»). Изготовление шло 28 месяцев. Только процесс наплавки антикоррозионного слоя по технологии занимает 8 месяцев, за которые на корпус реактора наплавляется около 10 тонн антикоррозионной ленты. В настоящее время на заводе уже идет производство реакторной установки для серийного ледокола нового поколения «Сибирь».

11

12

13

14

15

Так как корпус интегрированный, в нем расположены гидрокамеры для установки насосов. И приварка четырех гидрокамер - а каждая весит 4,5 т - стала следующим технологическим вызовом. Сложность в том, что сварка изделий большого диаметра, 830 мм, проводилась в неповоротном положении, чтобы отклонение горизонта не превышало 0,1 мм. Такой метод применяется в особых случаях, когда изделие невозможно кантовать, а доступ к шву затруднен. При этом шов должен завариваться с первого раза без дефектов. Кто увидел этот шов шириной 15 см!!! ?

16

17

Данное сварное соединение относится к швам первой категории, поэтому к качеству проверяемой продукции предъявляются максимально высокие требования. После термической и механической обработки специалисты центральной лаборатории неразрушающих методов провели контроль качества, используя три вида: радиографический, ультразвуковой и капиллярную дефектоскопию. Радиографический контроль проводился в рентгеновской камере с применением ускорителя электронов (источник излучения), который позволяет производить контроль сварных швов толщиной до 250 мм. Объем исследования потребовал полной проверки кольцевого шва диаметром 2,6 м.

18

19

20

21

22

24

И немного видео...

Этапы изготовления РУ «РИТМ-200» на «ЗиО-Подольск»