Поиск дырочки для безопасного полёта

Боинг-747 рейсом TWA 800 взорвался после взлёта, убив 230 человек.

Проведённое расследование пришло к следующей картине произошедшего:

Наиболее вероятной причиной катастрофы стал взрыв паров топлива в центральном баке самолёта.

Центральный топливный бак находится над горячими паками системы кондиционирования.

В тот день самолёт долго стоял со включенными паками, и топливо в центральном баке нагрелось, выделив множество паров.

После взлёта произошло замыкание в электропроводке, приведшее к попаданию высокого напряжения на провода к топливомерам.

Возникший электрический разряд внутри бака поджёг пары топлива, которые и взорвались.

Передняя часть самолёта отвалилась вниз, а остальная сделала горку и спикировала в океан.

Это произошло в 1996 году.

И хотя подобных происшествий было ещё несколько, но именно эта катастрофа дала бодрящий пинок исследованиям и внедрению новых стандартов в области предотвращения воспламенения топлива внутри баков.

Принимаемые меры есть конструктивные и человеческие.

В частности, для понимания процессов сейчас авиатехникам обязательно надо изучать предметы Fuel Tank Safety (безопасность топливных баков) и понимать и применять указанные в документах пункты CDCCL (Critical Design Configuration Control Limitation - контроль ограничений критических мест конструкции) - приёмы работы для предотвращения возгораний.

По изучении теории выдаётся сертификат.

Про обучение можно долго и интересно (особенно интересно всегда тогда, когда тебе это не нужно).

Но мы сегодня тут об конструкцию (а точнее, это я очень длинно подвожу к пониманию одной простейшей работы).

Когда возможно возгорание?

Когда встречаются три обстоятельства:

1. есть, ЧЕМУ гореть (топливо или другой горючий материал).

2. есть, В ЧЁМ гореть (горение - это быстрое окисление; следовательно, нужен окислитель. Самый доступный - это кислород из воздуха).

3. есть, ОТЧЕГО гореть (источник нагрева или воспламенения).

Для устранения возможных причин возгорания внутри топливных баков применены различные меры.

Например, электрические цепи топливомеров выполняются только слаботочными и разнесёнными с сильноточными цепями.

Проводка внутри топливных баков и в местах возможного скопления паров топлива выполняется непрерывным проводом, без соединений. Чтобы искрение в плохом контакте не могло стать источником нагрева и воспламенения.

Проводка к таким мощным потребителям как центробежные насосы в баках проходит снаружи них:

Сами топливные насосы выполняются конструктивно так, чтобы предотвратить вылет разрушившихся частей и перегрев.

Вместо центробежных насосов в центральном баке сейчас устанавливаются эжекционные, без движущихся частей.

Кроме того, применяется ещё много всяких нюансов, все из которых вряд ли вообще кто-то вспомнит.

Одним из таких нюансов на самолётах семейства Airbus-320 есть резиновое корытце для сбора возможного выделения топлива из центрального бака.

В случае утечки топливо соберётся в нём и по трубкам стечёт в сливной насадок в задней части центроплана.

Также пространство между центральным баком и корытцем вентилируется для удаления возможных паров топлива.

Почему такое внимание уделяется именно центральному баку?

Видимо, потому что именно в нём более всего вероятно совпадение условий воспламенения:

1. топливо в нём обычно есть или было.

2. так как расходуется оно из центрального бака в первую очередь, то туда также в первую очередь попадает окислитель.

Ведь горит не керосин. А горят ПАРЫ керосина в воздухе.

3. и так как находится он всё так же над горячими паками системы кондиционирования, то и повышение температуры в нём более вероятно, чем в других баках.

Если открыть панели под паками и взглянуть на потолок этого отсека, то там виден тонкий текстолитовый лист, отделяющий горячий отсек от резинового корытца.

Кстати, тут же видим две петли датчика перегрева/пожара, аналогичного двигательному.

Но кроме этих конструктивных мер предотвращения нагрева и возникновения топливо-воздушной смеси снаружи бака - в виде потолочных резиновых ковриков

- сейчас самолёты начинают оснащаться ещё одной системой для внутри бака.

Это - система нейтрального газа.

Система вырабатывает азот из воздуха и подаёт его в центральный бак, устраняя одну из обязательных составляющих процесса горения - окислитель.

Состоит, как обычно, из набора всякой ерунды.

Главным же в ней есть модуль разделения воздуха.

На его мембране происходит отделение азота, который потом направляется в бак.

Оставшиеся отходы сбрасываются в природу через шланг.

И вот эта системка как-то у нас не работала.

Выдали нам задание на прочистку дренажного отверстия теплообменника системы.

Казалось бы - где мы и где тёплый обманник?..

Но - любой каприз за ваши деньги.

Открываем панель снизу первого пака.

Взором вперёд видим агрегаты системы.

Шланг справа внизу - это как раз и есть сброс отходов в природу.

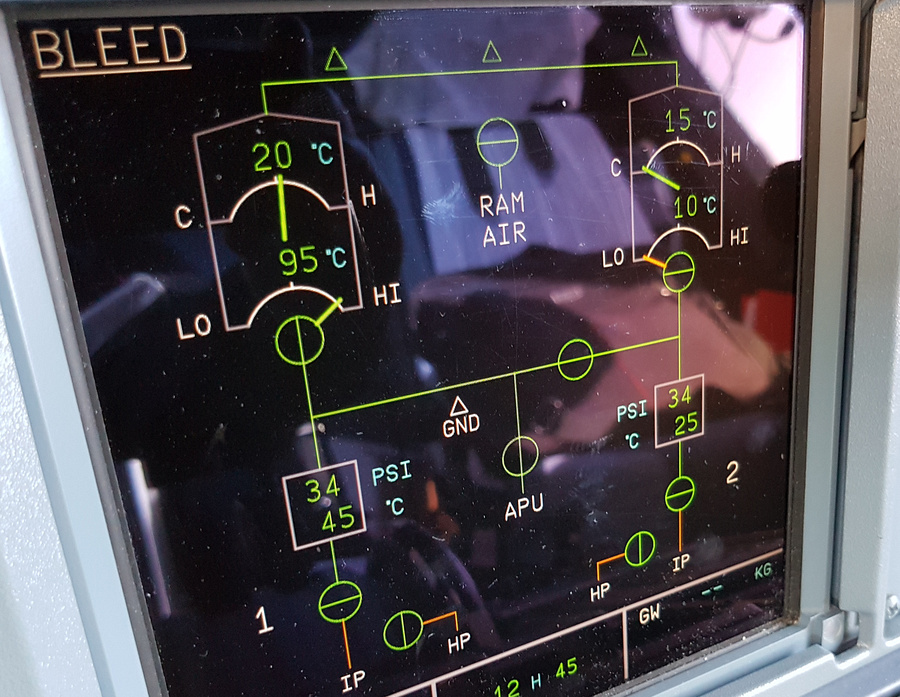

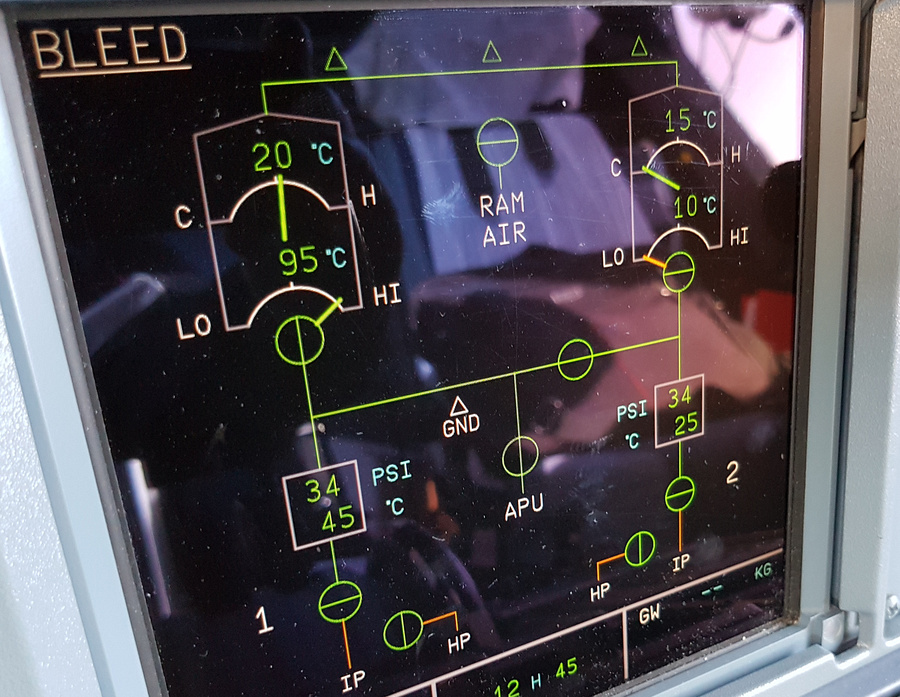

Вверху проходят трубы отбора воздуха от двигателей и ВСУ.

Жёлтое - это теплоизоляция трубы, подводящей горячий отобранный воздух к паку кондиционирования.

А серенькое под беленьким - это и есть разделитель воздуха.

Сзади воздуховода к радиатору пака дополнен воздушный кран, относящийся к нашей сегодняшней сис-теме.

Там же и датчик давления.

Воздух на продувку радиаторов пака забирается через входник с регулируемой створкой.

О работе пака на Airbus-320 надо не спрашивать меня здесь, а прочитать тут:

http://lx-photos.livejournal.com/259943.html

Если же заглянуть в канал охлаждающего радиаторы воздуха спереди, то видно два:

слева - форсунка впрыска воды в охлаждающий воздух, и

центрально - тот самый искомый радиатор системы инертирования.

Доступ к нему мы получим, вскрыв панельку снизу угольника воздуховода.

Кстати, фенологу на заметку - именно из тут достаются всякие трусы и шапки, засосанные паком в неравной борьбе с человечеством.

Итак, не проходит и полугода, как панелька снята.

Теперь можно даже заглянуть одним глазиком на форсунку вперде.

Волшебно, ага.

Но мы здесь про наш радиатор.

Как видим, установлен он перед штатным радиатором пака.

На первый взгляд, никаких дырок вниз не просматривается.

Однако внимательное изучение решает!

Зеркалом и фонариком находим небольшое отверстьице снизу радиатора.

Решительно суём туда очень нержавеющую контровку. Она что-то проталкивает.

Шурудим до полного удовлетворения и вынимаем.

Бегим в кабину и включаем отбор воздуха от ВСУ, и пак.

Надо же, пак заработал!

Тренированым на утечки пальцом щупаем дырочку в радиаторе.

Из неё ощутимо дует.

Значит, прочищено.

Наступает время тестов.

Заходим в меню MCDU.

Выбираем нашу систему.

И наблюдаем два теста - с отбором воздуха и просто электрический.

Выбираем тот, что пополнее - с работой системы.

Нам ставят условия!

Деваться некуда.

Включаем IRS.

Первый пак включен, второй выключен, отбор есть.

Начинаем тесть.

Через время выдаёт, что всё в поряде.

Завершение теста.

Выбираем до кучи и электротест.

Паки выключены.

И тоже порядок!

Принтерно печатаем результаты.

Остаётся закрыть пак, оформить документацию, и можно снова погрузиться во сладкие дрёмы.

До зарплаты.

Летайте безопасно, да.

Хотя уже и поезд не помогает...

Poll

А фотографии большего размера доступны в альбоме «Fuel Inerting System», автор Lx-photos на Яндекс.Фотках

Проведённое расследование пришло к следующей картине произошедшего:

Наиболее вероятной причиной катастрофы стал взрыв паров топлива в центральном баке самолёта.

Центральный топливный бак находится над горячими паками системы кондиционирования.

В тот день самолёт долго стоял со включенными паками, и топливо в центральном баке нагрелось, выделив множество паров.

После взлёта произошло замыкание в электропроводке, приведшее к попаданию высокого напряжения на провода к топливомерам.

Возникший электрический разряд внутри бака поджёг пары топлива, которые и взорвались.

Передняя часть самолёта отвалилась вниз, а остальная сделала горку и спикировала в океан.

Это произошло в 1996 году.

И хотя подобных происшествий было ещё несколько, но именно эта катастрофа дала бодрящий пинок исследованиям и внедрению новых стандартов в области предотвращения воспламенения топлива внутри баков.

Принимаемые меры есть конструктивные и человеческие.

В частности, для понимания процессов сейчас авиатехникам обязательно надо изучать предметы Fuel Tank Safety (безопасность топливных баков) и понимать и применять указанные в документах пункты CDCCL (Critical Design Configuration Control Limitation - контроль ограничений критических мест конструкции) - приёмы работы для предотвращения возгораний.

По изучении теории выдаётся сертификат.

Про обучение можно долго и интересно (особенно интересно всегда тогда, когда тебе это не нужно).

Но мы сегодня тут об конструкцию (а точнее, это я очень длинно подвожу к пониманию одной простейшей работы).

Когда возможно возгорание?

Когда встречаются три обстоятельства:

1. есть, ЧЕМУ гореть (топливо или другой горючий материал).

2. есть, В ЧЁМ гореть (горение - это быстрое окисление; следовательно, нужен окислитель. Самый доступный - это кислород из воздуха).

3. есть, ОТЧЕГО гореть (источник нагрева или воспламенения).

Для устранения возможных причин возгорания внутри топливных баков применены различные меры.

Например, электрические цепи топливомеров выполняются только слаботочными и разнесёнными с сильноточными цепями.

Проводка внутри топливных баков и в местах возможного скопления паров топлива выполняется непрерывным проводом, без соединений. Чтобы искрение в плохом контакте не могло стать источником нагрева и воспламенения.

Проводка к таким мощным потребителям как центробежные насосы в баках проходит снаружи них:

Сами топливные насосы выполняются конструктивно так, чтобы предотвратить вылет разрушившихся частей и перегрев.

Вместо центробежных насосов в центральном баке сейчас устанавливаются эжекционные, без движущихся частей.

Кроме того, применяется ещё много всяких нюансов, все из которых вряд ли вообще кто-то вспомнит.

Одним из таких нюансов на самолётах семейства Airbus-320 есть резиновое корытце для сбора возможного выделения топлива из центрального бака.

В случае утечки топливо соберётся в нём и по трубкам стечёт в сливной насадок в задней части центроплана.

Также пространство между центральным баком и корытцем вентилируется для удаления возможных паров топлива.

Почему такое внимание уделяется именно центральному баку?

Видимо, потому что именно в нём более всего вероятно совпадение условий воспламенения:

1. топливо в нём обычно есть или было.

2. так как расходуется оно из центрального бака в первую очередь, то туда также в первую очередь попадает окислитель.

Ведь горит не керосин. А горят ПАРЫ керосина в воздухе.

3. и так как находится он всё так же над горячими паками системы кондиционирования, то и повышение температуры в нём более вероятно, чем в других баках.

Если открыть панели под паками и взглянуть на потолок этого отсека, то там виден тонкий текстолитовый лист, отделяющий горячий отсек от резинового корытца.

Кстати, тут же видим две петли датчика перегрева/пожара, аналогичного двигательному.

Но кроме этих конструктивных мер предотвращения нагрева и возникновения топливо-воздушной смеси снаружи бака - в виде потолочных резиновых ковриков

- сейчас самолёты начинают оснащаться ещё одной системой для внутри бака.

Это - система нейтрального газа.

Система вырабатывает азот из воздуха и подаёт его в центральный бак, устраняя одну из обязательных составляющих процесса горения - окислитель.

Состоит, как обычно, из набора всякой ерунды.

Главным же в ней есть модуль разделения воздуха.

На его мембране происходит отделение азота, который потом направляется в бак.

Оставшиеся отходы сбрасываются в природу через шланг.

И вот эта системка как-то у нас не работала.

Выдали нам задание на прочистку дренажного отверстия теплообменника системы.

Казалось бы - где мы и где тёплый обманник?..

Но - любой каприз за ваши деньги.

Открываем панель снизу первого пака.

Взором вперёд видим агрегаты системы.

Шланг справа внизу - это как раз и есть сброс отходов в природу.

Вверху проходят трубы отбора воздуха от двигателей и ВСУ.

Жёлтое - это теплоизоляция трубы, подводящей горячий отобранный воздух к паку кондиционирования.

А серенькое под беленьким - это и есть разделитель воздуха.

Сзади воздуховода к радиатору пака дополнен воздушный кран, относящийся к нашей сегодняшней сис-теме.

Там же и датчик давления.

Воздух на продувку радиаторов пака забирается через входник с регулируемой створкой.

О работе пака на Airbus-320 надо не спрашивать меня здесь, а прочитать тут:

http://lx-photos.livejournal.com/259943.html

Если же заглянуть в канал охлаждающего радиаторы воздуха спереди, то видно два:

слева - форсунка впрыска воды в охлаждающий воздух, и

центрально - тот самый искомый радиатор системы инертирования.

Доступ к нему мы получим, вскрыв панельку снизу угольника воздуховода.

Кстати, фенологу на заметку - именно из тут достаются всякие трусы и шапки, засосанные паком в неравной борьбе с человечеством.

Итак, не проходит и полугода, как панелька снята.

Теперь можно даже заглянуть одним глазиком на форсунку вперде.

Волшебно, ага.

Но мы здесь про наш радиатор.

Как видим, установлен он перед штатным радиатором пака.

На первый взгляд, никаких дырок вниз не просматривается.

Однако внимательное изучение решает!

Зеркалом и фонариком находим небольшое отверстьице снизу радиатора.

Решительно суём туда очень нержавеющую контровку. Она что-то проталкивает.

Шурудим до полного удовлетворения и вынимаем.

Бегим в кабину и включаем отбор воздуха от ВСУ, и пак.

Надо же, пак заработал!

Тренированым на утечки пальцом щупаем дырочку в радиаторе.

Из неё ощутимо дует.

Значит, прочищено.

Наступает время тестов.

Заходим в меню MCDU.

Выбираем нашу систему.

И наблюдаем два теста - с отбором воздуха и просто электрический.

Выбираем тот, что пополнее - с работой системы.

Нам ставят условия!

Деваться некуда.

Включаем IRS.

Первый пак включен, второй выключен, отбор есть.

Начинаем тесть.

Через время выдаёт, что всё в поряде.

Завершение теста.

Выбираем до кучи и электротест.

Паки выключены.

И тоже порядок!

Принтерно печатаем результаты.

Остаётся закрыть пак, оформить документацию, и можно снова погрузиться во сладкие дрёмы.

До зарплаты.

Летайте безопасно, да.

Хотя уже и поезд не помогает...

Poll

А фотографии большего размера доступны в альбоме «Fuel Inerting System», автор Lx-photos на Яндекс.Фотках