Чёрное золото (USA7)

Чёрное золото - наверное, вы снова подумали о нефти?

Лоуренс Аравийский, Аравийская пустыня, Абдель Азиз ибн Сауд?

Нет.

Ещё 100 лет назад при этих словах люди бы подумали о совершенно ином - тогда чёрным золотом называли качественный, низкозольный уголь:

"6 сентября 1900 года крейсер «Аскольд» вышел на официальные испытания на Данцигскую мерную милю. Завод предоставил для испытаний отборный свежий кардиффский уголь и самых опытных кочегаров.".

Почему - именно кардиффский? Как вообще определяются типы и марки угля и как уголь может помочь производсту нефти и её заменителей? Что вообще напихано в эту сборную солянку с загадочным названием - other liquids?

3. Это сладкое слово - Other liquids.

Вообще-то говоря, существует большое количество различных жидких веществ, которые с удовольствием горят в кислородном окружении. Вода здесь скорее исключение, нежели правило.

В целом, для всех топлив выполняется одно простое правило: чем больше в топливе удельное содержание кислорода, тем меньшую теплоту сгорания (в расчёте на 1 кг) имеет данное топливо. Как нетрудно заметить, для воды это соотношение наибольшее - поэтому, собственно говоря, вода чисто математически ограничивает топливную линейку. Вода - это уже не топливо, чтобы Вам не рассказывали различные Петрики от науки. ;)

Аналогично, чем больше содержание водорода по отношению к углероду - тем больше удельная теплота сгорания топлва (опять таки - в расчёте на 1 килограмм!)

Вот таблица удельной теплоты сгорания наиболее широко используемых топлив. Плотности приведены в жидком состоянии, при промышленно используемых температурах и давлениях. Именно вокруг этих "вонючих/жидких" и крутятся все технологии разработки альтернативных нефти путей получения топлива:

НазваниеМДж/кгПлотность, кг/м3МДж/лДизельное топливо42,686036,6Керосин44,078034,3Бензин45,575034,1Пропан47,549023,3Метан50,139019,5Водород120,9708,5Бутанол3681029,1Этанол21,279016,7Метанол19,979015,7Уголь (углерод, тонна условного топлива)29,32 250

Как уже можно увидеть по этой таблице, англосаксонский жульнический подход к учёту топлива в литрах - это путь в никуда. Плюсуя яблоки с апельсинами, а груши - с земляникой, правильный баланс потребления и производства топлив не вывести никогда. Этанол, учитываемый в литрах, совершенно нереально сравнивать с бензином - в расчёте на 1 литр их теплотворная способность отличается в 2 раза!

То есть, литр, потерянный на сырой нефти, но тут же замененный в интегральном учёте 1 литром биоэтанола из кукурузы - это в реальности - уменьшение количества располагаемой энергии в топливе (в МДж) - в 2 раза.

Поэтому, СССР всё топливо считал в "тутах" (т.у.т.) - в тоннах условного топлива. 1 т.у.т. равен по теплотворной способности 1 тонне высококачественного угля, или 29,308 МДж или, если лень запоминать некруглые цифры - 7000 (семи тысячам) килокаллорий на килограмм "тута".

США в "тутах" считать не любит, поэтому их логика в учёте различных видов жидкого топлива иногда приводит к страницам пространных объяснений и сносок мелким шрифтом. Читать эти сноски всегда интересно и познавательно.

Второй момент тоже виден невооружённым глазом.

Несмотря на впечатляющие удельные показатели топлив с высоким удельным весом водорода, эти топлива очень проигрывают топливам с более высоким содержанием углерода в теплотворной способности одного литра такого топлива. Несмотря на то, что в килограмме пропана содержится 117% от энергии дизельного топлива, в расчёте на литр его энергитическая ценность составляет всего 63% от энергетической ценности дизельного топлива. То есть топлива с высоким удельным весом водорода гораздо менее плотные, чем топлива с высоким удельным весом углерода.

Исходя из этого видно, что переход на пропан, метан и, особенно, водород, даже в случае успешного решения проблем с давлениями и поддержанием низких температур (в случае метана и водорода), всё равно приведёт к тому, что конструктивные требования к геометрическим размерам топливных систем вырастут от 2 до 10 раз. Что, безусловно, отразится на весовых характеристиках транспортного средства, эти топлива использующего.

Переход на одноатомные спирты, с точки зрения их плотности и отсутствия проблем с давлениями и низкими температурами, выглядит в этом случае более привлекательно (в чём мы могли убедиться в материале "Игры не для нас"). Однако тут, как было указано выше, присутствует другая проблема - спирты, по сравнению с углеводородами, представляют собой уже частично окисленные соединения, то есть, содержат в своём составе кислород. Поэтому, с точки зрения удельной эффективности (в расчёте и на килограмм, и на литр) гораздо выгоднее производить более длинные спиртовые цепочки (бутанол), нежели более короткие (метанол).

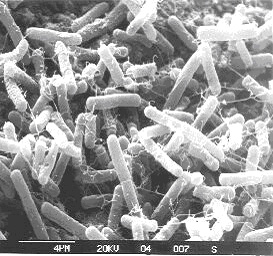

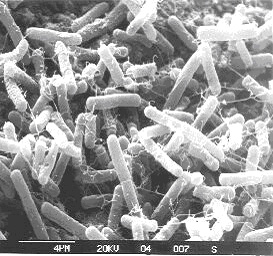

Собственно говоря, сейчас именно вокруг бутанола (одноатомный спирт с четырьмя атомами углерода) вращаются основные усилия производителей биотоплива. В отличии от метанола, который легко можно получить чисто химическим синтезом, и в отличии от этанола, процесс получения которого легко осваивается путём просмотра бессмертого советского фильма "Самогонщики" (режиссер Леонид Гайдай), бутанол приходится производить или из продуктов перегонки нефти (что нам совершенно ничего не решает), либо путём использования хитрой бактерии Clostridia acetobutylicum.

Обаяшечка.

Бактерия эта с удовольствием ест крахмал, но проблема в том, что крахмал едят и люди. Кроме того, люди собираются есть крахмал и дальше. А вот искомую бактерию сейчас вовсю пытаются научить есть целлюлозу, то есть банальные опилки и солому. При этом в её геноме собираются вставить и заставить там работать некоторые изделия из химического арсенала грибов - именно эти твари сейчас, в основном, расщепляют в природе главные объёмы целлюлозы. Поэтому тут, как мы понимаем, не обошлось без ГМО. При этом, что характерно, "зелёные" не возражают, а даже способствуют. Что символизирует.

Но, основной проблемой биологического или химического синтеза жидких топлив на настоящий момент времени является отнюдь не процесс. Так или иначе, процессы химического и биологического синтеза вонючих/горючих на бумаге решены давным-давно.

Основной проблемой было, есть и будет сырьё для такого биологического или химического синтеза. И эффективность превращения данного сырья в жидкое топливо - то есть - КПД данного процесса.

Принципиальных типов сырья для получения жидких топлив, как ни странно, всего два. Это твёрдое топливо - или газ.

В первом случае при описании таких процессов можно встретить словосочетания Coal to liquids (CTL) или Biomass to liquids (BTL), а во втором случае - аббревиатуру GTL (Gas to liquids).

4. CTL - Coal to liquids - Уголь в жидкость.

Ещё в начале ХХ века многие страны, ещё надавно считавшие, что их будущему ничего не угрожает и "чёрного золота" (угля) им хватит ещё на века, вдруг столкнулись с тем, что "чёрным золотом" внезапно стала вонючая жижа Баку, Аравии, США и Венесуэлы. Одним из таких мастодонтов уходящей эры угля и пара была Германия. Имея развитую угольную и химическую промышленность, страна, волею геологии, оказалась начиста лишена сколь-либо значительных запасов нефти.

Такая ситуация и природная техническая смекалка немцев привела к тому, что в начале ХХ века, в Германии возникло сразу несколько идей о том, как можно использовать значительные залежи твёрдого топлива - в первую очередь каменного и бурого угля - для получения жидкого топлива.

Вначале расскажем о чисто химическом способе получения жидкого топлива из угля.

Разрабоке классического процесса CTL мы обязаны немецким химикам - Фишеру и Тропшу. Альтернативный процесс - прямая гидрогенизация угля при высоких давлениях - был предложен раньше ещё одним немецким химиком - Бергиусом, но он столь широкого распространения не получил, так как был более сложен в технической реализации. Кроме того, процесс Бергиуса нуждался в качестве сырья в чистом водороде, а вещь эта в природе не сказать, что сильно распространённая. Поэтому сейчас основной процесс, подразумеваемый под аббревиатурой CTL - это именно процесс Фишера-Тропша.

Фридрих Бергиус, Франц Фишер, Ганс Тропш.

Читателям, знакомым с химией, понятно, что углеводород можно получить из угля (углерода), добавив в него водород. Принципиально это было осуществлено ещё в 1869 г. французским химиком Марселином Бертло. Проблема в том, что углерод при нормальных давлениях и температурах очень неохотно реагирует не то что с водородом, но даже и с кислородом воздуха. Бертло смог заставить углерод сделать это при нормальном давлении, но катализаторы его процесса оказались очень дорогими. Бергиус заставил углерод гидрогенизироваться при высоких давлениях, но эти давления были запредельными - 200-300 атмосфер, температура составила 400-600° С, а выход процесса был очень малым.

Поэтому, основной задачей Фишера и Тропша явился поиск комбинации давления, температуры и катализатора, которые бы вместе заставили бы углерод угля прореагировать с водородом. При этом давление и температуру желательно было бы иметь пониже, а катализатор - подешевле.

В 1922-1926 гг. в результате исследований Фишера и Тропша был осуществлен в промышленном масштабе процесс получения синтетического жидкого топлива из смеси окиси углерода и водорода (так называемого синтез газа) под низким давлением. В результате этого процесса, как и при гидрогенизации твердого топлива, образуется сложная смесь жидких углеводородов, из которых, в конечном счете, используя возгонку, подобную обычной ректификации нефти, получают синтетический бензин.

Суть метода заключалась в следующем: уголь без доступа воздуха и при высокой температуре разлагается на угарный газ и водород. Далее в присутствии катализатора из этих двух газов синтезируется что бог пошлёт мазут, соляр, бензин, пропан и другие углеводороды. Товарные продукты конденсируются в охладителях, лёгкие фракции типа бутана, пропана и метана сжигаются в печи . Тепло, выделяемое при сжигании и идёт на создание температуры для разложения угля. В качестве катализаторов используется железо или кобальт. Условиями проведения процесса являются: давление от 1 атм (для кобальтовых катализаторов) до 30 атм (для катализаторов на основе железа), температура 190-240 °C (низкотемпературный вариант, для кобальтового и железного катализаторов) или 320-350 °C (высокотемпературный вариант, для железного катализатора).

Процесс Фишера-Тропша

Альтернативой химическому синтезу жидкого топлива из угля был процесс разделения на фракции камменноугольной смолы.

"Уголь", как и "нефть" - это собирательное название полезного ископаемого. Единой формулы угля и нефти не существует, на самом деле - это сложная смесь органических веществ. Почти что 100% углеродом являются только высококачественные низкозольные угли (помните: "отборный свежий кардиффский уголь"?). Именно эти угли - антрациты - использовались для сжигания в топках паровозов и линкоров.

Но, большинство углей содержат неразложившиеся остатки биомассы - остаточные количества кислорода и водорода. Вот таблица твёрдых углеродных топлив:

В зависимости от массовой доли углерода в угле угли делятся на лигниты (бурые угли), суббитуминозные угли, битуминозные (коксующиеся) угли, антрациты и графиты. Графит - это 100% углерод, антрацит содержит 95% углерода, коксующийся уголь - уже 85-75%, а бурый - и того меньше -всего 60-70%.

Разное содержание углерода и, соответсвенно, разное содержание так называемых "летучих веществ" (куда входят всякие сложные молекулы, содержащие остаточные количества водорода и кислорода) создают и уникальный характер горения разных типов угля. Если антрацит или графит при нагревании просто начнёт понемногу окисляться кислородом воздуха и даст наибольшую температуру горения (обеспечив резвый ход крейсеру "Аскольд"), то коксующийся уголь или лигнит при нагревании сначала выделит малоаппетитную жидкую массу - каменноугольную смолу и начнёт "парить" вокруг себя вонючим коксовым газом.

Твёрдый остаток коксующегося угля при этом будет почти что 100% углеродом (за это его очень любят металлурги), в коксовый газ в виде сероводорода и оксида серы соберётся вся сера (поэтому коксохимы так неприятно воняют), а вот в каменноугольную смолу стекут почти все углеводороды, которые до этого были "заперты" в угле.

Поэтому для производства жидкого топлива использовали либо отходы коксового производства, либо целенаправленно проводили пиролиз угля для получения каменноугольной смолы. Данный процесс именовался немцами карбонизацией и был двух видов: высокотемпературный (при температуре свыше 600 °C) и низкотемпературный, при котором целенаправленно добывалась каменноугольная смола, которая затем опять-таки перерабатывалась в жидкое топливо путем возгонки.

Дальше будет немного истории - как гидрогенизация (процесс Бергиуса), синтез (метод Фишера-Тропша) и карбонизация (процесс возгонки каменноугольной смолы) прошли "проверку боем" в самой Германии.

К 1 сентября 1939 года Германии имелось 7 заводов работающих по методу гидрогенизации, 7 заводов работающих по методу Фишера-Тропша и еще несколько заводов работающих по методу получения бензина из каменноугольной смолы, остающейся после коксования угля. Месячная выработка синтетического топлива на всех этих заводах достигала 120 000 тонн. В 1941 году заводы по производству синтетического топлива произвели 4,1 миллиона тонн топлива и нефтепродуктов в год при общей выработке нефтепродуктов в 12 миллионов тонн. В последующие годы выработка синтетического топлива продолжала увеличиваться.

Наглядно количественные показатели представлены в следующей табличке.

Видно, что из года в год производство синтетического топлива (Synthetic production) неуклонно возрастало от 1,6 миллиона тонн в 1938 году до 5,7 миллионов тонн в 1944 году.

Положение заводов по производству синтетического горючего представлен на на следующей картинке.

Само собой строительство заводов сопряжено с огромными расходами.

Подсчитано, что для строительства 12 заводов синтетического топлива было израсходовано 4,6 миллиарда рейхсмарок (сумма по тем временам астрономическая), израсходовано 2,4 миллиона тонн стали и 7,6 миллионов человеко часов. Действительные же немецкие затраты были больше, поскольку к концу войны немцами было построено всего 18 заводов по гидрогенизации и 9 заводов, работавших по методу Фишера-Тропша. Для производства синтетического топлива немцами было израсходовано 10 миллионов тонн каменного угля (что составило 4 процента от общей добычи каменного угля) и 50 миллионов бурого угля (20 процентов от общей добычи). В среднем на производство 1 тонны топлива расходовалось 4 тонны каменного угля или от 8 до 10 тонн бурого угля.

Несмотря на миллионные количественные показатели, на заводах по производству синтетического топлива работало относительно небольшое количество рабочих. Так в июле 1943 года их число составило всего 95 000 человек.

Значение же синтетического топлива наглядно демонстрирует следующая табличка.

Данные за первый квартал 1944 года - это фактически пик немецкого производства, поскольку в данный период (в первый квартал 1944 года) объекты нефтепереработки и заводы по производству синтетического горючего почти не подвергались бомбардировкам.

Источник:

http://nnm.ru/blogs/teufel65/sostoyanie_s_toplivom_v_nacistkoy_germanii_v_period_1933_-_1945/page4/

После Второй Мировой войны немецкий опыт технологии CTL был использован всего дважды - во время господства режима апартеида в ЮАР в 1970-е годы был построен завод Sasol, который использовал процесс Фишера-Тропша, а впоследствии компания "Шелл" построила в Пойнт Лисас, Тринидад ещё один завод по такой же технологии.

Каменноугольная же смола в настоящее время утилизируется почти на всех коксохимических предприятиях по всему миру - в её составе достаточно высокий процент ароматических углеводородов, которые очень ценятся при создании смесевых высокооктановых бензинов. Однако, в отличии от нацистской Германии, пока каменноугольную смолу получают исключительно, как побочный продукт коксовой промышленности, а не как основной продукт для возгонки её на углеводородные фракции.

О перспективах мира - и США в частности - заново оседлать технологию CTL для целей производства жидкого топлива - в следующей части рассказа.

Лоуренс Аравийский, Аравийская пустыня, Абдель Азиз ибн Сауд?

Нет.

Ещё 100 лет назад при этих словах люди бы подумали о совершенно ином - тогда чёрным золотом называли качественный, низкозольный уголь:

"6 сентября 1900 года крейсер «Аскольд» вышел на официальные испытания на Данцигскую мерную милю. Завод предоставил для испытаний отборный свежий кардиффский уголь и самых опытных кочегаров.".

Почему - именно кардиффский? Как вообще определяются типы и марки угля и как уголь может помочь производсту нефти и её заменителей? Что вообще напихано в эту сборную солянку с загадочным названием - other liquids?

3. Это сладкое слово - Other liquids.

Вообще-то говоря, существует большое количество различных жидких веществ, которые с удовольствием горят в кислородном окружении. Вода здесь скорее исключение, нежели правило.

В целом, для всех топлив выполняется одно простое правило: чем больше в топливе удельное содержание кислорода, тем меньшую теплоту сгорания (в расчёте на 1 кг) имеет данное топливо. Как нетрудно заметить, для воды это соотношение наибольшее - поэтому, собственно говоря, вода чисто математически ограничивает топливную линейку. Вода - это уже не топливо, чтобы Вам не рассказывали различные Петрики от науки. ;)

Аналогично, чем больше содержание водорода по отношению к углероду - тем больше удельная теплота сгорания топлва (опять таки - в расчёте на 1 килограмм!)

Вот таблица удельной теплоты сгорания наиболее широко используемых топлив. Плотности приведены в жидком состоянии, при промышленно используемых температурах и давлениях. Именно вокруг этих "вонючих/жидких" и крутятся все технологии разработки альтернативных нефти путей получения топлива:

НазваниеМДж/кгПлотность, кг/м3МДж/лДизельное топливо42,686036,6Керосин44,078034,3Бензин45,575034,1Пропан47,549023,3Метан50,139019,5Водород120,9708,5Бутанол3681029,1Этанол21,279016,7Метанол19,979015,7Уголь (углерод, тонна условного топлива)29,32 250

Как уже можно увидеть по этой таблице, англосаксонский жульнический подход к учёту топлива в литрах - это путь в никуда. Плюсуя яблоки с апельсинами, а груши - с земляникой, правильный баланс потребления и производства топлив не вывести никогда. Этанол, учитываемый в литрах, совершенно нереально сравнивать с бензином - в расчёте на 1 литр их теплотворная способность отличается в 2 раза!

То есть, литр, потерянный на сырой нефти, но тут же замененный в интегральном учёте 1 литром биоэтанола из кукурузы - это в реальности - уменьшение количества располагаемой энергии в топливе (в МДж) - в 2 раза.

Поэтому, СССР всё топливо считал в "тутах" (т.у.т.) - в тоннах условного топлива. 1 т.у.т. равен по теплотворной способности 1 тонне высококачественного угля, или 29,308 МДж или, если лень запоминать некруглые цифры - 7000 (семи тысячам) килокаллорий на килограмм "тута".

США в "тутах" считать не любит, поэтому их логика в учёте различных видов жидкого топлива иногда приводит к страницам пространных объяснений и сносок мелким шрифтом. Читать эти сноски всегда интересно и познавательно.

Второй момент тоже виден невооружённым глазом.

Несмотря на впечатляющие удельные показатели топлив с высоким удельным весом водорода, эти топлива очень проигрывают топливам с более высоким содержанием углерода в теплотворной способности одного литра такого топлива. Несмотря на то, что в килограмме пропана содержится 117% от энергии дизельного топлива, в расчёте на литр его энергитическая ценность составляет всего 63% от энергетической ценности дизельного топлива. То есть топлива с высоким удельным весом водорода гораздо менее плотные, чем топлива с высоким удельным весом углерода.

Исходя из этого видно, что переход на пропан, метан и, особенно, водород, даже в случае успешного решения проблем с давлениями и поддержанием низких температур (в случае метана и водорода), всё равно приведёт к тому, что конструктивные требования к геометрическим размерам топливных систем вырастут от 2 до 10 раз. Что, безусловно, отразится на весовых характеристиках транспортного средства, эти топлива использующего.

Переход на одноатомные спирты, с точки зрения их плотности и отсутствия проблем с давлениями и низкими температурами, выглядит в этом случае более привлекательно (в чём мы могли убедиться в материале "Игры не для нас"). Однако тут, как было указано выше, присутствует другая проблема - спирты, по сравнению с углеводородами, представляют собой уже частично окисленные соединения, то есть, содержат в своём составе кислород. Поэтому, с точки зрения удельной эффективности (в расчёте и на килограмм, и на литр) гораздо выгоднее производить более длинные спиртовые цепочки (бутанол), нежели более короткие (метанол).

Собственно говоря, сейчас именно вокруг бутанола (одноатомный спирт с четырьмя атомами углерода) вращаются основные усилия производителей биотоплива. В отличии от метанола, который легко можно получить чисто химическим синтезом, и в отличии от этанола, процесс получения которого легко осваивается путём просмотра бессмертого советского фильма "Самогонщики" (режиссер Леонид Гайдай), бутанол приходится производить или из продуктов перегонки нефти (что нам совершенно ничего не решает), либо путём использования хитрой бактерии Clostridia acetobutylicum.

Обаяшечка.

Бактерия эта с удовольствием ест крахмал, но проблема в том, что крахмал едят и люди. Кроме того, люди собираются есть крахмал и дальше. А вот искомую бактерию сейчас вовсю пытаются научить есть целлюлозу, то есть банальные опилки и солому. При этом в её геноме собираются вставить и заставить там работать некоторые изделия из химического арсенала грибов - именно эти твари сейчас, в основном, расщепляют в природе главные объёмы целлюлозы. Поэтому тут, как мы понимаем, не обошлось без ГМО. При этом, что характерно, "зелёные" не возражают, а даже способствуют. Что символизирует.

Но, основной проблемой биологического или химического синтеза жидких топлив на настоящий момент времени является отнюдь не процесс. Так или иначе, процессы химического и биологического синтеза вонючих/горючих на бумаге решены давным-давно.

Основной проблемой было, есть и будет сырьё для такого биологического или химического синтеза. И эффективность превращения данного сырья в жидкое топливо - то есть - КПД данного процесса.

Принципиальных типов сырья для получения жидких топлив, как ни странно, всего два. Это твёрдое топливо - или газ.

В первом случае при описании таких процессов можно встретить словосочетания Coal to liquids (CTL) или Biomass to liquids (BTL), а во втором случае - аббревиатуру GTL (Gas to liquids).

4. CTL - Coal to liquids - Уголь в жидкость.

Ещё в начале ХХ века многие страны, ещё надавно считавшие, что их будущему ничего не угрожает и "чёрного золота" (угля) им хватит ещё на века, вдруг столкнулись с тем, что "чёрным золотом" внезапно стала вонючая жижа Баку, Аравии, США и Венесуэлы. Одним из таких мастодонтов уходящей эры угля и пара была Германия. Имея развитую угольную и химическую промышленность, страна, волею геологии, оказалась начиста лишена сколь-либо значительных запасов нефти.

Такая ситуация и природная техническая смекалка немцев привела к тому, что в начале ХХ века, в Германии возникло сразу несколько идей о том, как можно использовать значительные залежи твёрдого топлива - в первую очередь каменного и бурого угля - для получения жидкого топлива.

Вначале расскажем о чисто химическом способе получения жидкого топлива из угля.

Разрабоке классического процесса CTL мы обязаны немецким химикам - Фишеру и Тропшу. Альтернативный процесс - прямая гидрогенизация угля при высоких давлениях - был предложен раньше ещё одним немецким химиком - Бергиусом, но он столь широкого распространения не получил, так как был более сложен в технической реализации. Кроме того, процесс Бергиуса нуждался в качестве сырья в чистом водороде, а вещь эта в природе не сказать, что сильно распространённая. Поэтому сейчас основной процесс, подразумеваемый под аббревиатурой CTL - это именно процесс Фишера-Тропша.

Фридрих Бергиус, Франц Фишер, Ганс Тропш.

Читателям, знакомым с химией, понятно, что углеводород можно получить из угля (углерода), добавив в него водород. Принципиально это было осуществлено ещё в 1869 г. французским химиком Марселином Бертло. Проблема в том, что углерод при нормальных давлениях и температурах очень неохотно реагирует не то что с водородом, но даже и с кислородом воздуха. Бертло смог заставить углерод сделать это при нормальном давлении, но катализаторы его процесса оказались очень дорогими. Бергиус заставил углерод гидрогенизироваться при высоких давлениях, но эти давления были запредельными - 200-300 атмосфер, температура составила 400-600° С, а выход процесса был очень малым.

Поэтому, основной задачей Фишера и Тропша явился поиск комбинации давления, температуры и катализатора, которые бы вместе заставили бы углерод угля прореагировать с водородом. При этом давление и температуру желательно было бы иметь пониже, а катализатор - подешевле.

В 1922-1926 гг. в результате исследований Фишера и Тропша был осуществлен в промышленном масштабе процесс получения синтетического жидкого топлива из смеси окиси углерода и водорода (так называемого синтез газа) под низким давлением. В результате этого процесса, как и при гидрогенизации твердого топлива, образуется сложная смесь жидких углеводородов, из которых, в конечном счете, используя возгонку, подобную обычной ректификации нефти, получают синтетический бензин.

Суть метода заключалась в следующем: уголь без доступа воздуха и при высокой температуре разлагается на угарный газ и водород. Далее в присутствии катализатора из этих двух газов синтезируется что бог пошлёт мазут, соляр, бензин, пропан и другие углеводороды. Товарные продукты конденсируются в охладителях, лёгкие фракции типа бутана, пропана и метана сжигаются в печи . Тепло, выделяемое при сжигании и идёт на создание температуры для разложения угля. В качестве катализаторов используется железо или кобальт. Условиями проведения процесса являются: давление от 1 атм (для кобальтовых катализаторов) до 30 атм (для катализаторов на основе железа), температура 190-240 °C (низкотемпературный вариант, для кобальтового и железного катализаторов) или 320-350 °C (высокотемпературный вариант, для железного катализатора).

Процесс Фишера-Тропша

Альтернативой химическому синтезу жидкого топлива из угля был процесс разделения на фракции камменноугольной смолы.

"Уголь", как и "нефть" - это собирательное название полезного ископаемого. Единой формулы угля и нефти не существует, на самом деле - это сложная смесь органических веществ. Почти что 100% углеродом являются только высококачественные низкозольные угли (помните: "отборный свежий кардиффский уголь"?). Именно эти угли - антрациты - использовались для сжигания в топках паровозов и линкоров.

Но, большинство углей содержат неразложившиеся остатки биомассы - остаточные количества кислорода и водорода. Вот таблица твёрдых углеродных топлив:

В зависимости от массовой доли углерода в угле угли делятся на лигниты (бурые угли), суббитуминозные угли, битуминозные (коксующиеся) угли, антрациты и графиты. Графит - это 100% углерод, антрацит содержит 95% углерода, коксующийся уголь - уже 85-75%, а бурый - и того меньше -всего 60-70%.

Разное содержание углерода и, соответсвенно, разное содержание так называемых "летучих веществ" (куда входят всякие сложные молекулы, содержащие остаточные количества водорода и кислорода) создают и уникальный характер горения разных типов угля. Если антрацит или графит при нагревании просто начнёт понемногу окисляться кислородом воздуха и даст наибольшую температуру горения (обеспечив резвый ход крейсеру "Аскольд"), то коксующийся уголь или лигнит при нагревании сначала выделит малоаппетитную жидкую массу - каменноугольную смолу и начнёт "парить" вокруг себя вонючим коксовым газом.

Твёрдый остаток коксующегося угля при этом будет почти что 100% углеродом (за это его очень любят металлурги), в коксовый газ в виде сероводорода и оксида серы соберётся вся сера (поэтому коксохимы так неприятно воняют), а вот в каменноугольную смолу стекут почти все углеводороды, которые до этого были "заперты" в угле.

Поэтому для производства жидкого топлива использовали либо отходы коксового производства, либо целенаправленно проводили пиролиз угля для получения каменноугольной смолы. Данный процесс именовался немцами карбонизацией и был двух видов: высокотемпературный (при температуре свыше 600 °C) и низкотемпературный, при котором целенаправленно добывалась каменноугольная смола, которая затем опять-таки перерабатывалась в жидкое топливо путем возгонки.

Дальше будет немного истории - как гидрогенизация (процесс Бергиуса), синтез (метод Фишера-Тропша) и карбонизация (процесс возгонки каменноугольной смолы) прошли "проверку боем" в самой Германии.

К 1 сентября 1939 года Германии имелось 7 заводов работающих по методу гидрогенизации, 7 заводов работающих по методу Фишера-Тропша и еще несколько заводов работающих по методу получения бензина из каменноугольной смолы, остающейся после коксования угля. Месячная выработка синтетического топлива на всех этих заводах достигала 120 000 тонн. В 1941 году заводы по производству синтетического топлива произвели 4,1 миллиона тонн топлива и нефтепродуктов в год при общей выработке нефтепродуктов в 12 миллионов тонн. В последующие годы выработка синтетического топлива продолжала увеличиваться.

Наглядно количественные показатели представлены в следующей табличке.

Видно, что из года в год производство синтетического топлива (Synthetic production) неуклонно возрастало от 1,6 миллиона тонн в 1938 году до 5,7 миллионов тонн в 1944 году.

Положение заводов по производству синтетического горючего представлен на на следующей картинке.

Само собой строительство заводов сопряжено с огромными расходами.

Подсчитано, что для строительства 12 заводов синтетического топлива было израсходовано 4,6 миллиарда рейхсмарок (сумма по тем временам астрономическая), израсходовано 2,4 миллиона тонн стали и 7,6 миллионов человеко часов. Действительные же немецкие затраты были больше, поскольку к концу войны немцами было построено всего 18 заводов по гидрогенизации и 9 заводов, работавших по методу Фишера-Тропша. Для производства синтетического топлива немцами было израсходовано 10 миллионов тонн каменного угля (что составило 4 процента от общей добычи каменного угля) и 50 миллионов бурого угля (20 процентов от общей добычи). В среднем на производство 1 тонны топлива расходовалось 4 тонны каменного угля или от 8 до 10 тонн бурого угля.

Несмотря на миллионные количественные показатели, на заводах по производству синтетического топлива работало относительно небольшое количество рабочих. Так в июле 1943 года их число составило всего 95 000 человек.

Значение же синтетического топлива наглядно демонстрирует следующая табличка.

Данные за первый квартал 1944 года - это фактически пик немецкого производства, поскольку в данный период (в первый квартал 1944 года) объекты нефтепереработки и заводы по производству синтетического горючего почти не подвергались бомбардировкам.

Источник:

http://nnm.ru/blogs/teufel65/sostoyanie_s_toplivom_v_nacistkoy_germanii_v_period_1933_-_1945/page4/

После Второй Мировой войны немецкий опыт технологии CTL был использован всего дважды - во время господства режима апартеида в ЮАР в 1970-е годы был построен завод Sasol, который использовал процесс Фишера-Тропша, а впоследствии компания "Шелл" построила в Пойнт Лисас, Тринидад ещё один завод по такой же технологии.

Каменноугольная же смола в настоящее время утилизируется почти на всех коксохимических предприятиях по всему миру - в её составе достаточно высокий процент ароматических углеводородов, которые очень ценятся при создании смесевых высокооктановых бензинов. Однако, в отличии от нацистской Германии, пока каменноугольную смолу получают исключительно, как побочный продукт коксовой промышленности, а не как основной продукт для возгонки её на углеводородные фракции.

О перспективах мира - и США в частности - заново оседлать технологию CTL для целей производства жидкого топлива - в следующей части рассказа.