Литьё каменных блоков

Оригинал взят у sibved в Литьё каменных блоков

Есть сторонники и есть противники версии литья каменных блоков. Многие факты невозможно объяснить механической обработкой пород, заготовок, кроме как формовка жидкой или тестообразной массы, в том числе и твердых видов камня, кристаллических, как гранит, базальт. Подолью масла в огонь или переложу вес в сторону версии литых технологий.

Предыдущие статьи на эту тему:

ПРИМЕРЫ «БЕТОННЫХ» ИЗДЕЛИЙ СО СЛЕДАМИ ОПАЛУБКИ

САКСАЙУАМАН. ПОЛУЧЕНИЕ "ПЛАСТИЛИНА". НАУЧНЫЙ АНАЛИЗ

Литье гранита. Вот примеры из Египта:

Сопряжение блоков по вертикали - криволинейное. Механической обработкой такого не достичь. И что за странные выемки материала на блоках? Больше похоже на следы некачественно установленной опалубки. В принципе, точность здесь была и не нужна.

Базальт. Наплывы на гранях блока. Видно, что их скололи

Ряд базальтовых кубиков с наплывами

Какой смысл обрабатывать так базальт и оставлять такой «козырек»?

Такое ощущение, что пластичную массу держали плоские щиты с подпорками. Но их площадь была меньше площади получаемого блока

Сопряжение блоков по вертикали

По горизонтали и по вертикали сопряжение криволинейно

Как убегающее тесто из кастрюли.

Здесь сверху чем-то придавливали

Гранитная облицовка пирамиды Менкаура

Как можно механически подогнать гранитные блоки таких размеров?

Грани кладки не выведены в плоскость до конца на всей площади

Здесь гранит отслаивается

Я считаю, что внешняя облицовка (сохранившаяся) пирамиды в Гизе - залита по-блочно

Облицовка пирамиды в Гизе

Источник

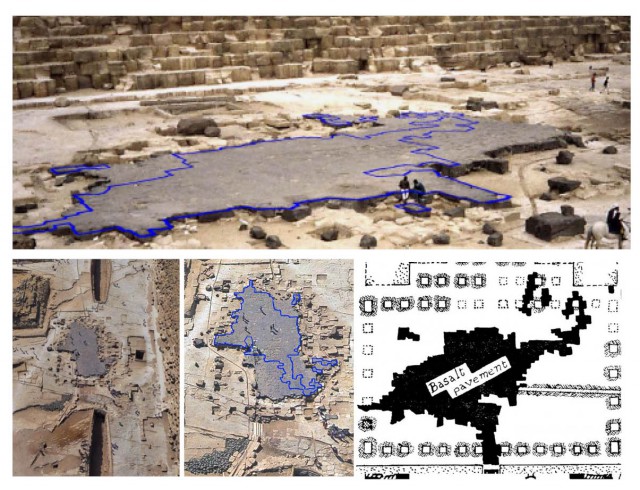

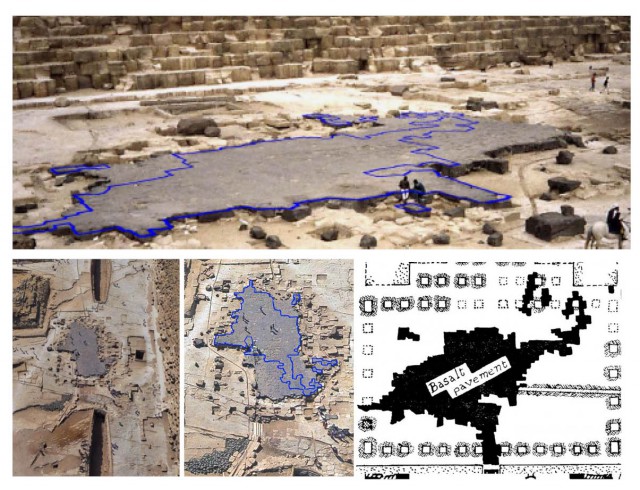

Бетонный гранит и базальтовый пол в Гизе

Как эти камни попали в гранитную массу? Что скажут скептики?

Источник

Еще вариант, что базальтовые блоки укладывали на пластичную массу-основу

Есть сомнения, что это не залитая по-блочно масса? Или скептики будут упираться, что такую нижнюю криволинейную поверхность можно притереть к неровностям основания?

Что за кузнечики что-то строят?

Хотя, по базальтовому полу есть много вопросов, и скорее всего, он выполнен через механическую обработку блоков. Об этом подробнее здесь

Но продолжим тему:

Сравнение пород под микроскопом

***

Но как это все объяснить с точки зрения литья? В свете многих факторов, которые видны на фотографиях, некоторые придерживаются именно мнения литья из гранита. Но гранит - это не бетон, там нет связующего и наполнителя. Там один наполнитель (кристаллы минералов), которые расположены как пазлы - подогнаны друг к другу без пустот. Т.е. это поликристалл. Если учесть, что была технология, которая позволяла замесить раствор под гранит с наполнителем и связующим, которое в течении небольшого времени тоже переходило в кристаллическую структуру, то это раскрывает огромные просторы использования этой технологии. Но как закристаллизовать связующее? В природе это происходит под давлением и при высокой температуре.

Для тех, кто недопонял. В бетоне связующее - цемент. После реакции с водой, полимеризуется в единый монолит. Но имеет в зависимости от хим.формулы в нем - разную прочность и стойкость к истиранию. Для экономии цемента и для придания бетонам большей стойкости к истиранию - к цементу добавляют наполнитель (песок, ПГС, гранитную крошку и т.д.).

А гранит - это порода, где каждая кристаллическая песчинка наполнителя связана с другой в единый пазл. Без пустот. Кварц в граните имеет большую прочность чем цемент и заполняет собой породу как связующее в бетоне. Но кварц - это кристалл, а не полимер цементного соединения.

Т.е. чтобы с уверенностью говорить, что был жидкий (или пластичный) гранит - нужно решить вопрос кристаллизации, окаменения. Либо размягчения гранита. И это вообще непонятно.

Но следы, претенденты на именно технологию литья можно посмотреть и далее:

Сейчас колонны могут изготовить лишь из сегментов. Завод ПетроМрамор

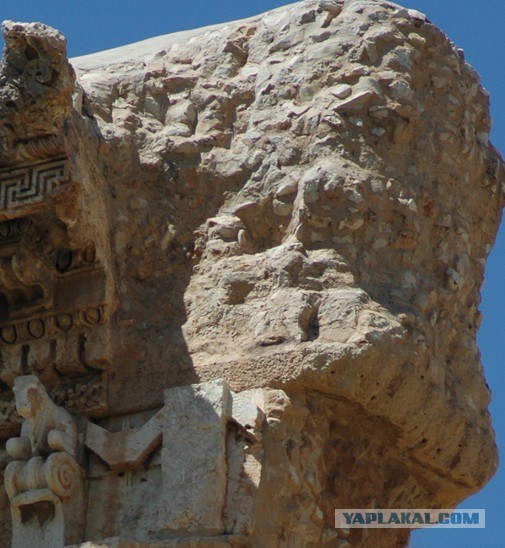

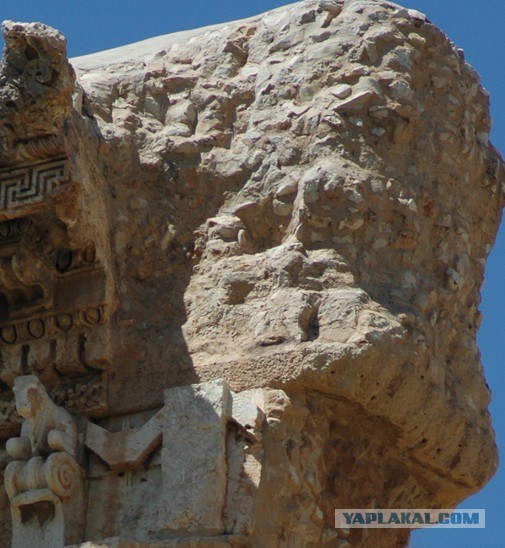

Турция. Мира. Колонны. В основании гранитных колонн отверстие с ржавчиной от металлической детали.

Баальбек. Внутри - бетон (щебень на растворе)

Кипр. Внутри камни на растворе

Стык между блоками песчаника. Как они могли слеплять песчинки?

Казанский собор. Венецианская штукатурка под гранит

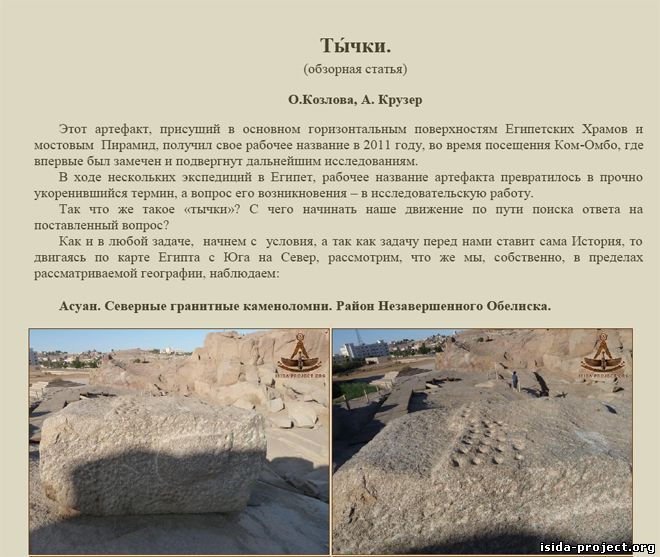

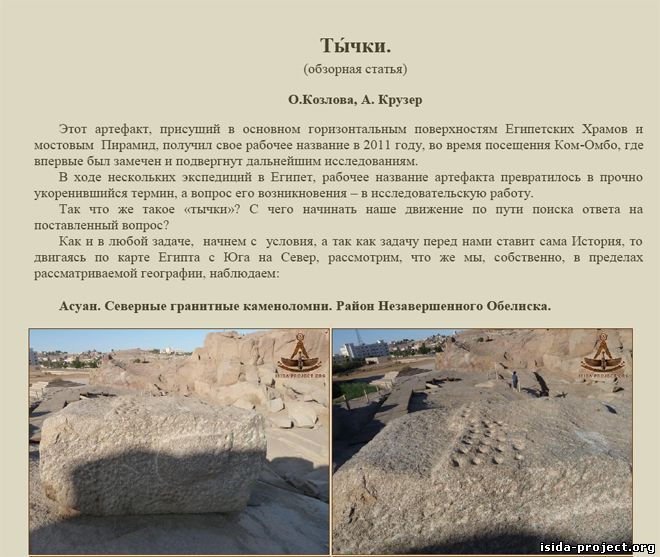

Отдельная тема - это тычки в блоках, а тем более в граните и иных породах:

Большая статья на эту тему

Тычки в Ангкор-Ват, Камбоджия. Да, и сами блоки - как отливки с волнистой верхней поверхностью

На первый взгляд они кажутся немного разными однако присмотревшись начинаешь понимать, что по большому счету они выполнены по абсолютно одинаковой технологии.

Практически все они имеют неровные края и плоское дно.

Скрепляющая блоки заливка, впрочем, как и сами блоки. Монолит не делали по причине сейсмоустойчивости кладки. Монолит трескается, а по-блочная держится за счет микроподвижек при землетрясениях

По официальной версии, тиражируемой и в прессе и по рассказам гидов, подобные тЫчки служили для транспортировки блоков к месту строительства.

Источник

После увиденного на фотографиях, у меня уже не остается сомнений, что и многие массивы гранита в древних сооружения (в частности во всем Египте) - это литье или формовка масс (замешанных или размягченных). Да, фантастично. Но иной логики в этом я не вижу.

***

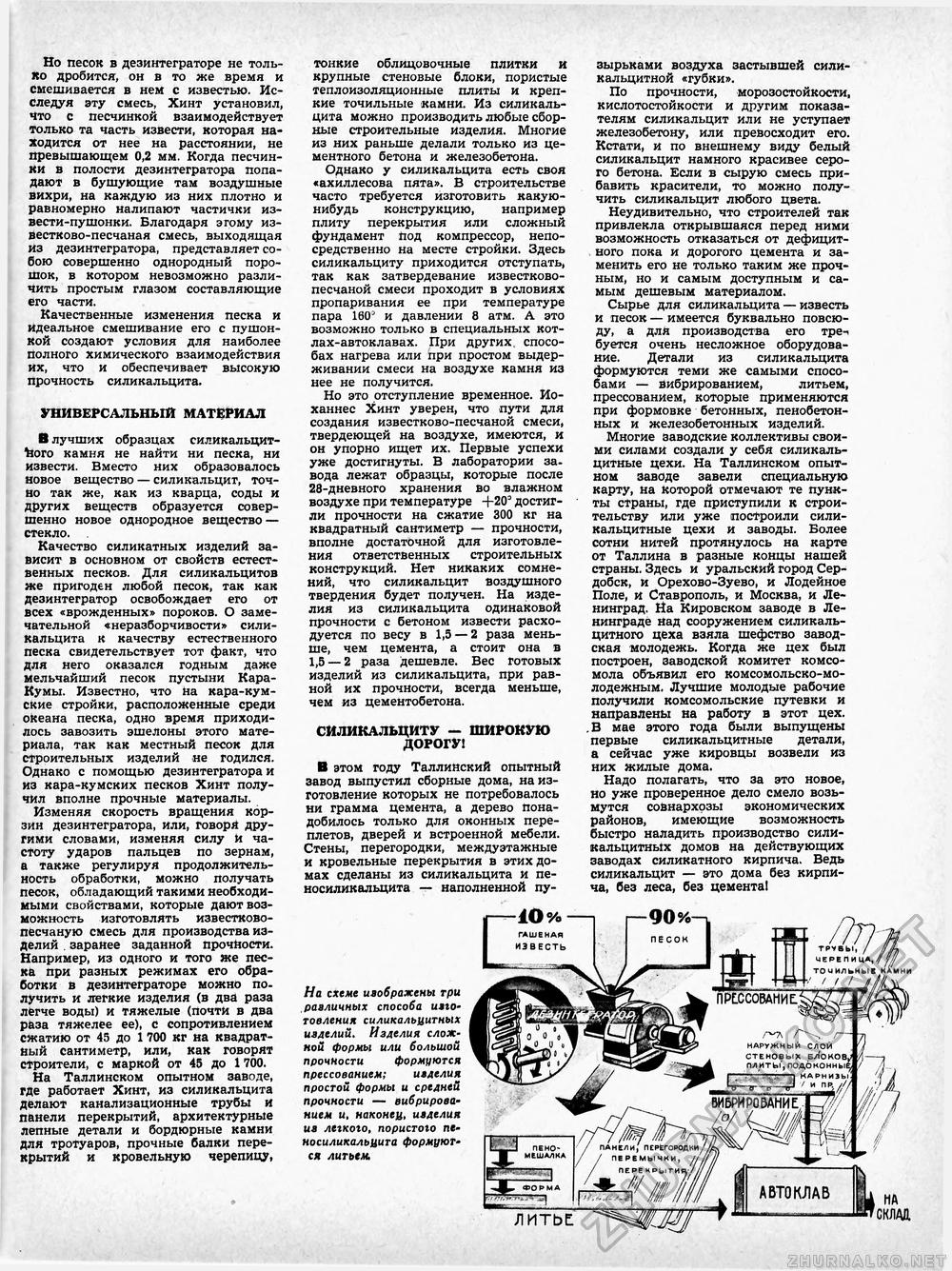

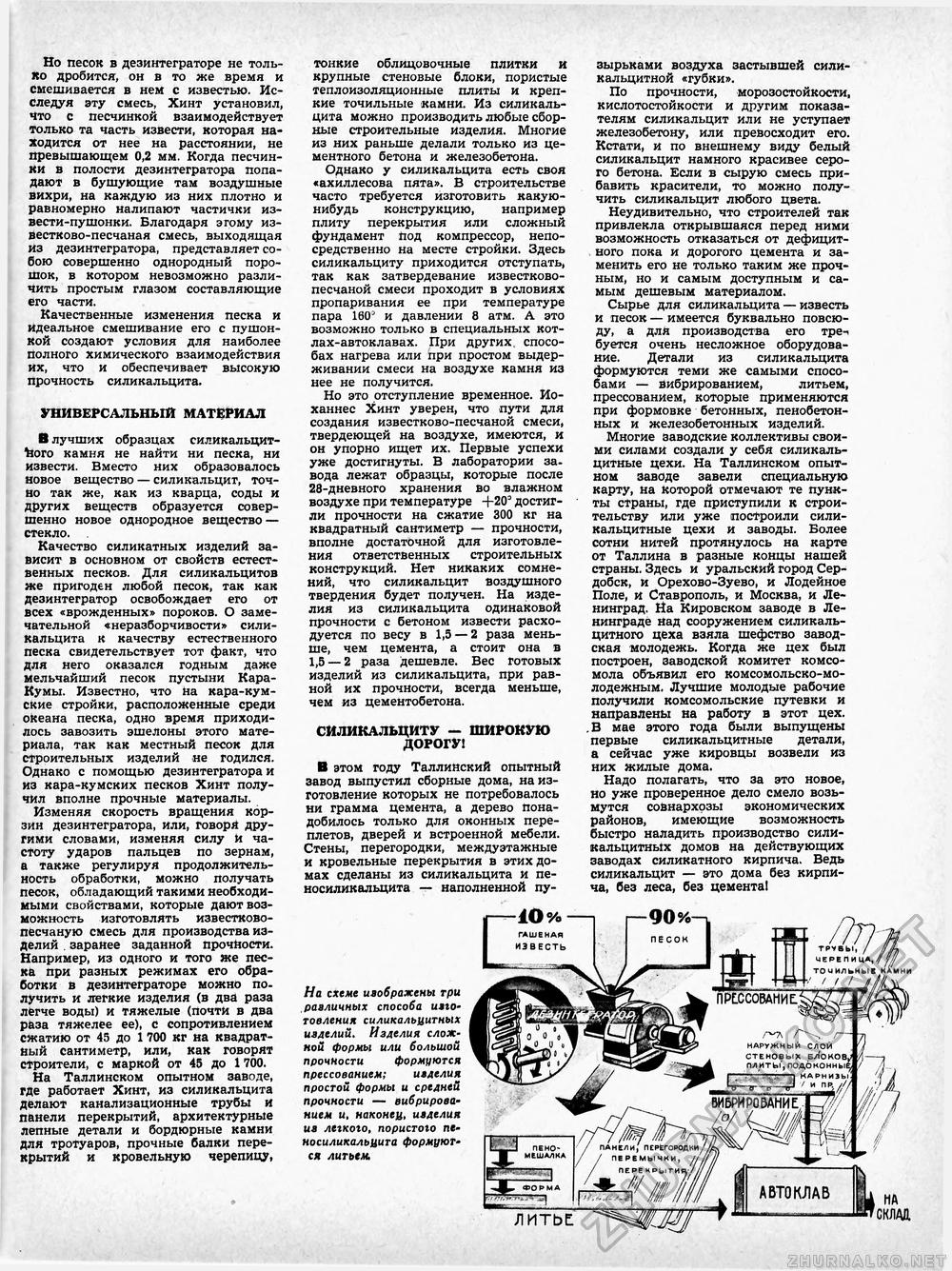

Благодаря читателям, которые в комментариях показали хорошо забытую технологию, которую в промышленном масштабе пытались внедрить в СССР:

СИЛИКАЛЬЦИТ ЙОХАНЕСА ХИНТА

Силикальцит изготовляется из 90% песка почти любого природного качества и 10% извести. Основным методом кардинального повышения физико-механических показателей силикальцитных изделий автоклавного твердения без сомнения является тонкое измельчение извести и песка методом свободного высоконагруженного удара с использованием специального измельчителя - дезинтегратора:

Дезинтегратор серии ХОРС

Корзина дезинтегратора с измельчающими пальцами.

По этой технологии в городе Таллинн в начале 50-х годов прошлого века начал работать опытный завод, выпустивший свыше 35 тыс.куб.м. самых разнообразных по номенклатуре изделий, начиная от ячеистых стеновых блоков, несущих панели перекрытий до черепицы и канализационных труб. В итоге, из извести и простого песка этот заводик начал выпускать изделия марочностью М3000 в серийном производстве, и до М5000 в опытно-промышленном. (И это пол века назад! В наши дни бетон марочностью М600 считается чуть ли не вершиной прикладного бетоноведения).

Силикальцит по всем строительно-техническим показателям более качественный, чем бетон. В силикальците частицы песка и извести соединены почти так же, как частицы соды и песка в стекле. Отделить их одну от другой обычными исследовательскими методами нельзя. В бетоне же зерна песка и гравия практически не принимают участия в образовании внутренней структуры искусственного камня, они просто склеиваются цементом.

Вам это стуктуру гранита не напоминает? Там тоже частички полевого шпата с частицами кварца скреплены прочно как поликристалл.

Подробности про силикальцит можно прочесть здесь

Появились такие мысли, как изготавливали массы искусственного камня, и даже гранита:

Брали измельченную в пудру (нанопорошок) смесь песка и извести и трамбовали с гранитной крошкой или тем же песком. Далее - нагревали в печах. Есть мнение по силикальциту, что его даже не обязательно нагревать, необходимую прочность он наберет с годами, извлекая из атмосферы углекислый газ и все более каменея. Может быть, именно по этой технологии были построены строения в Египте, Питере?

Есть сторонники и есть противники версии литья каменных блоков. Многие факты невозможно объяснить механической обработкой пород, заготовок, кроме как формовка жидкой или тестообразной массы, в том числе и твердых видов камня, кристаллических, как гранит, базальт. Подолью масла в огонь или переложу вес в сторону версии литых технологий.

Предыдущие статьи на эту тему:

ПРИМЕРЫ «БЕТОННЫХ» ИЗДЕЛИЙ СО СЛЕДАМИ ОПАЛУБКИ

САКСАЙУАМАН. ПОЛУЧЕНИЕ "ПЛАСТИЛИНА". НАУЧНЫЙ АНАЛИЗ

Литье гранита. Вот примеры из Египта:

Сопряжение блоков по вертикали - криволинейное. Механической обработкой такого не достичь. И что за странные выемки материала на блоках? Больше похоже на следы некачественно установленной опалубки. В принципе, точность здесь была и не нужна.

Базальт. Наплывы на гранях блока. Видно, что их скололи

Ряд базальтовых кубиков с наплывами

Какой смысл обрабатывать так базальт и оставлять такой «козырек»?

Такое ощущение, что пластичную массу держали плоские щиты с подпорками. Но их площадь была меньше площади получаемого блока

Сопряжение блоков по вертикали

По горизонтали и по вертикали сопряжение криволинейно

Как убегающее тесто из кастрюли.

Здесь сверху чем-то придавливали

Гранитная облицовка пирамиды Менкаура

Как можно механически подогнать гранитные блоки таких размеров?

Грани кладки не выведены в плоскость до конца на всей площади

Здесь гранит отслаивается

Я считаю, что внешняя облицовка (сохранившаяся) пирамиды в Гизе - залита по-блочно

Облицовка пирамиды в Гизе

Источник

Бетонный гранит и базальтовый пол в Гизе

Как эти камни попали в гранитную массу? Что скажут скептики?

Источник

Еще вариант, что базальтовые блоки укладывали на пластичную массу-основу

Есть сомнения, что это не залитая по-блочно масса? Или скептики будут упираться, что такую нижнюю криволинейную поверхность можно притереть к неровностям основания?

Что за кузнечики что-то строят?

Хотя, по базальтовому полу есть много вопросов, и скорее всего, он выполнен через механическую обработку блоков. Об этом подробнее здесь

Но продолжим тему:

Сравнение пород под микроскопом

***

Но как это все объяснить с точки зрения литья? В свете многих факторов, которые видны на фотографиях, некоторые придерживаются именно мнения литья из гранита. Но гранит - это не бетон, там нет связующего и наполнителя. Там один наполнитель (кристаллы минералов), которые расположены как пазлы - подогнаны друг к другу без пустот. Т.е. это поликристалл. Если учесть, что была технология, которая позволяла замесить раствор под гранит с наполнителем и связующим, которое в течении небольшого времени тоже переходило в кристаллическую структуру, то это раскрывает огромные просторы использования этой технологии. Но как закристаллизовать связующее? В природе это происходит под давлением и при высокой температуре.

Для тех, кто недопонял. В бетоне связующее - цемент. После реакции с водой, полимеризуется в единый монолит. Но имеет в зависимости от хим.формулы в нем - разную прочность и стойкость к истиранию. Для экономии цемента и для придания бетонам большей стойкости к истиранию - к цементу добавляют наполнитель (песок, ПГС, гранитную крошку и т.д.).

А гранит - это порода, где каждая кристаллическая песчинка наполнителя связана с другой в единый пазл. Без пустот. Кварц в граните имеет большую прочность чем цемент и заполняет собой породу как связующее в бетоне. Но кварц - это кристалл, а не полимер цементного соединения.

Т.е. чтобы с уверенностью говорить, что был жидкий (или пластичный) гранит - нужно решить вопрос кристаллизации, окаменения. Либо размягчения гранита. И это вообще непонятно.

Но следы, претенденты на именно технологию литья можно посмотреть и далее:

Сейчас колонны могут изготовить лишь из сегментов. Завод ПетроМрамор

Турция. Мира. Колонны. В основании гранитных колонн отверстие с ржавчиной от металлической детали.

Баальбек. Внутри - бетон (щебень на растворе)

Кипр. Внутри камни на растворе

Стык между блоками песчаника. Как они могли слеплять песчинки?

Казанский собор. Венецианская штукатурка под гранит

Отдельная тема - это тычки в блоках, а тем более в граните и иных породах:

Большая статья на эту тему

Тычки в Ангкор-Ват, Камбоджия. Да, и сами блоки - как отливки с волнистой верхней поверхностью

На первый взгляд они кажутся немного разными однако присмотревшись начинаешь понимать, что по большому счету они выполнены по абсолютно одинаковой технологии.

Практически все они имеют неровные края и плоское дно.

Скрепляющая блоки заливка, впрочем, как и сами блоки. Монолит не делали по причине сейсмоустойчивости кладки. Монолит трескается, а по-блочная держится за счет микроподвижек при землетрясениях

По официальной версии, тиражируемой и в прессе и по рассказам гидов, подобные тЫчки служили для транспортировки блоков к месту строительства.

Источник

После увиденного на фотографиях, у меня уже не остается сомнений, что и многие массивы гранита в древних сооружения (в частности во всем Египте) - это литье или формовка масс (замешанных или размягченных). Да, фантастично. Но иной логики в этом я не вижу.

***

Благодаря читателям, которые в комментариях показали хорошо забытую технологию, которую в промышленном масштабе пытались внедрить в СССР:

СИЛИКАЛЬЦИТ ЙОХАНЕСА ХИНТА

Силикальцит изготовляется из 90% песка почти любого природного качества и 10% извести. Основным методом кардинального повышения физико-механических показателей силикальцитных изделий автоклавного твердения без сомнения является тонкое измельчение извести и песка методом свободного высоконагруженного удара с использованием специального измельчителя - дезинтегратора:

Дезинтегратор серии ХОРС

Корзина дезинтегратора с измельчающими пальцами.

По этой технологии в городе Таллинн в начале 50-х годов прошлого века начал работать опытный завод, выпустивший свыше 35 тыс.куб.м. самых разнообразных по номенклатуре изделий, начиная от ячеистых стеновых блоков, несущих панели перекрытий до черепицы и канализационных труб. В итоге, из извести и простого песка этот заводик начал выпускать изделия марочностью М3000 в серийном производстве, и до М5000 в опытно-промышленном. (И это пол века назад! В наши дни бетон марочностью М600 считается чуть ли не вершиной прикладного бетоноведения).

Силикальцит по всем строительно-техническим показателям более качественный, чем бетон. В силикальците частицы песка и извести соединены почти так же, как частицы соды и песка в стекле. Отделить их одну от другой обычными исследовательскими методами нельзя. В бетоне же зерна песка и гравия практически не принимают участия в образовании внутренней структуры искусственного камня, они просто склеиваются цементом.

Вам это стуктуру гранита не напоминает? Там тоже частички полевого шпата с частицами кварца скреплены прочно как поликристалл.

Подробности про силикальцит можно прочесть здесь

Появились такие мысли, как изготавливали массы искусственного камня, и даже гранита:

Брали измельченную в пудру (нанопорошок) смесь песка и извести и трамбовали с гранитной крошкой или тем же песком. Далее - нагревали в печах. Есть мнение по силикальциту, что его даже не обязательно нагревать, необходимую прочность он наберет с годами, извлекая из атмосферы углекислый газ и все более каменея. Может быть, именно по этой технологии были построены строения в Египте, Питере?