Купи то, не знаю что 2

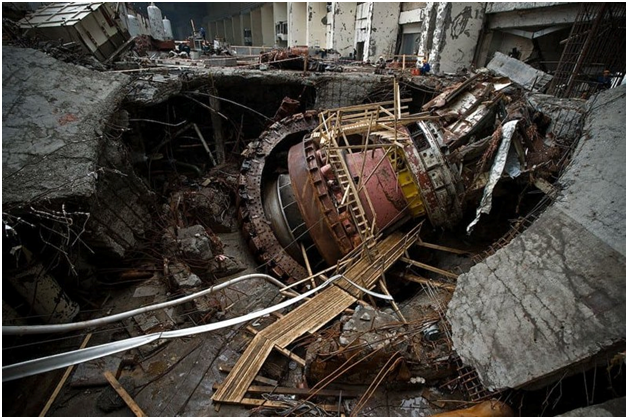

17 августа 2009 года на Саяно-Шушенской ГЭС произошла катастрофа. Погибло 75 человек. Разрушился по непонятным причинам гидроагрегат №2. Вода хлынула в машинный зал, а потом затопила технические помещения ниже. Все гидроагрегаты ГЭС были затоплены и выведены из строя. Работало на момент аварии 9 гидроагрегатов из 10. Это одна из самых масштабных аварий в гидроэнергетике в мире. Наиболее вероятной причиной аварии называют усталостные разрушения шпилек на агрегате №2.

15 августа 1919 года в Бостоне (США) произошел разрыв стенок цистерны с 8700 кубическими метрами патоки. Часть города была затоплена липким сладким сиропом. Волна патоки высотой в два этажа ломала дома и строения, двигаясь со скоростью около 60 км. в час. Выбраться попавшим в вязкую массу не представлялось возможным. Погиб 21 человек. Разошлись клепаные швы цистерны Причиной аварии считают усталость металла.

4 декабря 2005 года в городе Чусовой произошло обрушение крыши работающего бассейна. Под завалами погибло 14 человек. Обрушение произошло в результате локальной коррозии металлической фермы и непредусмотренная расчетами замена качественного металла конструкций, на менее качественный.

Агрегат №2 после аварии

Бостон поле катастрофы

Ряд катастроф произошедших из-за внезапного разрушения металлических конструкций или деталей можно продолжать почти бесконечно. Все это непосредственно связано с качеством стали и ее способностью сопротивляться коррозии, деформационному старению и усталости. Наличие в стали вредных примесей уменьшает эту способность.

Наша жизнь, хотя это и не очевидно, так же зависит от качества стали, как и жизнь древнего воина. И если воин выходил на бой достаточно редко, то на автомобилях мы ездим или встречаемся с ними каждый день. Я не буду приводить примеры масштабных катастроф техники, случившихся из-за поломки деталей вызванной плохим качеством стали, - их и так достаточно и они постоянно на слуху.

История металлургии - это, по сути, борьба металлургов за качество и объемы выпускаемой стали. А так как большинство крупных мастерских были под патронажем государства, то и за качеством стали следило государство.

Сохранилась записка начальника мастерской Квинта Петрония к «primicerius fabricae» - начальнику всех кузнецов-оружейников императорской фабрики в Аква Салис (Британия) о претензиях центуриона Шпурия Метела к качеству изготавливаемых пилумов. Это метательное копье римских легионеров также легендарно как и их меч - гладиус.

В «Записках о Галльской войне» Цезарь так описал эффект применения пилумов в бою: «Так как солдаты пускали свои тяжёлые копья сверху, то они без труда пробили неприятельский строй... ...Большой помехой для галлов было то, что римские копья иногда одним ударом пробивали несколько щитов сразу и таким образом пригвождали их друг к другу, а когда острие загибалось, то его нельзя было вытащить и бойцы не могли с удобством сражаться, так как движения левой рукой были затруднены; в конце концов, многие, долго тряся рукой, предпочитали бросать щит и сражаться, имея всё тело открытым».

Качество клинка зависит не только от руды, из которой было выплавлена сталь для него, но и от умения мастера его изготовившего. В 1857 году поручик Максимов писал, что многие владельцы восточных сабель уже нескольких ударов оставались в бою с одними эфесами в руках, так как сами клинки крепились в рукояти только залитым в них клеем или мастикой. Так же он ругал восточных мастеров за то, что они запаивали свищи и раковины на клинках, продавали и отремонтированное оружие со сломанными и сваренными после клинками за цену как у новых: «…клинки, купленные по неведомым причинам за непомерную высокую цену, чрезвычайно редко оправдывали свою репутацию». Именно этот разброс свойств и высокая цена заставили русских военных постепенно перейти на оружие заводской выделки. Хоть и было оно поначалу более тяжелым и таким же непредсказуемым как азиатское, но развитие индустриального производства положило конец главенству узорчатой стали в русской кавалерии.

Это к тому, что если вы решили приобрести нож для дела, то не стоит сразу обращать внимание на дорогие ножи «от мастеров». Лучше приобрести заводское изделие, а потом уже в процессе накопления опыта и знаний, начинать смотреть в сторону кузнецов-частников или небольших мастерских. Здесь цена за сходные по типу и размеру ножи, как и в старину, может отличаться в десятки и сотни раз.

Это зависит от известности мастера, раскрученности бренда и его совести. Не факт, что дорогой нож «от мастера» будет много лучше ножа заводского. Найти «оптимум» сложно, так как наш ножевой рынок, как и старый азиатский оружейный не регулируется ничем.

Один мой знакомый, решив заняться ножевым ремеслом, попросил у меня несколько советов, а потом, решив, что все ясно и понятно, принялся изготавливать и продавать ножи. Где-то через полгода-год он написал мне, что все его проданные ножи сломались. Думаю, таких начинающих, но активно продающих свою продукцию предпринимателей немало. Вернее, их гораздо больше, чем тех, кто уже на рынке давно. А тех, кто как-то сумел выжить и проработал пару десятков лет - совсем мало.

В США намного проще и, одновременно, сложнее. Проще для покупателя, сложнее для продавца. Но там рынок покупателей, а у нас пока еще - продавцов. Приходящий там на выставку-продажу ножей и материалов покупатель первым делом берет распечатанный рейтинг мастеров и смотрит изделия какого мастера из этого списка он может потянуть финансово. Чем выше рейтинг мастера - тем дороже его изделия. Мастер с низким рейтингом не может задрать цены на свои работы. Рейтинг присуждается посредством различных конкурсов компетентным жюри.

У нас рынок дикий. Любой желающий может зайти и за счет недобросовестной или агрессивной рекламы начать не только продавать свои изделия за любую цену, но и вытеснять с рынка других мастеров. Это довольно просто - можно устроить «левые» тесты, а можно нанять на фрилансерской бирже десяток-другой человек, которые на известных и популярных форумах пропиарят вашу продукцию или выставят в негативном свете продукцию конкурентов. Попытки внедрить некий рейтинг мастеров у нас с треском провалились, так как были приняты в штыки самими мастерами. По этой причине вам могут продать за хорошие деньги нож или топор, закаленные по рецептам, ну, допустим, Абу-л-Фазл Хубайши Тифлиси (Персия) написавшего в 12 веке ремесленный трактат «Описание ремесел». И ведь будут правы - оно того стоит. Цитаты из седьмой главы этого тракта.

«Закаливание меча. Если кто-либо захочет так закалить клинок, что он будет рубить все что им не ударить и станет очень острым, пусть смешает желчь барана с мочой осла и закаливает в этой смеси клинок. После этого клинок будет рубить все, что не ударить и станет очень опасен».

Вообще это очень интересная тема - сбор и анализ старинных рецептов закалки стали. Чего стоят упоминание о рецептах закалки оружия в ягодицах или внутренностях специально откормленных для этого рабов. Но, скорее всего, это не правда. Рабы стоили дорого и закалку лучше производить вполне доступными методами, например, в моче рыжих мальчиков и черных баранов. Говорят, есть и такие рецепты.

Все эти заморочки и пляски древних вокруг обычной закалки - только из-за низкого качества стали, ее неоднородности и, зачатую, малого содержания углерода. Что такое углерод и как он влияет на свойства стали старые мастера, конечно, не знали. Однако давали вполне вменяемые рецепты, не понимая основ и механизмов происходящих при этом процессов. Из упомянутой выше книги.

«Превращение мягкого железа в сталь. Если кто-либо захочет превратить мягкое железо в сталь, пусть сначала его расплавит, а когда оно расплавится на огне, смешает корки кислого граната и желтого миробалана и посыплет этим - железо превратится в хорошую сталь». Здесь вполне внятно описан процесс науглероживания стали, где в качестве карбюризатора использованы корки граната.

Все рецепты мастера тщательно хранили, потому как от этого зависели их заработки и значит благосостояние. Пишут, что знаменитый японский мастер Масамуне тут же отрубил руку своему приемному сыну Самонджи, от чего тот умер. Отрубил за то, что Самонджи во время закалки мастером клинка сунул руку в воду, чтобы узнать ее температуру. Еще пишут, Мастер Масамуне был очень добрым человеком.

Еще парочка рецептов от Хубайши Тифлиси, чтобы понять всю глубину тех изысканий. «Закаливание любого клинка. Если кто захочет так закалить клинок, чтобы место куда он ударил, не заживало бы и превратилось в свищ, пусть смешает кровь собаки, человеческую мочу и сок лука-порея и пропитает этим старых хлопок. Затем накалит на огне клинок, обернет этим влажным хлопком и составит на три дня в горячем навозе. Потом пусть вынет и пользуется».

Кстати, рецепт закалки топора для незаживающих ран отличается от рецепта закалки ножа. Разительно. В чем тут дело я не знаю. Рецепт закалки острия копья тоже не плох.

«Если кто захочет закалить копье так, чтобы раненый им за час почернел от раны и погиб, пусть возьмет осиные яйца, сожжет их, смешает с кровью осла и все это прокипятит в воде. Потом станет закаливать в этом наконечник». И, конечно, рецепт закалки меча для таких ран совершенно другой. В книге собрано более десятка рецептов закалки стали.

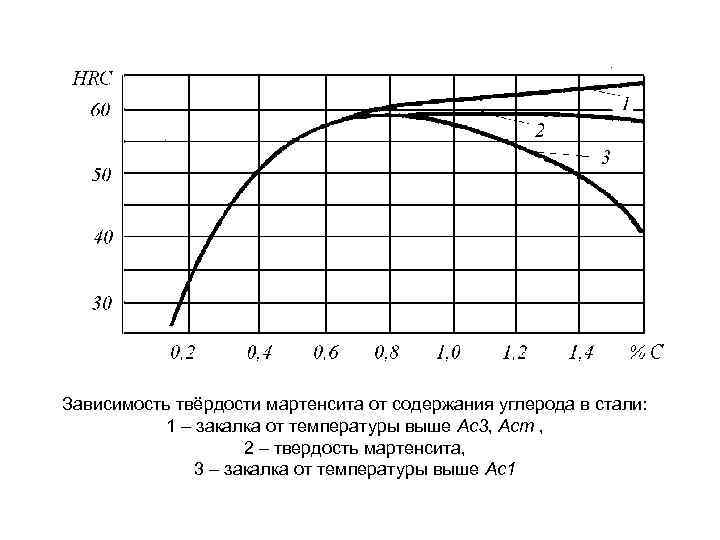

Современные мастера не отстают от мастеров прошлых веков и придумывают все новые и новые рецепты. Эти изыскания оплачивает в конечном итоге покупатель. Покупатель всегда все оплачивает. Взгляните на график ниже. Это зависимость твердости стали от количества углерода (1).

Закалка на достаточную твердость происходит в обычной воде при содержании в стали углерода уже 0,4%. Твердость при этом составит около 50 единиц по Роквеллу. А твердость многих клинков древности была гораздо меньше. И заметьте, что от 0,6 углерода и выше твердость почти не добавляется. Вспоминайте этот график, когда вам будут рассказывать о хитрой закалке в трех средах или еще в чем. Да, стали разные, но смысл закалки один - повысить твердость. А для этого достаточно нагреть сталь и сунуть ее в воду. Почему наши мастера гоняются за твердостью, я описывал в прошлых статьях.

Смотрю иногда фильмы и вижу откровенный бред. Стоит кузнец у наковальни и кует(?) уже готовый(?), то есть с рукоятью и перекрестием, меч. (Рукоять к мечу и ножу приделывается в последнюю очередь). А потом, когда кузнеца отвлекут, он небрежно кидает клинок в чан с водой. Так делать ни в коем случае нельзя. Закалка происходит почти на самом заключительном этапе изготовления клинка. И, желательно, один раз.

Как-то экспериментируя со сталью У8 я закаливая несколько раз подряд стальной пруток умудрился его расколоть вдоль на две половинки. Вернее, он сам раскололся. Вот что значит закалочные напряжения в стали. Если смотреть на закалку длинного клинка в замедленной съемке, то он в закалочной среде извивается как змея. А теперь представьте слоистую загрязненную механическими примесями старинную сталь.

Как-то один немецкий профессор спросил меня в письме, что я думаю по поводу укрепления стали углеродными нанотрубками. Их, якобы, нашли в булате. (А что в полне тема для рекламы). Я ответил, что изменения на несколько градусов в термообработке повлияют на свойства клинка больше чем все нанотрубки вместе взятые в мешке стали. Больше он мне не писал.

Кстати, углерод в железе образует твердый раствор - он растворяется. Конечно, при избытке углерода он может выделяться в чистом виде, но обычно выделяется в пластинах графита, что не добавляет стали прочности. И такую сталь надо специально долго термически обрабатывать, чтобы придать ей приемлемые свойства.

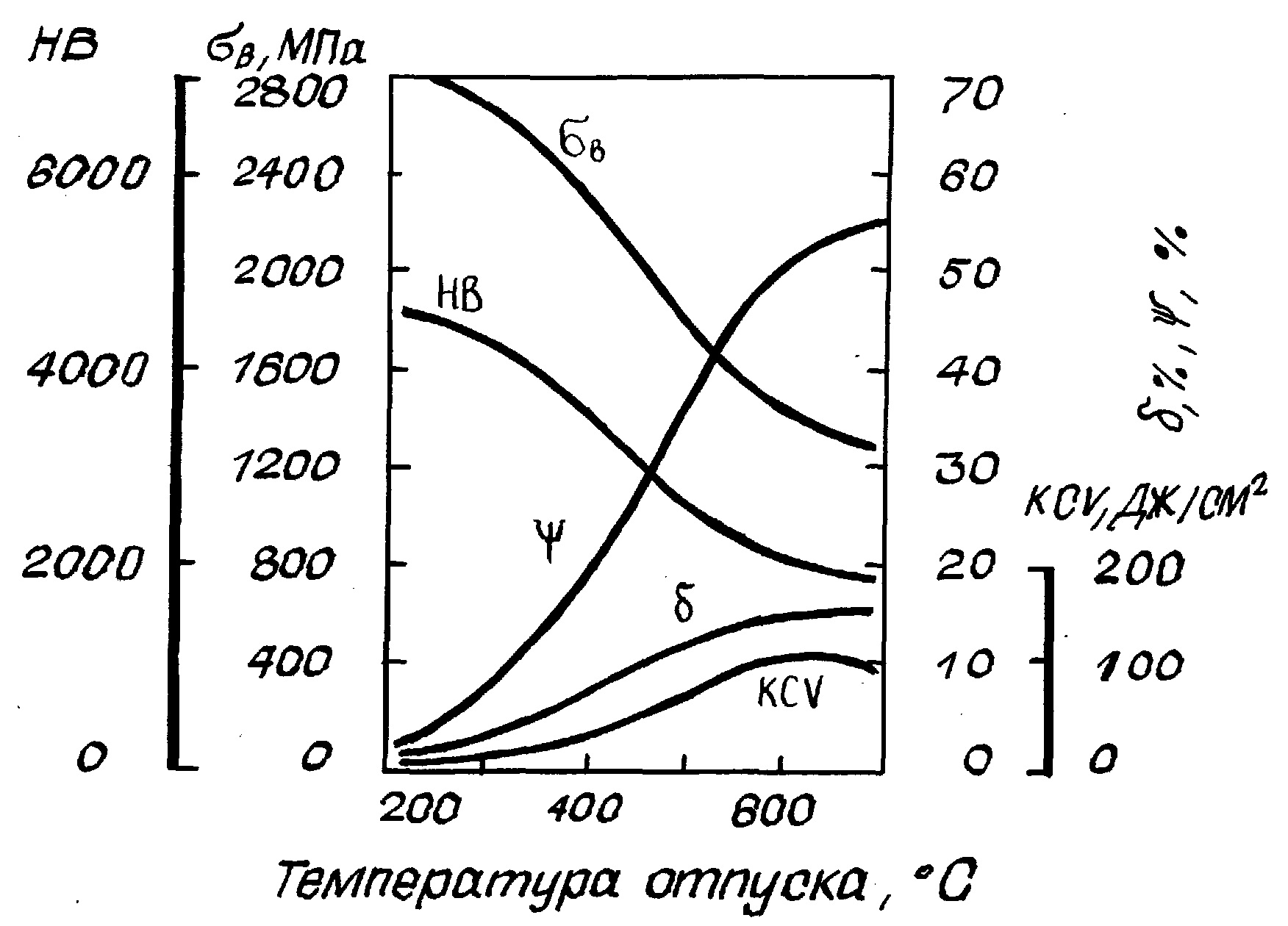

Внизу график зависимости свойств стали от температуры отпуска. Вот тут вообще раздолье для творчества. И какие после этого нанотрубки? Какие после этого лучшие марки стали, которые пытаются нам втюхать, если мы не знаем как термообрабатывался этот клинок?

Как-то мой знакомый захотел купить себе шашку. Нашел завод, где их делают (не помню названия), приехал, оплатил и отправился на склад. Вот тут ему объяснили, что шашка шашке рознь, хоть и со склада. За бутылку коньяка работники предприятия по только им известным приметам из сотни образцов выбрали один подходящий под обговоренные параметры. То есть, даже в заводской однотипной партии образцы изделий могут отличаться по свойствам. Особенно, если их делали в конце месяца… Что тогда говорить о мастерах, о которых ничего не знаешь? Тут только Интернет поможет, и то не всегда.

Что-то я опять сегодня растекся белкой по древу, так и не дойдя до сути.