Новая технология в США для угольной генерации на ТЭС.Высокоэффективная и экологичная

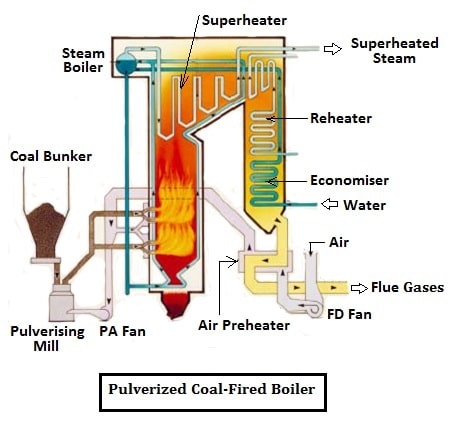

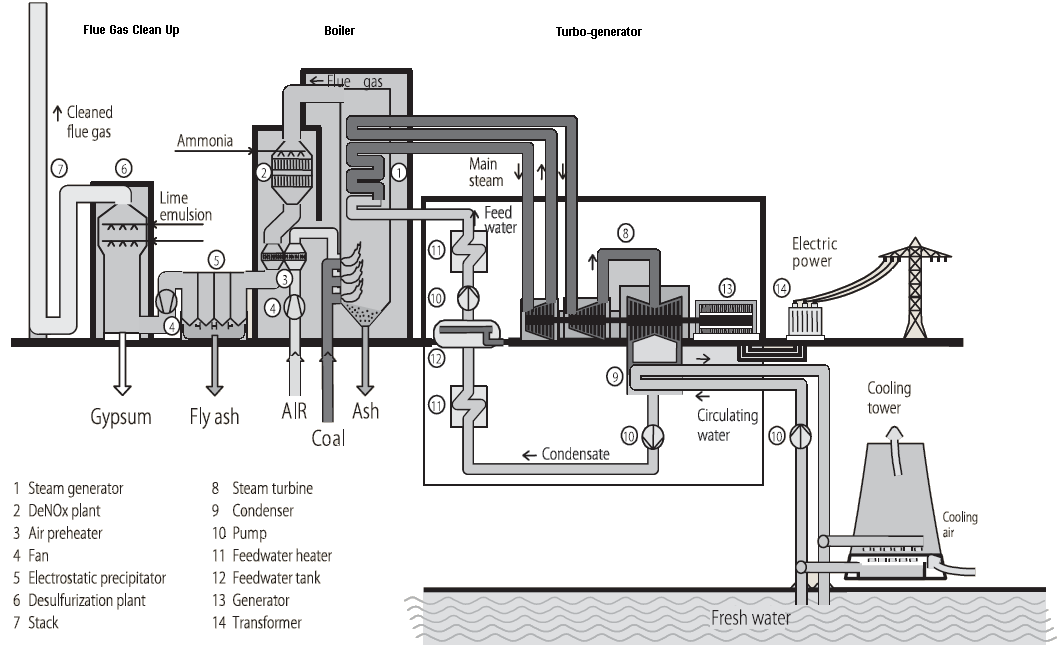

Схема таких угольных станции

Уголь:

1.Уголь это доступное по всему миру топливо,есть запасы угля в любой стране земного шара.Что гарантирует или хотя бы повышает энергетический суверенитет любой страны

2.С помощью современных технологий и комбинированных циклов можно резко снизить вредных выбросов одновременно увеличив коэффициент полезного действия угольных ТЭС

3.По основным критериям,а именно "выделяемая энергия сгорания-стоимость на одного тонна",уголь не имеет себе равных

https://www.powerengineeringint.com/2017/03/24/critical-thinking/

Технология сверхкритических паровых установок является сегодня выбором для большинства новых угольных электростанций.

Эти технически совершенные установки предлагают большую эффективность, чем старые докритические конструкции, и, самое главное, более низкие выбросы.

Последнее стало критическим, поскольку центр глобального потепления падает прямо на сжигание угля. «Это техническая проблема для ископаемого флота», - говорит Томас Ачтер, менеджер по портфелю паровых турбин в Siemens.

Многие правительства и многосторонние агентства соглашаются - действительно, ОЭСР ввела финансовые правила, которые поощряют использование как сверхсверхкритической, так и сверхкритической технологии парогенераторов для новых угольных электростанций.

Сверхкритический парогенератор был впервые испытан в промышленных масштабах в конце 1950-х годов, но в то время доступные материалы были едва достаточными для успешного применения технологии, и возникли эксплуатационные проблемы.

Большинство разработчиков продолжали строить подкритические установки, но парк сверхкритических установок рос медленно, поскольку достижения в металлургической технологии позволили поддерживать более высокое давление пара и температурные условия сверхкритической установки. К последним двум десятилетиям 20-го века сверхкритические растения были стандартом в таких странах, как Германия и Япония, и ко второму десятилетию 21-го века эта тенденция распространилась на другие страны.

Новые строящиеся заводы отражают этот сдвиг. Например, GE строит около 45 ГВт паропроизводительности, по словам Мартина Боллера, старшего руководителя GE Steam Power Systems. Вся новая мощность является сверхкритической, а около 30 ГВт - сверхкритической.

Сверхкритическое развитие

Парогенератор для электростанции сверхкритического давления был разработан в США в 1950-х годах, а первая электростанция Philo 6 в Огайо, построенная Babcock, Wilcox и General Electric, была введена в эксплуатацию в 1957 году.

Эта установка мощностью 120 МВт была введена в эксплуатацию с условиями основного пара 310 бар и 621 ° C, что является более экстремальным, чем у многих сверхкритических электростанций, работающих сегодня.

Тем не менее, доступные в то время материалы были доведены до предела их возможностей поддерживать условия температуры и давления внутри сверхкритической установки. Вследствие этого докритические конструкции продолжали оставаться основой промышленности по производству электроэнергии на ископаемом топливе.

Хотя первый завод в США был пионером, подкритические заводы оставались самыми распространенными, самыми надежными и самыми дешевыми в строительстве. Тем не менее, средняя эффективность была относительно низкой по сегодняшним стандартам, около 30 процентов. Преимущество новой технологии заключается в том, что она может существенно повысить эффективность; новаторское подразделение Philo 6 показало эффективность, приближающуюся к 40% по сравнению со средним показателем по США в 30%.

По мере того, как век развивался и развивался, были разработаны более прочные материалы, способные работать при более высоких температурах и давлениях, и поэтому было построено больше сверхкритических электростанций.

Однако условия пара были менее суровыми, чем для первых установок. Типичной является электростанция Boxberg, которая вступила в строй в Германии в 1990-х годах. Эта установка, работающая на лигните, работала при давлении пара 260 бар и условиях пара 540 ° C / 580 ° C для подогрева и основного пара. Эффективность составила около 42 процентов.

«Эффективность цикла будет примерно на пять процентов выше, чем у докритического котла, предназначенного для выработки основного пара и повторного нагрева при 565 ° C», - добавил он.

Однако эти условия предъявляют требования к материалам, используемым для изготовления парогенератора, и требуются специальные сплавы, особенно для пароперегревателя и для трубопроводной транспортировки пара из парогенератора в турбину. По иронии судьбы, эти условия пара практически идентичны условиям на заводе-изготовителе 60 лет назад.

Эффективность, стоимость, окружающая среда

Технология электростанции всегда должна была сбалансировать производительность с затратами. В случае электростанций сверхкритического давления этот баланс в значительной степени определяется стоимостью материалов, необходимых для критических компонентов. Как отмечает Стивен Борсани, директор по развитию бизнеса в Азии компании Babcock и Wilcox, «проектирование котла для любой температуры не является проблемой».

Первые сверхкритические котлы конца 1950-х годов были рассчитаны на температуру основного пара 650 ° C, но температуру пришлось снизить, поскольку подходящих сплавов тогда не было.

Отступив в середине прошлого века, температуры и давление росли в течение последних двух десятилетий, поскольку спрос на более высокую эффективность и более низкие выбросы возросли. В последнее время это было усилено вмешательством как правительства, так и многосторонних учреждений. Например, в ноябре 2015 года ОЭСР ввела строгие правила финансирования, согласно которым электростанции, работающие на угольном топливе, не имеют права на финансирование, за исключением электростанций мощностью менее 300 МВт в странах, отвечающих требованиям Международного агентства развития.

Для электростанций мощностью от 300 МВт до 500 МВт предпочтительна сверхкритическая технология, но сверхкритическая технология разрешена, опять-таки ограниченная странами, имеющими право на МАР. Для электростанций мощностью более 500 МВт правила финансирования разрешают финансирование только для сверхсверхкритических электростанций с температурой пара более 593 ° C и давлением более 240 бар или с выбросом менее 750 г CO2 / кВтч.

Одним из наиболее важных последствий этого решения является то, что электростанции в диапазоне от 300 МВт до 500 МВт теперь должны быть сверхкритическими или сверхсверхкритическими.

Ранее растения с такой мощностью часто были бы докритическими. Это означает, что производители технологий с псевдоожиженным слоем также внедряют сверхкритические технологии на своих заводах.

Они традиционно были меньше, чем угольные электростанции. Сегодня оба типа могут достигать эффективности в диапазоне 45-46 процентов, в зависимости от условий эксплуатации. «Мы не видим каких-либо существенных различий сегодня», - говорит Герд Хейерманн, глава отдела котельных технологий USC в Doosan.

Однако ясно, что разработка как сверхкритических котлов с пылевидным углем, так и циркулирующего псевдоожиженного слоя продвинулась настолько далеко, насколько это возможно, с существующими материалами.

Амбиции существуют, чтобы подтолкнуть к еще более высоким температурам и давлению пара, но это означает переход на новые типы сплавов, и эти новые сплавы дороги.

Материальный вопрос

Компоненты, используемые в высокопроизводительных электростанциях, сегодня полагаются почти исключительно на стали. Типичными являются такие материалы, как P92, который разработан таким образом, чтобы выдерживать температуры от 600 ° C до 650 ° C в заводских котлах. Основными компонентами сплава, кроме железа, являются хром и вольфрам, но имеется небольшое количество многих других элементов, включая никель, молибден, ванадий и марганец. Другим обычно используемым материалом является 347H, аустенитная сталь с хорошей устойчивостью к высокотемпературной коррозии, в то время как 310HCbN является «закаленным в бою материалом», по словам Борсани.

Эти материалы в основном хорошо зарекомендовали себя и, как правило, доступны от нескольких поставщиков, поэтому их доступность хорошая, а затраты конкурентоспособны. Однако они не подходят для следующего этапа ультра-сверхкритического развития.

«Конструкция следующего поколения будет направлена на повышение давления основного пара до 400 бар и температуры пара выше 700 ° C», - говорит Азиз. Это потребует никеля и никелевых / хромовых суперсплавов. Программы по всему миру работают над разработкой материалов для так называемой усовершенствованной сверхсверхкритической электростанции. К ним относятся инициативы, поддерживаемые Министерством энергетики США в США, аналогичная программа в Японии, поддерживаемая Министерством международной торговли и промышленности, и параллельная работа в Китае, Европе и Индии.

Преимущества электростанций нового поколения с более экстремальными условиями пара очевидны. В принципе, возможно повысить КПД примерно до 50% при температуре пара 700 ° C. Дальнейшее повышение температуры до 750 ° C может привести к увеличению до 52 процентов. Однако стоимость будет критической. Есть и другое соображение: при изменении рыночных условий абсолютная эффективность может быть не единственной целью.

Гибкие электростанции

Одним из изменений, которое можно наблюдать сегодня, является необходимость большей эксплуатационной гибкости электростанций, работающих на ископаемом топливе, в частности, но не исключительно, для поддержки производства возобновляемой энергии. «В Германии мы наблюдаем это уже более десяти лет», - говорит Ахтер.

Имеются свидетельства аналогичного изменения и в Индии, где коэффициент загрузки электростанций, работающих на угле, упал с 78,9 процента в 2007-2008 годах до 62 процентов в 2015-2016 годах и, как ожидается, к концу года снизится до 48 процентов. конец 2022 года, по словам Сачина Деола, директора по развитию бизнеса Power Generation в Black & Veatch India.

Гибкая работа означает больше пусков и остановов и более частое изменение выходной мощности. Это представляет другую проблему для проектировщиков угольных электростанций. Быстрое изменение выходной мощности приводит к большим градиентам температуры компонентов, что создает напряжение. В результате, как правило, сокращается срок службы компонентов и увеличиваются затраты на эксплуатацию и обслуживание.

Проектирование установки, которая может работать гибко, означает внесение изменений в стратегию проектирования. Уже многие сверхкритические установки работают в режиме скользящего давления, чтобы обеспечить переменную производительность с минимальным изменением эффективности. Другой подход, отмеченный Achter, состоял в том, чтобы принять более высокий массовый расход, но с медленным повышением температуры, чтобы способствовать быстрому увеличению нагрузки. Между тем, Борсани говорит, что Babcock и Wilcox адаптировали конструкцию жатки для достижения более равномерного распределения температуры во время запуска.

Однако проблема не только в новых электростанциях. Существующим электростанциям, работающим на угле, которые изначально могли быть рассчитаны на базовую нагрузку или стационарную работу, теперь предлагается работать более гибко. Как отмечает Борсани, сегодня на рынке независимых производителей электроэнергии предприятия должны работать ежедневно. Эти растения часто припаркованы ночью при низкой нагрузке, чтобы облегчить быстрый запуск на следующий день. Это означает, что низкие затраты на загрузку должны быть максимально уменьшены.

Одним из ключевых элементов, обеспечивающих гибкое управление, является цифровая система управления. По данным GE, современная угольная электростанция имеет около 10 000 датчиков, которые контролируют все, от температуры и давления пара до вибрации оборудования. Это позволяет значительно повысить степень контроля компонентов завода, но также позволяет управлять изменениями производительности по всему заводу. «Я думаю, что для электростанции абсолютно важно контролировать не только отдельные компоненты, но и интеграцию установки», - подчеркивает Боллер. Цифровое управление означает, что работа установки может быть оптимизирована, чтобы минимизировать нагрузку на компонент, или уменьшить потребление топлива, или реагировать на критические потребности сети.

Рост выработки угля

Поскольку конструкции угольных электростанций адаптируются к меняющемуся рынку, выработка электроэнергии на угольном топливе продолжает расширяться, несмотря на опасения глобального потепления, и рост, вероятно, продолжится и в XXI веке.

В сценарии текущей политики МЭА в «Перспективах развития мировой энергетики» на 2016 год мощность угля увеличится на 60 процентов в период между 2014 и 2040 годами, хотя при более агрессивных сценариях контроля выбросов рост будет более скромным. Однако этот рост неравномерно распределен по всему земному шару. В Европе очень мало новых угольных мощностей строится, поскольку переход на возобновляемые источники энергии ускоряется, и аналогичная картина наблюдается в США, сопровождаемая переходом на природный газ.

Тем не менее, в обоих этих регионах, несмотря на то, что строится мало новых мощностей, существует сильный рынок модернизации с обновлением старых установок для обеспечения более высокой эффективности, снижения выбросов и большей гибкости. Это предлагает привлекательные возможности для многих компаний. Только в Восточной Европе строятся новые мощности.

Для большинства компаний, которые ищут новые проекты, самые большие рынки находятся в Азии. Китай и Индия доминируют, когда речь заходит о строительстве новых угольных заводов, но в обоих случаях ответственность за многие проекты несут местные компании. В Индии «сверхкритические заводы будут устанавливаться преимущественно центральным правительством и правительствами штатов», - подтверждает Деол.

Уголь:

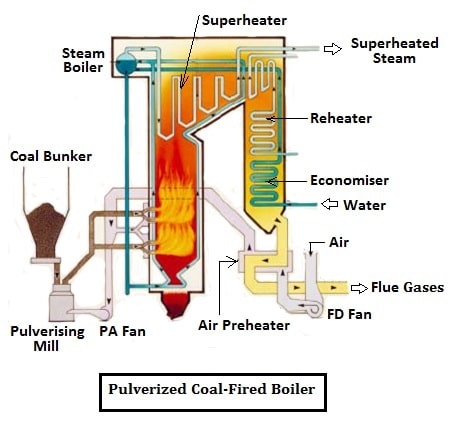

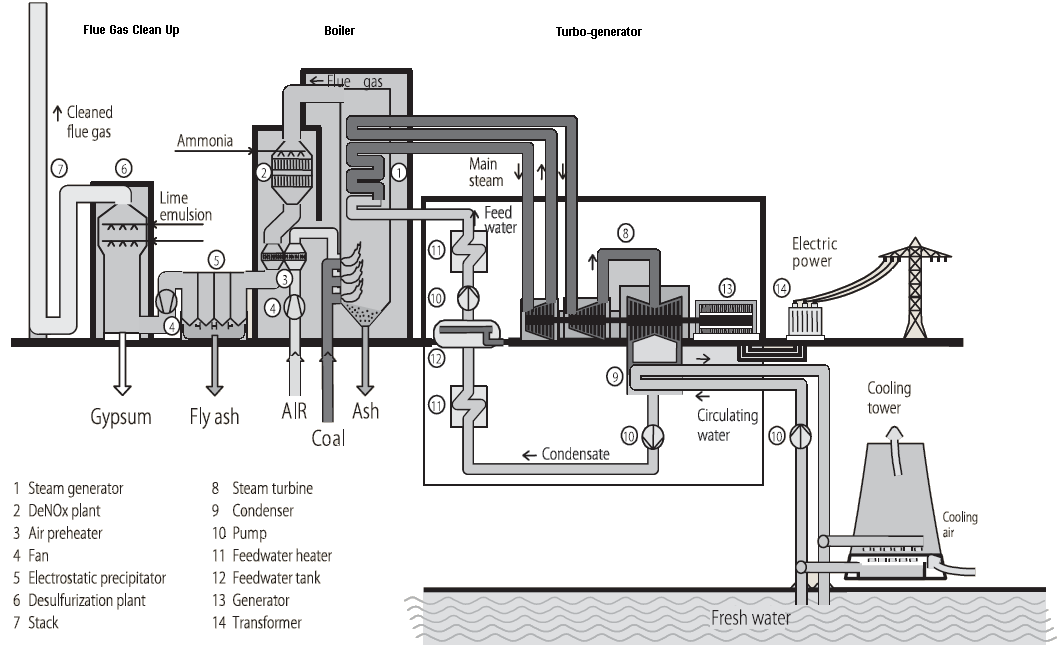

1.Уголь это доступное по всему миру топливо,есть запасы угля в любой стране земного шара.Что гарантирует или хотя бы повышает энергетический суверенитет любой страны

2.С помощью современных технологий и комбинированных циклов можно резко снизить вредных выбросов одновременно увеличив коэффициент полезного действия угольных ТЭС

3.По основным критериям,а именно "выделяемая энергия сгорания-стоимость на одного тонна",уголь не имеет себе равных

https://www.powerengineeringint.com/2017/03/24/critical-thinking/

Технология сверхкритических паровых установок является сегодня выбором для большинства новых угольных электростанций.

Эти технически совершенные установки предлагают большую эффективность, чем старые докритические конструкции, и, самое главное, более низкие выбросы.

Последнее стало критическим, поскольку центр глобального потепления падает прямо на сжигание угля. «Это техническая проблема для ископаемого флота», - говорит Томас Ачтер, менеджер по портфелю паровых турбин в Siemens.

Многие правительства и многосторонние агентства соглашаются - действительно, ОЭСР ввела финансовые правила, которые поощряют использование как сверхсверхкритической, так и сверхкритической технологии парогенераторов для новых угольных электростанций.

Сверхкритический парогенератор был впервые испытан в промышленных масштабах в конце 1950-х годов, но в то время доступные материалы были едва достаточными для успешного применения технологии, и возникли эксплуатационные проблемы.

Большинство разработчиков продолжали строить подкритические установки, но парк сверхкритических установок рос медленно, поскольку достижения в металлургической технологии позволили поддерживать более высокое давление пара и температурные условия сверхкритической установки. К последним двум десятилетиям 20-го века сверхкритические растения были стандартом в таких странах, как Германия и Япония, и ко второму десятилетию 21-го века эта тенденция распространилась на другие страны.

Новые строящиеся заводы отражают этот сдвиг. Например, GE строит около 45 ГВт паропроизводительности, по словам Мартина Боллера, старшего руководителя GE Steam Power Systems. Вся новая мощность является сверхкритической, а около 30 ГВт - сверхкритической.

Сверхкритическое развитие

Парогенератор для электростанции сверхкритического давления был разработан в США в 1950-х годах, а первая электростанция Philo 6 в Огайо, построенная Babcock, Wilcox и General Electric, была введена в эксплуатацию в 1957 году.

Эта установка мощностью 120 МВт была введена в эксплуатацию с условиями основного пара 310 бар и 621 ° C, что является более экстремальным, чем у многих сверхкритических электростанций, работающих сегодня.

Тем не менее, доступные в то время материалы были доведены до предела их возможностей поддерживать условия температуры и давления внутри сверхкритической установки. Вследствие этого докритические конструкции продолжали оставаться основой промышленности по производству электроэнергии на ископаемом топливе.

Хотя первый завод в США был пионером, подкритические заводы оставались самыми распространенными, самыми надежными и самыми дешевыми в строительстве. Тем не менее, средняя эффективность была относительно низкой по сегодняшним стандартам, около 30 процентов. Преимущество новой технологии заключается в том, что она может существенно повысить эффективность; новаторское подразделение Philo 6 показало эффективность, приближающуюся к 40% по сравнению со средним показателем по США в 30%.

По мере того, как век развивался и развивался, были разработаны более прочные материалы, способные работать при более высоких температурах и давлениях, и поэтому было построено больше сверхкритических электростанций.

Однако условия пара были менее суровыми, чем для первых установок. Типичной является электростанция Boxberg, которая вступила в строй в Германии в 1990-х годах. Эта установка, работающая на лигните, работала при давлении пара 260 бар и условиях пара 540 ° C / 580 ° C для подогрева и основного пара. Эффективность составила около 42 процентов.

«Эффективность цикла будет примерно на пять процентов выше, чем у докритического котла, предназначенного для выработки основного пара и повторного нагрева при 565 ° C», - добавил он.

Однако эти условия предъявляют требования к материалам, используемым для изготовления парогенератора, и требуются специальные сплавы, особенно для пароперегревателя и для трубопроводной транспортировки пара из парогенератора в турбину. По иронии судьбы, эти условия пара практически идентичны условиям на заводе-изготовителе 60 лет назад.

Эффективность, стоимость, окружающая среда

Технология электростанции всегда должна была сбалансировать производительность с затратами. В случае электростанций сверхкритического давления этот баланс в значительной степени определяется стоимостью материалов, необходимых для критических компонентов. Как отмечает Стивен Борсани, директор по развитию бизнеса в Азии компании Babcock и Wilcox, «проектирование котла для любой температуры не является проблемой».

Первые сверхкритические котлы конца 1950-х годов были рассчитаны на температуру основного пара 650 ° C, но температуру пришлось снизить, поскольку подходящих сплавов тогда не было.

Отступив в середине прошлого века, температуры и давление росли в течение последних двух десятилетий, поскольку спрос на более высокую эффективность и более низкие выбросы возросли. В последнее время это было усилено вмешательством как правительства, так и многосторонних учреждений. Например, в ноябре 2015 года ОЭСР ввела строгие правила финансирования, согласно которым электростанции, работающие на угольном топливе, не имеют права на финансирование, за исключением электростанций мощностью менее 300 МВт в странах, отвечающих требованиям Международного агентства развития.

Для электростанций мощностью от 300 МВт до 500 МВт предпочтительна сверхкритическая технология, но сверхкритическая технология разрешена, опять-таки ограниченная странами, имеющими право на МАР. Для электростанций мощностью более 500 МВт правила финансирования разрешают финансирование только для сверхсверхкритических электростанций с температурой пара более 593 ° C и давлением более 240 бар или с выбросом менее 750 г CO2 / кВтч.

Одним из наиболее важных последствий этого решения является то, что электростанции в диапазоне от 300 МВт до 500 МВт теперь должны быть сверхкритическими или сверхсверхкритическими.

Ранее растения с такой мощностью часто были бы докритическими. Это означает, что производители технологий с псевдоожиженным слоем также внедряют сверхкритические технологии на своих заводах.

Они традиционно были меньше, чем угольные электростанции. Сегодня оба типа могут достигать эффективности в диапазоне 45-46 процентов, в зависимости от условий эксплуатации. «Мы не видим каких-либо существенных различий сегодня», - говорит Герд Хейерманн, глава отдела котельных технологий USC в Doosan.

Однако ясно, что разработка как сверхкритических котлов с пылевидным углем, так и циркулирующего псевдоожиженного слоя продвинулась настолько далеко, насколько это возможно, с существующими материалами.

Амбиции существуют, чтобы подтолкнуть к еще более высоким температурам и давлению пара, но это означает переход на новые типы сплавов, и эти новые сплавы дороги.

Материальный вопрос

Компоненты, используемые в высокопроизводительных электростанциях, сегодня полагаются почти исключительно на стали. Типичными являются такие материалы, как P92, который разработан таким образом, чтобы выдерживать температуры от 600 ° C до 650 ° C в заводских котлах. Основными компонентами сплава, кроме железа, являются хром и вольфрам, но имеется небольшое количество многих других элементов, включая никель, молибден, ванадий и марганец. Другим обычно используемым материалом является 347H, аустенитная сталь с хорошей устойчивостью к высокотемпературной коррозии, в то время как 310HCbN является «закаленным в бою материалом», по словам Борсани.

Эти материалы в основном хорошо зарекомендовали себя и, как правило, доступны от нескольких поставщиков, поэтому их доступность хорошая, а затраты конкурентоспособны. Однако они не подходят для следующего этапа ультра-сверхкритического развития.

«Конструкция следующего поколения будет направлена на повышение давления основного пара до 400 бар и температуры пара выше 700 ° C», - говорит Азиз. Это потребует никеля и никелевых / хромовых суперсплавов. Программы по всему миру работают над разработкой материалов для так называемой усовершенствованной сверхсверхкритической электростанции. К ним относятся инициативы, поддерживаемые Министерством энергетики США в США, аналогичная программа в Японии, поддерживаемая Министерством международной торговли и промышленности, и параллельная работа в Китае, Европе и Индии.

Преимущества электростанций нового поколения с более экстремальными условиями пара очевидны. В принципе, возможно повысить КПД примерно до 50% при температуре пара 700 ° C. Дальнейшее повышение температуры до 750 ° C может привести к увеличению до 52 процентов. Однако стоимость будет критической. Есть и другое соображение: при изменении рыночных условий абсолютная эффективность может быть не единственной целью.

Гибкие электростанции

Одним из изменений, которое можно наблюдать сегодня, является необходимость большей эксплуатационной гибкости электростанций, работающих на ископаемом топливе, в частности, но не исключительно, для поддержки производства возобновляемой энергии. «В Германии мы наблюдаем это уже более десяти лет», - говорит Ахтер.

Имеются свидетельства аналогичного изменения и в Индии, где коэффициент загрузки электростанций, работающих на угле, упал с 78,9 процента в 2007-2008 годах до 62 процентов в 2015-2016 годах и, как ожидается, к концу года снизится до 48 процентов. конец 2022 года, по словам Сачина Деола, директора по развитию бизнеса Power Generation в Black & Veatch India.

Гибкая работа означает больше пусков и остановов и более частое изменение выходной мощности. Это представляет другую проблему для проектировщиков угольных электростанций. Быстрое изменение выходной мощности приводит к большим градиентам температуры компонентов, что создает напряжение. В результате, как правило, сокращается срок службы компонентов и увеличиваются затраты на эксплуатацию и обслуживание.

Проектирование установки, которая может работать гибко, означает внесение изменений в стратегию проектирования. Уже многие сверхкритические установки работают в режиме скользящего давления, чтобы обеспечить переменную производительность с минимальным изменением эффективности. Другой подход, отмеченный Achter, состоял в том, чтобы принять более высокий массовый расход, но с медленным повышением температуры, чтобы способствовать быстрому увеличению нагрузки. Между тем, Борсани говорит, что Babcock и Wilcox адаптировали конструкцию жатки для достижения более равномерного распределения температуры во время запуска.

Однако проблема не только в новых электростанциях. Существующим электростанциям, работающим на угле, которые изначально могли быть рассчитаны на базовую нагрузку или стационарную работу, теперь предлагается работать более гибко. Как отмечает Борсани, сегодня на рынке независимых производителей электроэнергии предприятия должны работать ежедневно. Эти растения часто припаркованы ночью при низкой нагрузке, чтобы облегчить быстрый запуск на следующий день. Это означает, что низкие затраты на загрузку должны быть максимально уменьшены.

Одним из ключевых элементов, обеспечивающих гибкое управление, является цифровая система управления. По данным GE, современная угольная электростанция имеет около 10 000 датчиков, которые контролируют все, от температуры и давления пара до вибрации оборудования. Это позволяет значительно повысить степень контроля компонентов завода, но также позволяет управлять изменениями производительности по всему заводу. «Я думаю, что для электростанции абсолютно важно контролировать не только отдельные компоненты, но и интеграцию установки», - подчеркивает Боллер. Цифровое управление означает, что работа установки может быть оптимизирована, чтобы минимизировать нагрузку на компонент, или уменьшить потребление топлива, или реагировать на критические потребности сети.

Рост выработки угля

Поскольку конструкции угольных электростанций адаптируются к меняющемуся рынку, выработка электроэнергии на угольном топливе продолжает расширяться, несмотря на опасения глобального потепления, и рост, вероятно, продолжится и в XXI веке.

В сценарии текущей политики МЭА в «Перспективах развития мировой энергетики» на 2016 год мощность угля увеличится на 60 процентов в период между 2014 и 2040 годами, хотя при более агрессивных сценариях контроля выбросов рост будет более скромным. Однако этот рост неравномерно распределен по всему земному шару. В Европе очень мало новых угольных мощностей строится, поскольку переход на возобновляемые источники энергии ускоряется, и аналогичная картина наблюдается в США, сопровождаемая переходом на природный газ.

Тем не менее, в обоих этих регионах, несмотря на то, что строится мало новых мощностей, существует сильный рынок модернизации с обновлением старых установок для обеспечения более высокой эффективности, снижения выбросов и большей гибкости. Это предлагает привлекательные возможности для многих компаний. Только в Восточной Европе строятся новые мощности.

Для большинства компаний, которые ищут новые проекты, самые большие рынки находятся в Азии. Китай и Индия доминируют, когда речь заходит о строительстве новых угольных заводов, но в обоих случаях ответственность за многие проекты несут местные компании. В Индии «сверхкритические заводы будут устанавливаться преимущественно центральным правительством и правительствами штатов», - подтверждает Деол.