Как я сделал диффузор Шрёдера или Маленькое сначала (часть 1). Продолжение статьи.

7. Работа над ошибками

Ничто не может заменить практики. Даже разработав предварительно документацию, по которой все складывалось, сделать изделие накатом не получилось. В процессе изготовления возникали проблемы, которые по возможности решались. Что-то получилось доработать без серьезных потерь, а кое-где пришлось проявить изрядное варварство.

7.1: отсутствие материала нужной толщины

На мебельной фабрике для изготовления ребер и боковых стенок на распил отдали материал толщиной 8 мм, а не 10 мм, как было запланировано. Следовательно, часть сделанных расчетов становилась неверна. Сторона диффузора, поперек которой располагаются лицевые панели, теперь получалась (8*7)+(75*7)=64+525=589 мм, и размеры элементов требовали пересмотра (иначе все ребра с двумя боковыми стенками выпирали бы, и диффузор получился бы прямоугольным). Две другие боковые стенки были бы длиннее необходимого и закрывали бы конструкцию внахлест. Решением стала своевременная корректировка и передача новых размеров, чтобы я получил подходящие друг к другу элементы.

7.2: оптимизация размера кубических опор

Следующее расхождение с проектом заключалось в том, что уже по ходу дела было принято решение о том, что размер кубических опор в 50х75 мм не повлияет негативно на заложенные идеи, но при этом вес диффузора будет значительно снижен. Именно по этой причине на картинках при проектировании отверстие в брусе расположено посередине (относительно ширины), а реальное сверление происходило ближе к краю. На момент сверления кубических опор ребра и боковые стенки были уже изготовлены, поэтому необходимо было подстраиваться под имеющиеся отверстия. Решением стало сверление отверстий под шпильку в других местах.

7.3: низкая точность сверления

Я писал выше о том, что сверление кубических опор лучше производить с использованием направляющей и что сам я пренебрег этим. Это не прошло незамеченным, потому что насверлить с первого раза отверстия у меня, как оказалось, не получилось. Глубина сверления равна ширине кубической опоры и составляет 75 мм (такое сверление от руки требует значительной сноровки).

Несовпадение ребер и кубических опор по горизонтали

В итоге неточное сверление привело к несовпадению ребер и кубических опор в двух плоскостях. При этом элементы, изготовленные из МДФ на мебельной фабрике, имели высокую точность сверления (что, впрочем, при толщине в 8 мм неудивительно). Проблема была решена двумя корректирующими воздействиями. Первое заключалось в сверлении заново тех отверстий, которые увело слишком сильно. Возможно вы обратили внимание на то, что на фотографии с процессом сверления кубических опор дырки есть с обеих сторон - они там именно по этой причине.

Несовпадение ребер и кубических опор по вертикали

Второе воздействие заключалось в том, что запас по диаметру сверления для продевания шпильки был увеличен с 1 до 2 мм. Соответственно, расширение имеющихся и сверление новых отверстий происходило уже с учетом этого. В итоге удалось обеспечить в меру упругое прохождение шпильки с возможностью легкой корректировки положения элементов.

7.4: плохая геометрия бруса

Пиломатериалы, которые я перебирал в процессе выбора сырья для изготовления кубических опор, не отличались качеством. Брус, выбранный мною в итоге, все равно был «вертолетом» (изогнут/скручен). Кубические опоры, которые из него получились, не обладали явно выраженным эффектом, но тем не менее не примыкали к ребрам и боковым стенкам по всей высоте. Это сильно искажало геометрию диффузора, потому что при стягивании шпильками все становилось наперекос.

Что-то пошло не так...

По-хорошему кубические опоры должны быть качественно обработаны в трех плоскостях (примыкание соседних ребер и лицевой панели). Кардинальный вариант решения данной проблемы - подготовка бруса перед распилом на фуговальном/рейсмусовом станке, однако в домашних условиях реализовать такой вариант было крайне трудно. Рассматривались варианты еще раз попробовать найти брус более высокого качества или купить брус большего размера и прибегнуть к обрезке его циркулярной пилой по направляющей.

Перекос конструкции из-за плохой геометрии бруса

Я принял решение произвести доработку путем выпилки лобзиком выступающих частей, сочтя другие варианты слишком трудозатратными. В итоге удалось обеспечить более-менее плотное прилегание боковых стенок, однако полностью избавиться от перекоса конструкции при стяжке шпилькой не удалось.

7.5: неточное изложение требований

На мебельной фабрике мне ошибочно сделали отверстия во всех элементах, даже в боковых стенках. Стягивающую шпильку вывели наружу корпуса, хотя ее следовало расположить внутри (утопить внутри углубления крайней кубической опоры). Поскольку я не передавал никаких чертежей, по всей видимости, мне не удалось донести, в каких именно элементах необходимо было сделать отверстия.

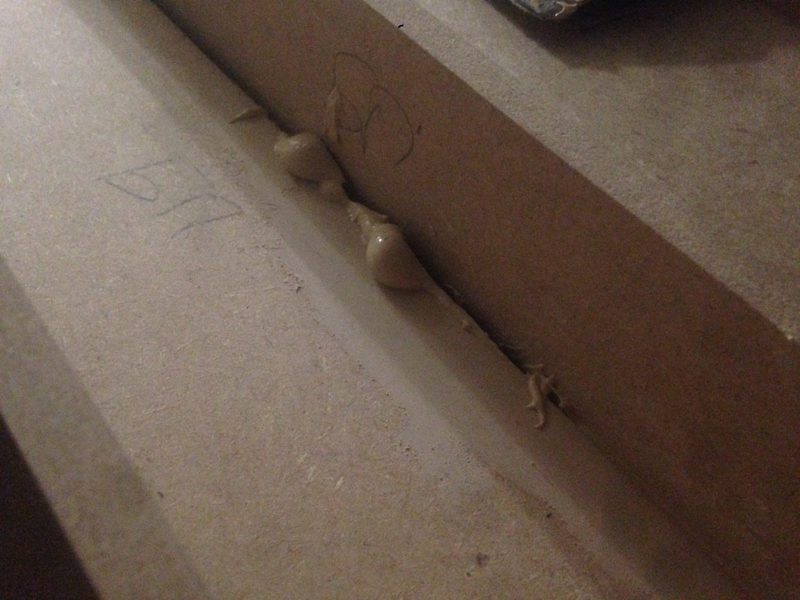

Просверленная насквозь боковая стенка

Проблема была решена путем закрытия шпаклевкой по дереву ошибочно просверленных поверхностей в боковых стенках.

7.6: недостаточная несущая способность шпильки M5

В процессе двукратного переноса диффузора за кубические опоры на этапе тестовой сборки было обнаружено, что шпилька с одной стороны прогнулась (видимо, с той, с которой я держал рукой кубические опоры). Изменения геометрии весьма значительны, а в месте изломов явно наблюдались смещения кубических опор.

Изогнутая шпилька M5

Решением стало использование шпильки диаметром M8 и рассверливание отверстий в элементах под этот размер (сверление проводилось уже в третий раз). Данная шпилька была подвергнута тестированию с помощью преднамеренной тряски конструкции - более перекоса конструкции или деформации шпильки не наблюдалось.

7.7: низкая надежность крепления боковых стенок на клей

Прикрепить боковые стенки к большой площади поверхности (из-за сложности с точностью сверления и плохой геометрии бруса) на клей не получилось, они не фиксировались. Соответственно, стал необходим другой способ фиксации боковых стенок. Решил крепить на саморезы, которых я так старался избежать. С учетом уже имеющихся проблем с перекосом конструкции, этот способ позволял произвести монтаж максимально точно и надежно.

7.8: изгиб боковых стенок

Две из четырех боковых стенок прилегают к кубическим опорам вдоль всей своей длины (те, которые расположены перпендикулярно лицевым панелям), а две оставшиеся - только по краям. Из-за значительной длины элемента это приводит к тому, что в центре происходит изгиб в одну из сторон и теряется параллельность ребрам.

Саморезы, притягивающие боковую стенку к ребру

Проблему решил стягиванием двух боковых стенок к ближайшим ребрам с помощью длинных саморезов. Параллельность достигается путем тщательного выбора глубины закрутки. Выступающие головки саморезов после крепления были зашпаклеваны с внешней стороны.

7.9: растрескивание кубических опор

Кубические опоры высотой 3 см растрескиваются при сверлении. Решением может быть выбор бруса в более качественном состоянии с точки зрения влажности (использовано сухое строганное дерево) или увеличение высоты кубической опоры (предположительно до 5 см). Текущую конструкцию принято решение не дорабатывать, т.к. угроза разлома кубических опор по возникшим трещинам отсутствует. Аналогичных проблем с более высокими кубическими опорами не возникло.

7.10: не предусмотрена задняя стенка

Изначально про заднюю стенку я забыл. Именно поэтому на стадии проектирования она отсутствовала, а на стадии изготовления на фотографии оказалась уже обработанной защитной пропиткой.

Процесс крепления задней стенки диффузора

В итоге я купил лист фанеры толщиной 8 мм, выпилил его лобзиком по размеру и закрепил на 14 саморезов (по одному в каждую кубическую опору). В основном такое количество метиза было использовано для подстраховки - не было уверенности в исполнении настенного крепления. Если нагрузка все-таки ляжет на заднюю крышку, лучше бы ей держаться покрепче.

7.11: не предусмотрена возможность крепления к стене

На момент начала изготовления универсальный способ крепления к стене еще находился в разработке. Я понимал, что нужно использовать металлические петли из соображений надежности, но было непонятно, что и как с ними делать.

Доработка кубических опор для крепления на стену

Когда понимание пришло, в кубических опорах были выбраны углубления, а в задней крышке проделаны сквозные отверстия напротив них. Именно по причине долгих раздумий по этому поводу на фотографии с мебельной петлей кубическая опора уже обработана защитной пропиткой.

7.12: не запланирована отделка конструкции

В первоначальном расчете элементов отсутствует какой-либо намек на краску. Я вроде бы понимал, что отделка нужна, но решиться на что-то конкретное был не готов. К вопросу покраски я обратился уже после первоначального изготовления всех элементов. Было принято решение произвести отделку сплошной коричневой алкидной краской. Основными аргументами в пользу такого выбора были разношерстность применяемых материалов (алкидная краска дает густой непрозрачный слой) и быстрое время высыхания. Это был первый и последний раз, когда я использовал алкидную краску дома (на балконе). Процессы высыхания изделия и чистки инструмента были сопряжены с вдыханием паров уайт-спирита, который ощутим даже с учетом высокого качества используемых лакокрасочных материалов.

7.13: перекос ребер

Кубические опоры прижимают ребра на разной высоте. Там, где используются кубические опоры высотой 3 см, прижим происходит только в самой нижней части. В результате этого там, где прижим отсутствует, ребра устремляются друг к другу. Это приводит к тому, что лицевая панель входит между ними только по просьбе молотка, а в соседних лицевых панелях образуется зазор. Проблему, возможно, получится решить, если сделать трафарет (бруска шириной 75 мм) для сборки и разместить его между ребрами (во время сборки), но эта мысль пришла ко мне только сейчас, во время написания статьи. Пожалуй, я использую ее в дальнейшем, она хороша в качестве дополнительного контроля.

Нанесение шпаклевки между лицевой панелью и ребром

При невозможности устранить недуг при текущей точности изготовления кубических опор было принято решение зашпаклевать все швы между ребрами и лицевыми панелями диффузора, т.к. образованные щели были значительными для того, чтобы их закрыла грунтовка или краска.

Шпаклевание зазора между задней крышкой и боковой стенкой

Таким же образом были зашпаклеваны зазоры между боковыми стенками и крышкой диффузора, а также все места крепления саморезами боковых стенок и задней крышки к кубическим опорам.

7.14: низкое качество шпаклевания

Шпаклевка по дереву - средство тонкой работы, поэтому для закрытия серьезных огрех требует нанесения множества слоев по несколько мм и выравнивания их после нанесения каждого слоя. Эта процедура требует значительных затрат времени. В случае недостаточного количества слоев будут видны углубления после шпаклевания:

Впадины на местах крепления саморезов

Текущую конструкцию было решено не дорабатывать по этому вопросу. На будущее планируется все-таки не использовать крепление задней крышки с помощью саморезов во избежание необходимости шпаклевания в принципе.

7.15: полное высыхание требует изоляции от механических воздействий

Спустя 8 часов после нанесения краски поверхность диффузора была протерта сухой матерчатой тряпкой, в результате чего образовались царапины. По всей видимости, на тряпке был песок или какая-то мелкая твердая субстанция.

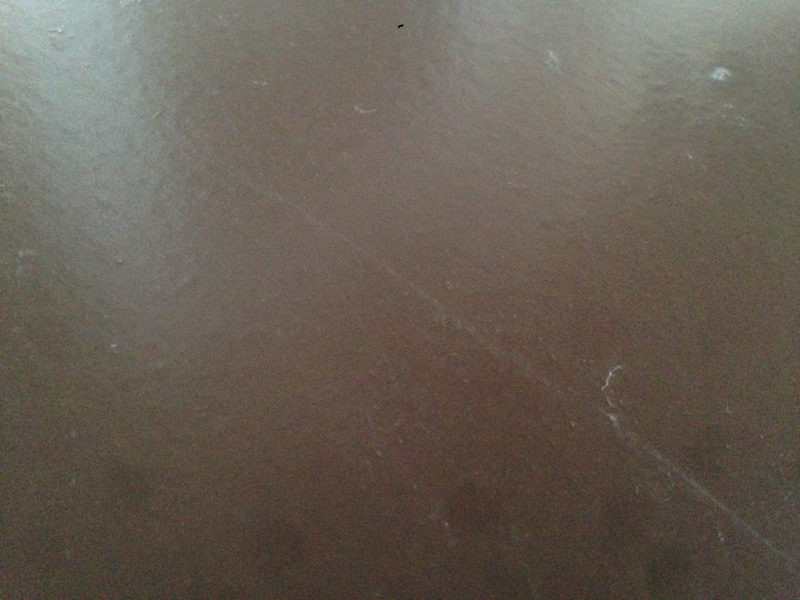

Царапины после протирания тряпкой

При протирании через 20 часов той же самой тряпкой подобного эффекта не наблюдалось. По текущей ситуации было принято решение подкрасить самые проблемные участки третьим слоем краски.

7.16: некачественная покраска

Качественная покраска требует шлифовки перед всеми операциями с применением лакокрасочных материалов: перед грунтовкой, перед первым слоем краски, перед вторым слоем краски. Дополнительно к этому после высыхания последнего слоя необходимо произвести полировку, даже в случае, если краска матовая (снять ворс). Если этого не делать, краска ляжет неровно, что заметно на ощупь и при визуальном осмотре. Поскольку процедура требует значительных затрат времени, текущую конструкцию я не буду дорабатывать.

Покрасить собранный диффузор - задача не из легких

Кроме того, здесь хотелось бы вернуться к вопросу покраски уже собранного диффузора. В глубоких секциях кисть и валик с трудом достают до поверхностей, силу не приложить, поэтому не получится ровно покрасить, не говоря уж о шлифовке и полировке. С другой стороны, точность изготовления конкретного экземпляра была слишком низкая для заблаговременного окраса, т.к. после сборки все равно потребовалось шпаклевание и подкраска элементов.

P.S. Хотел бы рассказать еще вот о чем - я провел тренировочную склейку двух небольших ровных брусков (площадь соприкосновения со спичечный коробок) столярным клеем. Сила склеивания оказалось достаточно велика, чтобы я не смог оторвать руками бруски друг от друга. Так я убедился, что необходимости в металлическом крепеже нет. Получается, точность сверления и геометрия кубических опор - ключевые критерии качества создания диффузора в рамках данной концепции.

8. Итого

8.1 Цена и ценность

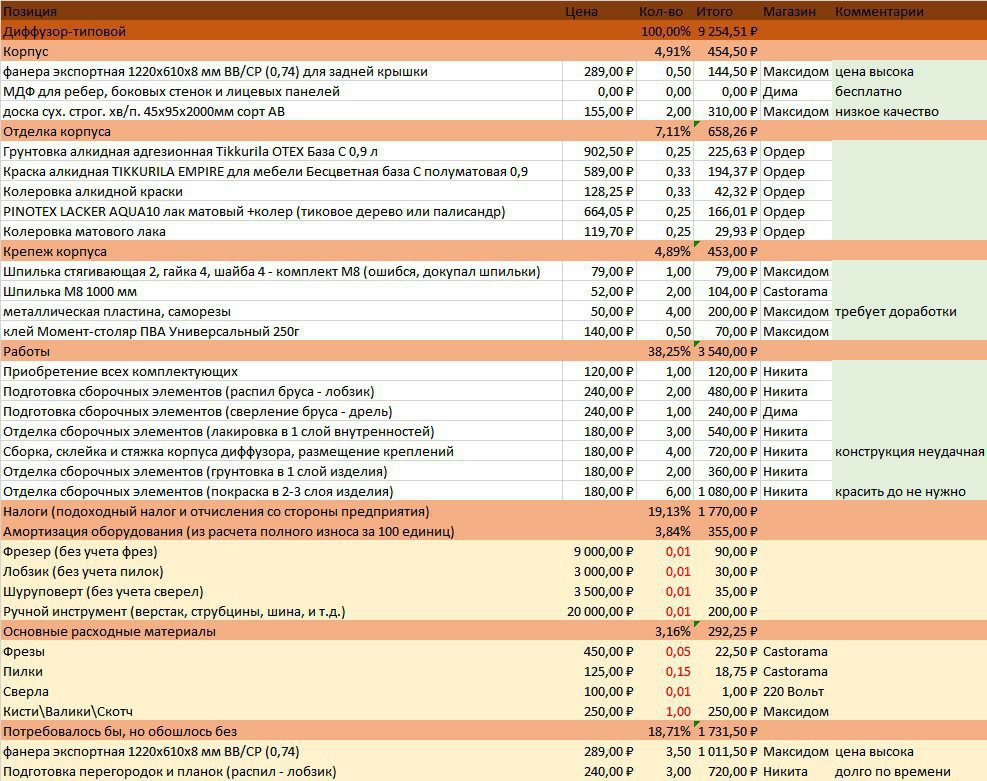

Уверен, что некоторым было бы интересно посмотреть на экономическую кухню, поэтому приведу большую часть прямых расходов (без учета электричества и подготовительно-заключительных работ). Этот расчет был сделан сразу после создания диффузора и актуален на соответствующую дату, с учетом моей оценки стоимости труда, предположений о расходе материалов и износе оборудования, а также некоторых приближений по отдельным пунктам.

Смета

Разумеется, что для изготовления всего одного диффузора изначально потратить придется больше. На материалы уйдет 5401,50 руб. вместо 3297,26 руб., например, (купить четверть банки алкидной краски не получится). Также стоит отметить, что в расчете не учтены моменты, освещенные в работах над ошибками, в противном случае смету пришлось бы значительно раздуть.

Стоит ли оно того или нет - вопрос для дискуссии. На мой взгляд, доведение акустики помещения не может стоить дешево (если не говорить об элементарных бытовых решениях), вопрос заключается в том, в каком случае это будет целесообразным. Под целесообразностью в данном случае я понимаю более положительное влияние, чем от смены техники на более совершенную в одинаковом бюджете. Соответственно, есть два критерия для соотнесения - стоимость и эффект. И тут же есть два ограничения, продиктованных нам жизнью: во-первых, акустические проблемы не решаются дешево (ограничение цены), во-вторых, с определенного момента более совершенная техника не проявит себя в помещении с плохой акустикой (ограничение эффекта). Общим здесь может быть только подход, конкретика может существовать исключительно в рамках каждого отдельного случая.

8.2 Частное решение

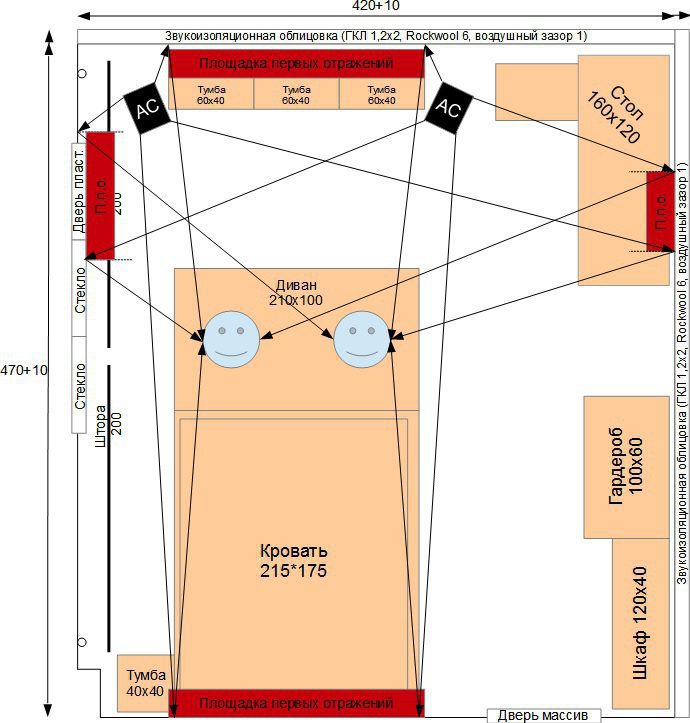

Возьмем за пример конкретную комнату с площадью пола ~20 м². При длине стен 4,2 на 4,7 и высотой потолка в 2,5 м площадь всех поверхностей составит 4,2х2,5х2+4,7х2,5х2+4,2х4,7х2=~84 м². Ожидать чуда от диффузора площадью 0,6х0,6=0,36 м² (что составляет около 0,4% от площади всех поверхностей) не стоит. С другой стороны, не все поверхности при этом равнозначны, поэтому считать в упор тоже не совсем правильно. Наибольшее влияние оказывают площадки первых отражений - поэтому сделаем грубое допущение, что они влияют на 75%, а влияние других поверхностей составляет 25%. Площадки первых отражений будут зависеть от взаимного расположения громкоговорителей и слушателя(ей), при этом для повседневного жилья две из шести поверхностей будут недоступны для доведения (пол, потолок).

Схема площадок первых отражений

В конкретной комнате также окажется недоступной площадка первых отражений, находящаяся по левой стене, т.к. она пришлась аккурат на дверь и часть окна. Таким образом, «красный» периметр составил 1,8+0,6+1,8+0,9=5,1 м, из которого 0,9 м недоступны (~18%). Что же касается вертикальной составляющей относительно прохождения звука от громкоговорителя до ушей, то она зависит от количества, размера и высоты размещения среднечастотных головок. В конкретном случае это одна штука чуть выше уровня ушей слушателя, поэтому высоты диффузора в 60 см будет достаточно.

Таким образом, чтобы закрыть доступные для доведения акустики помещения поверхности потребуется (5,1-0,9)/0,6=7 диффузоров, которые закроют 7/(8+3+3)=50% всех площадок первых отражений (с учетом пола и потолка), что условно будет оказывать 0,75*0,5=~38% влияния на акустику помещения. Возвращаясь к неравнозначности поверхностей помещения получаем, что один расположенный в правильном месте диффузор, занимая 0,4% от площади всех поверхностей помещения, оказывает 5,4% влияния на его акустику. Эта цифра уже не выглядит такой жалкой?

Пусть стоимость диффузора «под ключ» составляет 15 тыс. руб., тогда семь штук обойдутся в 105 тыс. руб. С другой стороны, стоимость компонентов конкретной стереосистемы составляет (по РРЦ на дату публикации): 49 тыс. руб. проигрыватель, 99 тыс. руб. предварительный усилитель (в процессе приобретения), 54 тыс. руб. оконечный усилитель, 199 тыс. руб. громкоговорители. Итого 401 тыс. руб., без учета кабельной обвязки и аксессуаров - т.е. это система Hi-Fi средней ценовой категории.

Чтобы шагнуть на следующий уровень, бюджет придется повысить вдвое, а это еще 401 тыс. руб. Сделаем еще одно грубое допущение о том, что каждая из стадий (считывание, усиление, воспроизведение) в равной степени влияет на качество звука. Тогда повышение уровня стадии усиления обойдется в 153 тыс. руб., а оказываемое влияние среди других компонентов составит 33%. Против 38% за 105 тыс. руб. в случае «покупки» семи диффузоров. Несмотря на то, что эти проценты влияния среди компонентов и на акустику помещения очень условны, надеюсь мне получилось выразить мысль о том, что доведение акустики помещения по закону Парето целесообразно, начиная с систем среднего ценового диапазона.

Однако если вам интересно сделать это самому и вы готовы потратить на это свое время (не пересчитывая его в денежные знаки, которые могли бы получить за счет переработки или фриланса), то себестоимость по материалам семи диффузоров составляет всего 23 тыс. руб., что делает их изготовление целесообразным даже для бюджетной системы. Полное же акустическое устройство будет актуально только в системах Hi-Fi высокой ценовой категории, т.е. потребует отдельного помещения. Что касается конкретного случая, то было принято решение о размещении шести диффузоров на фронтальной стене (два ряда), шести диффузоров на тыловой стене (два ряда) и трех диффузоров между стеклом и тумбой по левой стене (три ряда). Размещение на правой стене до сих пор остается под вопросом, исходя из бытовых соображений.

Эффект в конкретной комнате становится ощутим при размещении трех изделий на площадке первых отражений вдоль фронтальной стены.

8.3 Фотографии хорошего качества

Все фотографии, которые до этого момента представлены в статье, снимались на смартфон с целью иметь наглядное представление для размышлений по ходу дела. Ниже приведу несколько фотографий готового изделия в интерьере, сделанных на фотоаппарат.

После всей поднаготной выглядит не так уж плохо

Полностью попасть в цвет колонок не удалось, но получилось близко

Крепление задней крышки вышло хуже всего, хорошо, что она сзади

Май - это хороший весенний месяц, но я не терял с тех пор времени зря. Я сделал вторую итерацию, решив большинство проблем, возникших при создании первой. Разумеется, не обошлось без новых вызовов и идей. Вот как это выглядит сегодня:

Испытал удовольствие от проделанной работы, когда повесил этот диффузор

Живой пример реализации задумки по повороту на 90 градусов

Огрехи есть, некоторые бросаются в глаза, но они уже не так критичны

Считаю, что вторая итерация вышла значительно лучше первой (к слову, вес - 6,2 кг). В настоящий момент идет третья итерация. Думаю, что именно на ней я и остановлюсь для того, чтобы окончательно прописать комплект диффузоров в своей комнате.

8.4 Повод для вдохновения

1. Никогда не пользовался фрезером до этого, инструмент был выбран и куплен специально для этой работы.

2. Лобзиком пользовался один раз в жизни для распила ламината при самостоятельной укладке пола.

3. О существовании шпаклевки по дереву пришлось узнать уже в процессе изготовления диффузора.

4. Кисточку последний раз держал так долго на летней практике в художественной школе, это было в 1996 году.

5. Никогда не пользовался FreeCAD, в институте не мог справиться с AutoCAD, не понимаю САПР-приложений.

6. Созданием диффузора занимался по вечерам и выходным дням в свободное от работы время.

7. Все получилось!

Весь ассортимент раздела «Сделай сам» на Audiomania.ru

Подготовлено по материалам портала "Stereo & Video", январь 2018 г. www.stereo.ru