Как производят современные кухни? Первая мебельная фабрика в Петербурге

Кажется, что интересного в производстве кухонь? Казалось бы взял ДСП нарезал и вот тебе уже фасад. Однако, как я лично убедилась, все не так то просто. В свое майское путешествие в Петербург благодаря сообществу spbblog, компании HR и проекту #закулисьепрофессий я побывала на Первой мебельной фабрике, занимающей лидирующие позиции в области производства кухонь.

Экскурсию по фабрике для нас провел Дмитрий Геннадьевич Ждан, технический директор. Спасибо большое за понятный и подробный рассказ.

Свою историю завод ведет с 1945 года, но за последние три года в процессе производства произошли значительные перемены. В 2014 году фабрика купила у немецкого концерна Alno завод Piatti, который был полностью перевезен в Санкт-Петербург. Теперь производство мебели идет по швейцарской технологии на немецком оборудовании. Это позволило в три раза увеличить производственные площади, но при этом не изменилось количество персонала.

2.

Первая мебельная фабрика выпускает как серийные наборы мебели для кухни, так и по индивидуальному заказу. При фабрике есть шоу рум, где можно посмотреть примеры работ. Вот например модель «Ар-Деко» в акриловыми фасадами. От 55 000 за п.м.

3.

Кухни на любой вкус. Произвести могут буквально все что угодно. Производственные возможности позволяют. Ниже кухня из массива.

4.

Фабрика поставляет кухни по всей России. Много заказов из Москвы и Подмосковья, наверное благодаря высокому качеству и ценовой политики предприятия.

5.

Посмотрим как все это производится. Вначале попадаем на склад материалов. Основным рабочим материалом является ЛДСП, но также используют МДФ, массив древесины и шпон.

6.

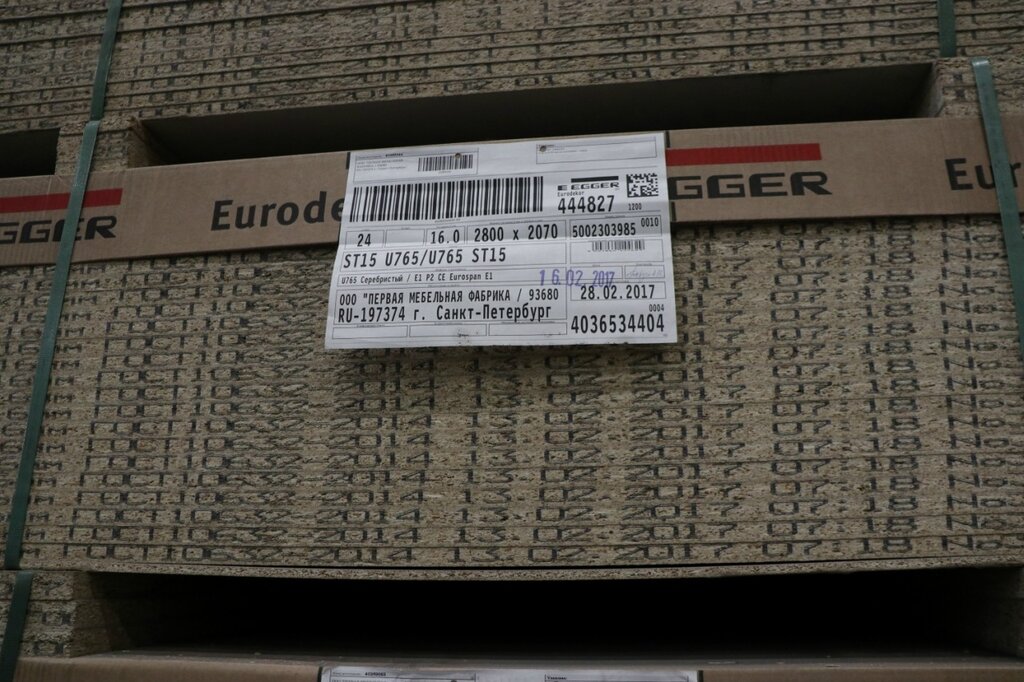

При производстве используют только лучшие материалы отечественного производства. ЛДСП, ДСП от концерна EGGER

7.

Массив дерева: бук, орех, ясень, дуб

8.

Практически все производство автоматизировано и завязано в единую систему. Как это работает? Сразу после поступления заказа из магазина, он обрабатывается и создается констукторский проект. Далее программа формирует задания и отправляет по разным цехам и машинам. При этом на предприятии существует локальная сеть, благодаря которой конструкторы, IT-специалисты могут управлять машинами не отходя от своего компьютера. Еще одна интересная деталь, на фабрике не пишут программы обработки деталей, здесь есть программы, которые пишут эти программы.

Эта машина собирает наборы из плит, которые потом идут на резку. Машина сама сообщает какие поддоны ей необходимо подвезти для составления текущего набора.

9.

Набор плит

10.

Это пила, которая автоматически пилит. Пила получает от компьютера задание и наборы плит разного размера. Программа сама рассчитывает расположение будущих деталей так, чтобы обрезки были минимальны. На месте каждой будущей детали клеится метка. Программа также сообщает операторам как надо расположить плиту и если необходимо повернуть.

11.

12.

Все обрезки отправляются на специальный склад. Система "помнит" обо всех остатках и их характеристиках и всегда учитывает их в следующих заказах. Так минимизируются расход.

13.

Для учета используют соответствующую маркировку. Когда система решит использовать один из этих частей, то в задание для машины по сбору плит будет входить не только плиты со склада, но и этот кусочек.

14.

Это буферный склад, тоже полностью автоматизирован. 19 мая на производстве запустили новую линию для создания простых, лаконичных, надежных и недорогих кухонь. Здесь предполагается хранить фасады, которые автоматическая пила будет напиливать и отправлять сюда на хранение. Пила работает быстро, а фасадная линия по заказу. Как только поступит заказ на одну из таких кухонь, то с этого склада на линию сборки уйдет необходимая деталь. Таким образом сократится время изготовления кухни и процесс будет удешевлен.

15.

Автоматическая тележка буферного склада, здесь таких две.

16.

После распила идет процесс приклеивания кромки. Происходит все автоматически, помимо кромки машина сверлит отверстия и забивает шканты для соединения деталей.

17.

18.

Кто же работает на этом предприятии? Это многопрофильные специалисты. Они должны понимать и уметь программировать, знать иностранные языки, быть конструкторами и инженерами. Все программное обеспечение на немецком.

19.

После того как нарезали детали к ним надо приклеить кромки. Это кромочный станок. Помимо того что кромка бывает разных цветов, она еще и разной толщины. Машина берет по одной детали и приклеивает сначала с одной стороны кромку, потом поворачивает на 90град и приклеивает с другой.

20.

Клей для кромки

21.

Кромочные каналы. В зависимости от того какую надо приклеить кромку тот канал и активизируется.

22.

Фасадная линия. Здесь две кромочных машины. Кромку здесь приклеивают либо водостойким полиуретановым клеем, либо лазером. Управляет этой линией один человек.

23.

Лазерный генератор. Лазерная сварка дает абсолютно водонепроницаемую кромку, что очень актуально для кухни. Лазер разогревает кромку и приплавляет к ДСП. Эту линию также должны были запустить в конце мая.

24.

Про ремонт этого высокотехнологичного оборудования. Станки обо всех действиях на них "стучат" производителю оборудования через интернет. И если возникла проблема, то обращаются к специалистам завода производителя также через интернет и он может подсказать что нужно проверить.

25.

Большой станок с ЧПУ. Он может резать, придавать форму, выпилить рельеф фрезой и многое другое. В прошлом году за несколько недель он создал всю мебель для Экономического форума.

26.

27.

В станок с ЧПУ можно положить деталь, она ее обрежет и приклеит кромку по кругу, беспрерывную. Вот что могут эти машины.

28.

Фрезерный станок.

29.

С помощью фрезы на фасадах МДФ может создать рельеф, любой. У машины 12 различных инструментов.

30.

Вот фреза

31.

Процесс фрезерования детали

32.

После нанесения рельефа на фасады из МДФ приклеивается пленка или красится эмалью

33.

Процесс довольно простой. Детали обеспыливают

34.

натягивают пленку ПВХ нужного цвета,

35.

и отправляют в станок, где пленка разогревается до 125град, при этом она буквально плавится и припаивается к основанию из МДФ

36.

Пленок по цветам очень много. Вот один из самых модных последних разработок. Матовая, бархатистая, но при этом следов от рук и воды не остается. Есть пленки, которые имитируют дерево.

37.

Это новый цех, куда вынесли старое оборудование. Здесь в основном ручная обработка деталей

38.

В этом цеху создают мебель по индивидуальным заказам и дизайну. Деталь под орех

39.

40.

Стол по индивидуальному дизайну

41.

Разные сорта шпона из которых набран рисунок

42.

Вот таким он будет

43.

Шпонированная деталь дубом. Шпон можно приклеить на любую основу.

44.

45.

В этом же цеху стоят позиционные кромочные машины

46.

47.

Кромки разных цветов

48.

Чаще всего машина используется для производства нестандартных заказов, чтобы не перепрограммировать целую линию оператор может обработать отдельно каждую деталь.

49.

Изготовление столешниц отдельная тема. Они изготовлены для каждого отдельного заказа. ДСП используется влагоустойчивое. пленку клеят на смолу необратимую, что позволяет ставить горячее без ущерба для поверхности. Это отличает столешницу Первой мебельной фабрики от например Икея. Они часто используют обратимый клей, то есть если его разогреть больше 80 град, то он начинает размягчаться.

50.

Это по сути "паспорт" детали. Номер заказа, номер линии, кто заказчик, материал, размеры, кромки, на каких станках обрабатывать, штрих код всех программ, где будет собираться и где будет на складе лежать. Маршрут пробивается весь до грузовика.

51.

Переходим на линию сборки. Кухни собираются на предприятии это позволяет создать более крепкую и главное отцентрированную конструкцию. Для кухонь используют фурнитуру немецкой фирмы BLUM.

52.

Эта автоматическая сборочная линия устанавливает ножки, собирает ящики и все с помощью пневмопистолетов и разных отверток

53.

Это основание для будущей ножки изделия.

54.

55.

56.

Таких линий на производстве несколько.

57.

58.

59.

60.

61.

62.

Пресс для сборки деталей. С помощью присосок и с мебельного клея эта машина собирает ящики и каркас.

63.

64.

На выходе получаются вот такие части кухни. Руками здесь лишь соединяют фасады с каркасом, вставляют ящики

65.

Все ящики с доводчиками.

66.

Собранные комплекты

67.

Отдельные собранные секции пакуются в зависимости от дальности доставки в разную упаковку.

68.

Когда заказ собран он отправляется на склад

69.

Склад огромный, на тележках ждут отправки готовые заказы

70.

На складе в основном хранят корпоративные заказы, но бывает, что у заказчика-частника случилась накладка с ремонтом и тогда его кухня бесплатно дожидается доставки тоже здесь. 1МФ очень трепетно относится к своим клиентам.

71.

Первая мебельная фабрика произвела потрясающее впечатление. Никогда не подумала бы, что производство кухонь - это такой интересный и современный процесс. Интересно, что фабрика находится в Мебельном проезде, а по соседству Мебельная улица, которая буквально напичкана разными мебельными производствами и ТЦ. А ведь улицы были названы как раз в честь Первой мебельной фабрики.

Благодарю за интересный рассказ Дмитрия Геннадьевича Ждан, руководство и сотрудников фабрики, за приглашение на экскурсию HeadHunter и сообщество блогеров spbblog и лично Женю nau_spb.

72.