Успешно завершен второй этап разработки малогабаритного городского электромобиля

Специалисты Инжинирингового центра «Центр компьютерного инжиниринга» (CompMechLab®) СПбПУ (ИЦ «ЦКИ») - ключевого структурного подразделения Центра НТИ СПбПУ « Новые производственные технологии» - успешно завершили второй этап разработки малогабаритного городского электромобиля.

Проект «Создание “умного” цифрового двойника и экспериментального образца малогабаритного городского электромобиля с системой ADAS 3-4 уровня» реализуется по заказу Министерства науки и высшего образования РФ (соглашение №075-02-2018-1908 от 20.12.2018 г., УИП RFMEFI57818X0269).

Среди целей проекта, лежащих в зоне ответственности инженеров Центра НТИ СПбПУ, - создание комплекса программ «“Умный” цифровой двойник» и разработка методик цифрового проектирования и оптимизации электромобиля. «Умный» цифровой двойник позволит проводить виртуальное тестирование и настройку автомобиля, моделировать и измерять любые его показатели в различных условиях жизненного цикла с детальным учетом характеристик материалов и особенностей технологических процессов.

Такое сочетание технологий дает возможность сократить трудозатраты на разработку электромобиля не менее чем на 30% и более чем вдвое сократить длительность работ по выпуску серийного образца. В ходе проекта должно быть продемонстрировано сокращение времени проектирования путем разработки и изготовления в краткие сроки экспериментального образца электромобиля с использованием серийных или близких к серийным технологий.

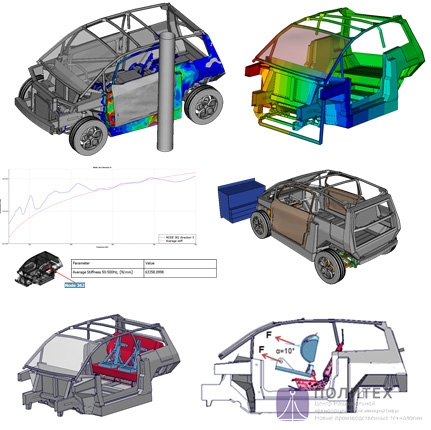

Руководитель проекта д.т.н., профессор, ведущий научный сотрудник Инжинирингового центра (CompMechLab®) СПбПУ и ИППТ СПбПУ, профессор кафедры «Прикладная математика» Института прикладной математики Юрий БОЛДЫРЕВ: «Все решения соответствуют матрице целевых параметров и ограничений и многократно выверяются на виртуальных испытательных стендах. Модели подвесок выполнены с учетом общей компоновки автомобиля, на основе кинематических схем подвески и с учетом технологических процессов изготовления. Каркас кузова электромобиля проходит многокритериальную оптимизацию по показателям пассивной безопасности, жесткости и виброакустического комфорта».

Результаты второго этапа работ

В краткие сроки с применением технологии цифрового двойника разработана конструкция каркаса кузова, определены состав кузова и технология изготовления отдельных конструктивных элементов. Каркас разработан с учетом платформенности будущей линейки электромобилей с применением метода Simulation-Based Design («проектирование на основе математического моделирования»), включающим десятки многокритериальных расчетных проверок цифрового двойника кузова электромобиля.

На разработанном виртуальном испытательном полигоне каркас кузова прошел порядка 200 виртуальных испытаний, произведена его оптимизация в части соответствия требованиям ЕЭК ООН по пассивной безопасности, проведен контроль прочности, жесткости и показателей виброакустики кузова.

Выполнена проработка стилевого решения экстерьера, разбиение стилевых поверхностей на кузовные детали исходя из линий разъемов, кинематики открывания и общего дизайна; проведена оценка конструкции деталей на технологичность с учетом ограничений выбранной технологии изготовления (стеклопластиковые панели экстерьера кузова).

Выполнена проработка стилевого решения интерьера с учетом ограничений выбранной технологии изготовления (стеклопластиковые панели), проработаны модели сидений и рулевого колеса.

Разработан и изготовлен полный комплект деталей подвески для ЭО электромобиля; проведены натурные и виртуальные испытания, валидация конечно-элементных моделей рычагов; проведены испытания жесткости линейки сайлент-блоков и буферов отбоя, скорректированы параметры расчетных моделей.

На базе Product Definition (описание полного состава автомобиля), являющегося неотъемлемой частью цифрового двойника, разработана электронная архитектура, подготовлен перечень электронных компонент в составе ЭО электромобиля, разработана структурная схема ЭО электромобиля. Проведена оценка рынка на возможность закупки готовых компонент электронной архитектуры электромобиля, удовлетворяющих предъявленным требованиям и обладающих необходимым функционалом. По результатам проведенного анализа разработана функциональная схема электрооборудования экспериментального образца.

Выполнены виртуальные испытания и проработка конструкции деталей системы охлаждения:

Проведена конструкторская проработка деталей тормозной системы.

Реализация проекта ведется на Цифровой платформе CML-Bench™ - собственной уникальной разработке ИЦ «ЦКИ» для проектирования и производства глобально конкурентоспособных продуктов нового поколения, проведения виртуальных испытаний, создания виртуальных полигонов и стендов, «цифровых двойников» (Digital Twin) изделий (DT1) и процессов их производства (DT2) с применением передовых производственных технологий.

Платформа CML-Bench™ обеспечивает эффективную работу инженеров в удаленном режиме, в условиях самоизоляции. Специалисты ИЦ «ЦКИ» и заказчики CompMechLab® имеют свободный круглосуточный доступ к ресурсам и проектным задачам. Все решенные задачи хранятся в цифровой платформе CML-Bench™ и формируют Digital Brainware, насчитывающее сегодня ~175 000 решений, которые поступают в Систему интеллектуальных помощников CML-AI™.

Детали проекта по разработке электромобиля см. по ссылке.

Источник: https://karaulovlife.ru/news/Uspeshno-zavershen-vtoroi-etap-razrabotki-malogabaritnogo-elktromobila/11171