Изготовление телескопа, часть 3. Изготовление полировальника и полировка зеркала.

После шлифовка поверхность зеркала сферическая (если всё делалось правильно), и её точность порядка микрон. На первый взгляд это кажется хорошей точностью, но с оптической точки зрения такая точность никуда не годится. Нам нужна параболическая поверхность, соответствующая критерию Рэлея, если мы хотим сделать первоклассный телескоп. Согласно этому критерию, волновая аберрация должна быть не больше 1/4 длины волны, то есть для зеркала точность поверхности должна быть равна или меньше 1/8 длины волны. Принимая за длину волны 555 нанометров (зелёный цвет), получаем около 70 нанометров.

Кажется совершенно невероятным, что можно сделать зеркало с такой точностью в домашних условиях. Однако это вполне реально, и даже реально достичь немного большей точности!

Для начала нужно получить хорошую сферу. Теперь речь идёт уже о сотых долях микрона, и поэтому инструмент для полировки, полировальник, принципиально отличается от шлифовальника. Твёрдая поверхность, такая, как у шлифовальника, при полировке не работает.

За долгую историю изготовления астрономической оптики были перепробованы многие технологии и способы - суконные полировальники, полировальники из пробки, и т.д. В результате пришли к полировальнику, покрытому смолой с прорезанными в ней канавками.

Насколько я понимаю, физические (а возможно, и физико-химические) детали процесса полировки до сих пор до конца не ясны. Процесс зависит от огромного количества параметров - твёрдости смолы, температуры и влажности в помещении, полировального состава, его количества, формы и количества канавок на поверхности полировальника, формы штриха и приложенного давления и т.д. У разных изготовителей, а зачастую и у одного и того же изготовителя на разных полировальниках, процесс идёт совершенно по-разному. Поэтому советы, прочитанные в разных книжках, зачастую противоречат друг другу. Например в книге J.Texereau, "How to make a telescope" (это практически библия американского телескопостроения!) рекомендуется всегда полировать в положении tool on top (полировальник сверху). А на сайте stellafane.org, который я не устаю рекламировать и который принадлежит организации, основанной в 20-х годах прошлого века Расселом У. Портером, пионером американского любительского телескопостроения, сказано, что они всегда полируют в положении mirror on top (зеркало сверху)! Если уж такие авторитетные источники советуют прямо противоположные вещи... Забегая вперёд, скажу, что я полировал и так и так. Разница есть, но она неуловимая, её очень трудно описать.

Итак, надо делать полировальник. Можно использовать диск от старого шлифивальника, и многие так и делают, но я не стал - вдруг что-то пойдёт (или уже пошло) не так и придётся вернуться к шлифовке. (К счастью, не пришлось.)

Значит, всё по новой: делаем гипсовый диск, покрываем его эпоксидкой. Там, где будет смола, можно не покрывать.

Смолу надо расплавить, а для этого наколоть её в достаточном количестве (довольно грязная работа) и переложить в консервную баночку, которая потом ставится на электроплитку.

Ни в коем случае нельзя разогревать смолу на газе или любом другом открытом огне. Это огнеопасно - выделяющиеся из смолы газы могут вспыхнуть!!!

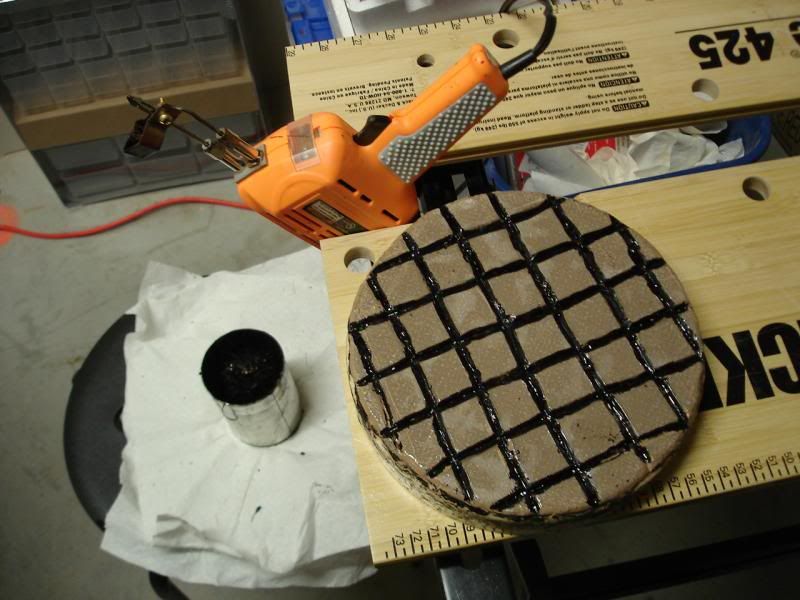

Диск подготовлен к заливке смолы.

Смесь, которая будет наноситься на зеркало для формовки полировальника - вода, немного полировального порошка (оксид церия), несколько капель жидкого средства для мытья посуды.

Смола разогрелась до консистенции густой сметаны, и мы её заливаем в форму. Перегревать смолу нельзя - из неё испарятся летучие фракции, и она потеряет качество.

Зеркало покрывается приготовленной смесью и кладётся на смолу, чтобы поверхность полировальника соответствовала поверхности зеркала

Далее надо было работать быстро, и фотографировать я не успевал. Надо продавить мокрой деревянной линейкой канавки на ещё мягкой смоле, а потом опять придать ей форму с помощью зеркала, а потом опять восстановить канавки, а потом опять наложить зеркало, и т.д., пока смола не застынет. У меня получилось довольно плохо. Впоследствии я использовал совсем другую технологию для восстановления канавок - об этом дальше.

Когда смола застынет, обязательно нужно снять фаску, то есть обколоть смолу по краю на ширину порядка 1 см. Иначе можно получить заваленный край зеркала, который будет довольно трудно устранить. После этого полировальник готов.

Каждый раз после долгого перерыва нужно восстановить правильную форму поверхности полировальника. Для этого на полировальник наносится немного полировального состава, сверху кладётся зеркало, а на него кладётся груз. Если перерыв был долгим, зеркало и полировальник перед формовкой нужно слегка подогреть в тёплой воде. Через полчаса можно приступать к полировке.

Сеточка от упаковки для фруктов создаёт на поверхности небольшие ячейки, в которых задерживается полировочный состав. Это ускоряет процесс полировки.

Ещё более, чем при шлифовке, важна чистота. Твёрдая крупинка, попав между зеркалом и полировальником, может наделать много царапин, прежде чем погрузится в смолу.

(Поэтому, например, страшные грязные гантели на моём предыдущем снимке способны, наверное, привести в ужас любого изготовителя зеркал. Не надо пугаться - после этого я тщательно промывал и зеркало, и полировальник, и стол :) ).

Оксид церия разводится в дистиллированной воде и добавляется в количестве нескольких капель из вот такой бутылочки:

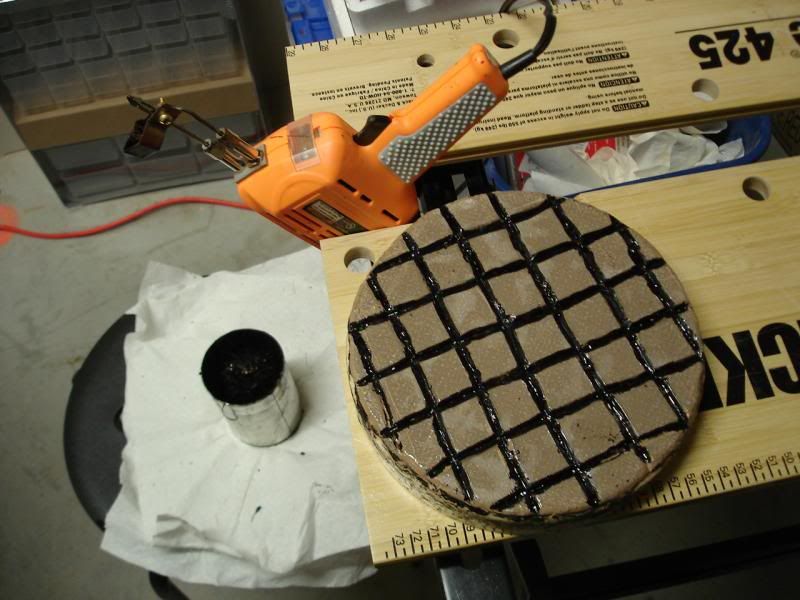

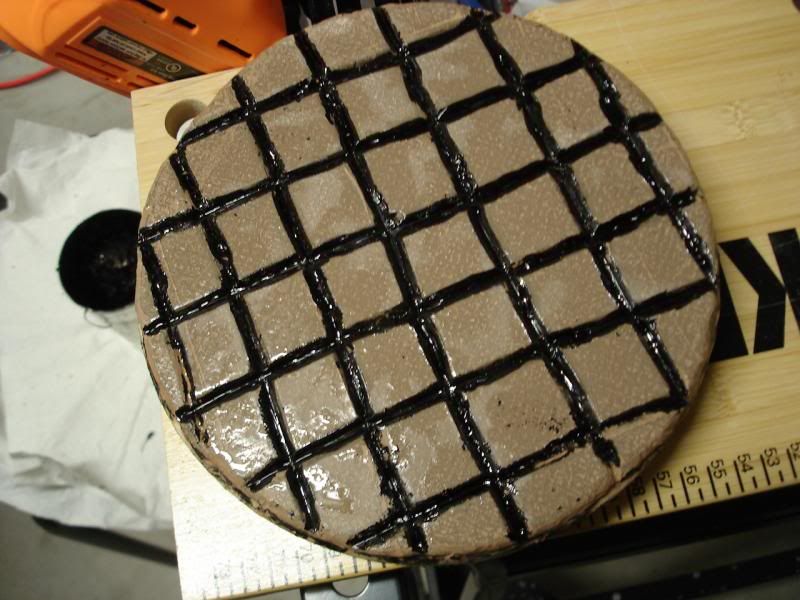

Каналы на полировальнике после нескольких часов работы "заплывают", и их обязательно надо восстанавливать. Вот как выглядел мой полировальник после нескольких часов полировки:

Вот такие отвратительные каналы у меня были в первый раз :)

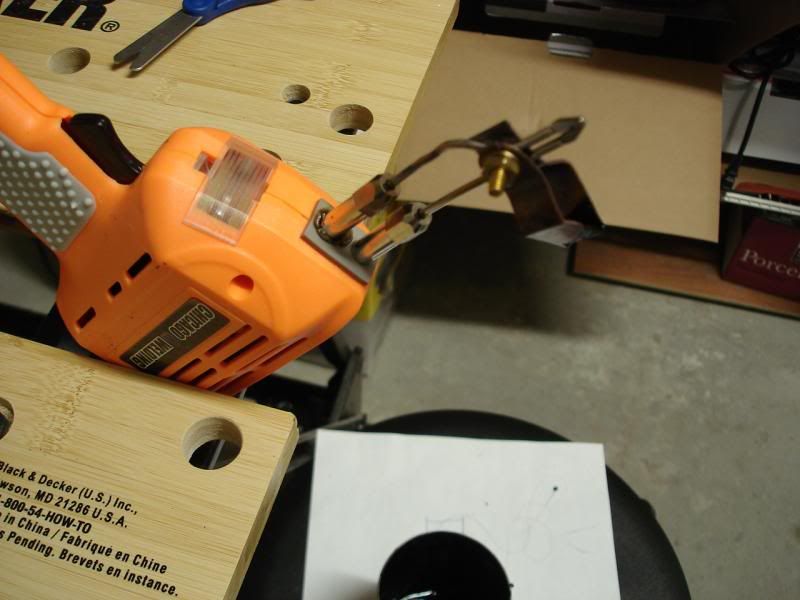

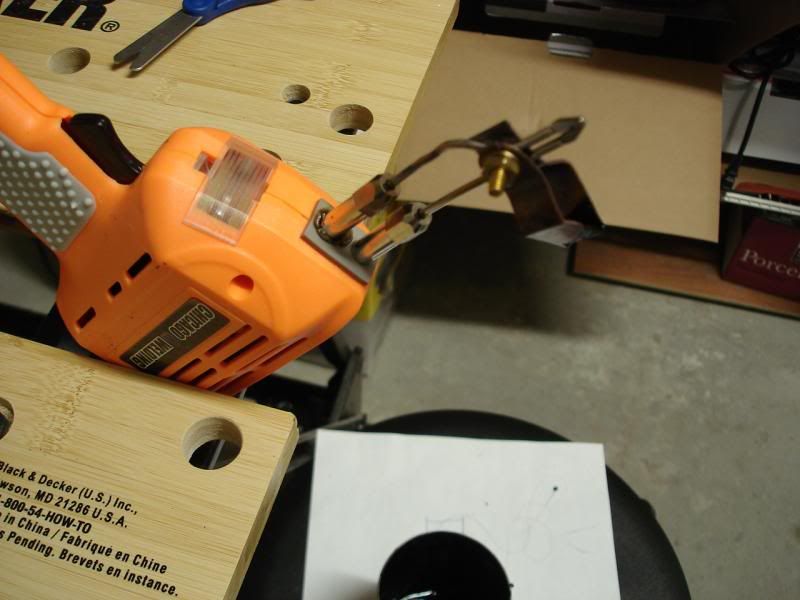

Для их восстановления я воспользовался другой технологией, описанной не сайте, и проплавил их с помощью устройства на основе мощного паяльника. Замечу, что такой паяльник нельзя всё время держать включённым - только временно, пока не разогреется. Я этого не знал, и спалил один :).

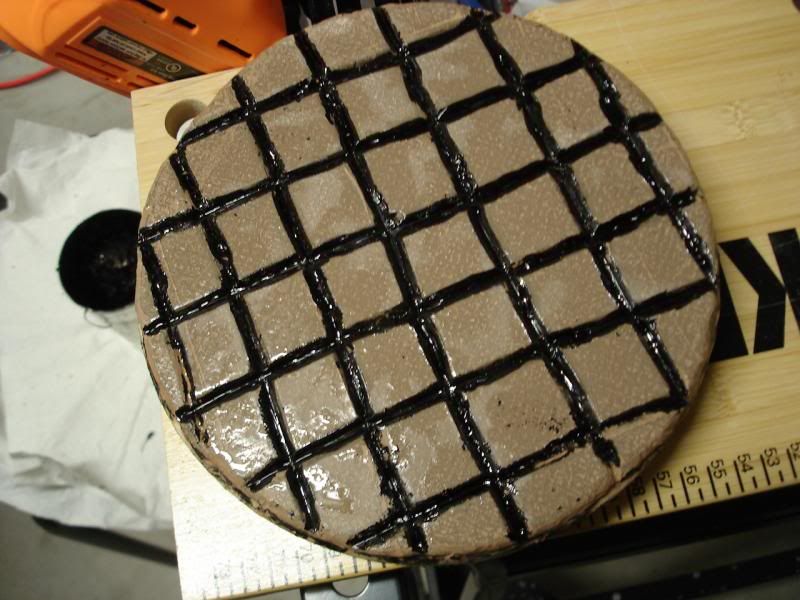

Первоначально на поверхность наклеиваются полоски из клейкой бумаги со щелями, и в щелях прорезаются канавки. Опять-таки, как и в случае шлифовальника, рисунок канавок не должен быть симметричным относительно центра, иначе можно натереть зоны. Получилось вот что:

Это уже гораздо лучше!

В дальнейшем я восстанавливал канавки и фаску на краю полировальника с помощью этого же устройства. Полоски клеить, конечно, уже было не нужно.

Между полировальными сессиями полировальник надо хранить в закрытой ёмкости, чтобы из смолы не испарялись летучие фракции и его поверхность не засыхала. (Можно заливать его водой.)

Уже после первого часа работы поверхность наконец начинает отражать предметы. Однако это пока только маленькие прополированные участки, работу нужно продолжать. Д.Максутов писал, что полировка у мастера занимает несколько часов, но у начинающего может растянуться и на несколько десятков часов.

У меня полировка заняла в общей сложности около 15 часов. Правда, я подозреваю, что поверхность была готова немного раньше, и несколько часов я полировал зря. На сайте stellafane.org рассказывается, как проверить, закончена ли полировка или нет, при помощи лазерной указки. Но там опущена одна важная подробность (можете смеяться и говорить, что это и так очевидно, но вот я не догадался) - зеркало перед проверкой надо хорошо промыть. В смысле очень хорошо промыть. В обычной воде много примесей, которые при высыхании остаются на поверхности и превосходно рассеивают лазерный луч, создавая иллюзию неотполированного участка. В какой-то момент я догадался ополоснуть зеркало дистиллированной водой и аккуратно промокнуть ваткой после этого, и оказалось, что поверхность больше не рассеивает луч от лазерной указки.

(продолжение следует)

This entry was originally posted at http://alexeybobkov.dreamwidth.org/77463.html.

Кажется совершенно невероятным, что можно сделать зеркало с такой точностью в домашних условиях. Однако это вполне реально, и даже реально достичь немного большей точности!

Для начала нужно получить хорошую сферу. Теперь речь идёт уже о сотых долях микрона, и поэтому инструмент для полировки, полировальник, принципиально отличается от шлифовальника. Твёрдая поверхность, такая, как у шлифовальника, при полировке не работает.

За долгую историю изготовления астрономической оптики были перепробованы многие технологии и способы - суконные полировальники, полировальники из пробки, и т.д. В результате пришли к полировальнику, покрытому смолой с прорезанными в ней канавками.

Насколько я понимаю, физические (а возможно, и физико-химические) детали процесса полировки до сих пор до конца не ясны. Процесс зависит от огромного количества параметров - твёрдости смолы, температуры и влажности в помещении, полировального состава, его количества, формы и количества канавок на поверхности полировальника, формы штриха и приложенного давления и т.д. У разных изготовителей, а зачастую и у одного и того же изготовителя на разных полировальниках, процесс идёт совершенно по-разному. Поэтому советы, прочитанные в разных книжках, зачастую противоречат друг другу. Например в книге J.Texereau, "How to make a telescope" (это практически библия американского телескопостроения!) рекомендуется всегда полировать в положении tool on top (полировальник сверху). А на сайте stellafane.org, который я не устаю рекламировать и который принадлежит организации, основанной в 20-х годах прошлого века Расселом У. Портером, пионером американского любительского телескопостроения, сказано, что они всегда полируют в положении mirror on top (зеркало сверху)! Если уж такие авторитетные источники советуют прямо противоположные вещи... Забегая вперёд, скажу, что я полировал и так и так. Разница есть, но она неуловимая, её очень трудно описать.

Итак, надо делать полировальник. Можно использовать диск от старого шлифивальника, и многие так и делают, но я не стал - вдруг что-то пойдёт (или уже пошло) не так и придётся вернуться к шлифовке. (К счастью, не пришлось.)

Значит, всё по новой: делаем гипсовый диск, покрываем его эпоксидкой. Там, где будет смола, можно не покрывать.

Смолу надо расплавить, а для этого наколоть её в достаточном количестве (довольно грязная работа) и переложить в консервную баночку, которая потом ставится на электроплитку.

Ни в коем случае нельзя разогревать смолу на газе или любом другом открытом огне. Это огнеопасно - выделяющиеся из смолы газы могут вспыхнуть!!!

Диск подготовлен к заливке смолы.

Смесь, которая будет наноситься на зеркало для формовки полировальника - вода, немного полировального порошка (оксид церия), несколько капель жидкого средства для мытья посуды.

Смола разогрелась до консистенции густой сметаны, и мы её заливаем в форму. Перегревать смолу нельзя - из неё испарятся летучие фракции, и она потеряет качество.

Зеркало покрывается приготовленной смесью и кладётся на смолу, чтобы поверхность полировальника соответствовала поверхности зеркала

Далее надо было работать быстро, и фотографировать я не успевал. Надо продавить мокрой деревянной линейкой канавки на ещё мягкой смоле, а потом опять придать ей форму с помощью зеркала, а потом опять восстановить канавки, а потом опять наложить зеркало, и т.д., пока смола не застынет. У меня получилось довольно плохо. Впоследствии я использовал совсем другую технологию для восстановления канавок - об этом дальше.

Когда смола застынет, обязательно нужно снять фаску, то есть обколоть смолу по краю на ширину порядка 1 см. Иначе можно получить заваленный край зеркала, который будет довольно трудно устранить. После этого полировальник готов.

Каждый раз после долгого перерыва нужно восстановить правильную форму поверхности полировальника. Для этого на полировальник наносится немного полировального состава, сверху кладётся зеркало, а на него кладётся груз. Если перерыв был долгим, зеркало и полировальник перед формовкой нужно слегка подогреть в тёплой воде. Через полчаса можно приступать к полировке.

Сеточка от упаковки для фруктов создаёт на поверхности небольшие ячейки, в которых задерживается полировочный состав. Это ускоряет процесс полировки.

Ещё более, чем при шлифовке, важна чистота. Твёрдая крупинка, попав между зеркалом и полировальником, может наделать много царапин, прежде чем погрузится в смолу.

(Поэтому, например, страшные грязные гантели на моём предыдущем снимке способны, наверное, привести в ужас любого изготовителя зеркал. Не надо пугаться - после этого я тщательно промывал и зеркало, и полировальник, и стол :) ).

Оксид церия разводится в дистиллированной воде и добавляется в количестве нескольких капель из вот такой бутылочки:

Каналы на полировальнике после нескольких часов работы "заплывают", и их обязательно надо восстанавливать. Вот как выглядел мой полировальник после нескольких часов полировки:

Вот такие отвратительные каналы у меня были в первый раз :)

Для их восстановления я воспользовался другой технологией, описанной не сайте, и проплавил их с помощью устройства на основе мощного паяльника. Замечу, что такой паяльник нельзя всё время держать включённым - только временно, пока не разогреется. Я этого не знал, и спалил один :).

Первоначально на поверхность наклеиваются полоски из клейкой бумаги со щелями, и в щелях прорезаются канавки. Опять-таки, как и в случае шлифовальника, рисунок канавок не должен быть симметричным относительно центра, иначе можно натереть зоны. Получилось вот что:

Это уже гораздо лучше!

В дальнейшем я восстанавливал канавки и фаску на краю полировальника с помощью этого же устройства. Полоски клеить, конечно, уже было не нужно.

Между полировальными сессиями полировальник надо хранить в закрытой ёмкости, чтобы из смолы не испарялись летучие фракции и его поверхность не засыхала. (Можно заливать его водой.)

Уже после первого часа работы поверхность наконец начинает отражать предметы. Однако это пока только маленькие прополированные участки, работу нужно продолжать. Д.Максутов писал, что полировка у мастера занимает несколько часов, но у начинающего может растянуться и на несколько десятков часов.

У меня полировка заняла в общей сложности около 15 часов. Правда, я подозреваю, что поверхность была готова немного раньше, и несколько часов я полировал зря. На сайте stellafane.org рассказывается, как проверить, закончена ли полировка или нет, при помощи лазерной указки. Но там опущена одна важная подробность (можете смеяться и говорить, что это и так очевидно, но вот я не догадался) - зеркало перед проверкой надо хорошо промыть. В смысле очень хорошо промыть. В обычной воде много примесей, которые при высыхании остаются на поверхности и превосходно рассеивают лазерный луч, создавая иллюзию неотполированного участка. В какой-то момент я догадался ополоснуть зеркало дистиллированной водой и аккуратно промокнуть ваткой после этого, и оказалось, что поверхность больше не рассеивает луч от лазерной указки.

(продолжение следует)

This entry was originally posted at http://alexeybobkov.dreamwidth.org/77463.html.