PHILIPS MADE IN SHUSHARY

Приходилось ли вам побывать на заводе собирающем современные телевизоры?

До сегодняшнего дня у меня не было такой возможности.

Но все мечты когда-нибудь сбывается.

Итак, сегодня я увидел как и где рождаются телевизоры.

Приняв приглашение специалистов завода по контрактному производству бытовой электроники TPV CIS я переступаю порог производства.

Предприятие обладает исключительным правом на производство и продажу телевизоров под торговой маркой Philips.

Завод расположен в Санкт-Петербурге, в одном из самых развитых индустриально- логистических районов - Шушарах.

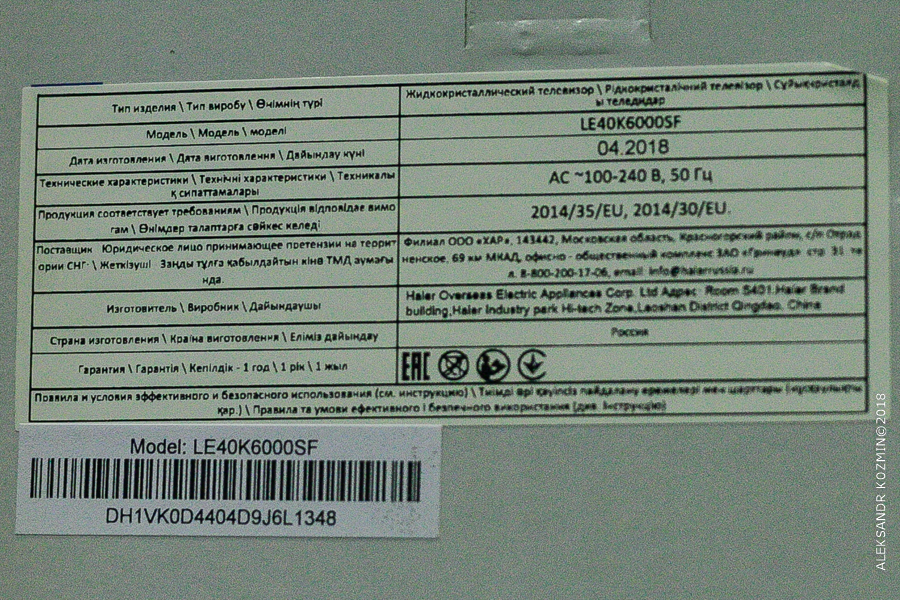

Компания TPV CIS «Ти Пи Ви Си-Ай-Эс» - первый российский завод ведущего китайского контрактного производителя электроники TPV Group (Топ Виктори Инвестментс Лимитед), специализирующегося на разработке, производстве и пост-продажном обслуживании дисплеев, мониторов, ЖК телевизоров и ЖК панелей широкого спектра применения.

Признаться, ожидания чуда бывают всегда красочнее, загадочнее и слаще реальности.

Насмотревшись рекламных роликов о производстве компьютерных чипов, я ожидал увидеть нечто похожее - персонал в спецодежде: шапочки, перчатки, комбинезоны или халаты, маски на лицах.

Вот так ...

Или вот так

Действительность оказалась проще. Действительно персонал носит спецодежду - забавные халаты своим дизайном напоминающие те, что носят в местах общественного питания. Но дело не в этом. Выбор дизайна спецодежды дело компании. Всё же удивил тот момент, что на производстве сертифицированном согласно международному стандарту ISO 9000-9001 не носят разовые шапочки под которые убирают свои прекрасные волосы работницы солнечного Узбекистана стоящие на конвейерной линии. На полиграфическом производстве сертифицированном ровно теми же стандартами ISO, на котором мне довелось отработать почти 10 лет, даже "циклопщики" (рабочие оборачивающие в стрейч-плёнку паллеты с готовой продукцией на оборудовании фирмы "CIKLOP", для отправки уже готовой продукции заказчику - картонные коробочки для чая, конфет, стирального порошка и проч., в обязательном порядке носили шапочки и халаты. В противном случае был предусмотрен большой штраф). А гости производства одевали бахилы, халаты, шапочки и наравне с персоналом производства мыли руки специальным дезифицирующим средством перед входом в производственный цех. Этот момент, скажем честно, меня удивил.

Видимо требования на данном производстве менее жёсткие.

Если внимательно присмотреться, то сборка бытовой электроники на конвейере, на первый взгляд кажущееся чем-то сложным, на самом деле процесс достаточно простой. Конечно, он требует соблюдения определённых технологий, контроля со стороны специалистов прошедших обучение и чуткой работы контролирующей процесс выпуска продукции автоматики. Но учитывая что сборка телевизоров производится из готовых комплектующих которые, как правило, поступают из-за рубежа российскому предприятию остаётся лишь собрать. Нечто вроде конструктора ЛЕГО - "собери телевизор" ))

Я не умоляю заслуг тех кто организовал производство. Отталкиваться и начинать всегда от чего-то необходимо. И если производство отечественных телевизоров не смогло развиться в течении полувека, то не грех научиться качественной сборке по отработанной технологии известных брендов захвативших на сегодняшний день значительную часть рынка бытовой электроники.

Группа компаний TPV со штаб-квартирой в Тайване является мировым лидером по производству мониторов с долей в 36%.

С 2007 года компания активно развивает производство ТВ и уже занимает 4 место по объемам после LG и Samsung.

В настоящее время большинство всемирно известных брендов рынка бытовой техники электроники, как Apple, Panasonic, Canon и другие вообще не обладают собственными производствами товаров занимаясь лишь разработкой, продажей и маркетингом своей продукции.

Производство выпускающее продукцию на заказ на мощностях независимого изготовителя, который обеспечивает полное соблюдение технологического цикла и контроль качества готовой продукции в соответствии с требованиями заказчика называется "КОНТРАКТНЫМ ПРОИЗВОДСТВОМ".

Сегодня на рынке существует два типа контрактных услуг:

- выполнение отдельных производственных операций

- осуществление полного цикла

Именно на таком "Контрактном производстве" я и оказался.

Загруженность на производстве имеет некоторую "сезонность". Существуют традиционные периоды когда покупательский спрос опускается до минимума (например, летние месяца) и максимум когда производство максимально загружено заказами.

В такие периоды производство прибегает к услугам аутсорсинга.

Организации заключают между собой договор аутсорсинга, согласно которому предоставленные сотрудники будут выполнять определенный объем работ для заказчика. При этом аутсорсер дает гарантии, что действия будут поручены квалифицированным специалистам, которые смогут их выполнить наилучшим способом.

При том, что в компании работает порядка 800 человек. Четверть - офисный персонал. Ещё 600 это рабочие занятые непосредственно на технологической линии от начала сборки до отгрузки готовой продукции.

Начало рабочей смены в 7 утра. Два часа работы и десять минут перерыв. Снова 2 часа работы и снова десятиминутный перерыв. Снова два часа работы и 20 минут на обеденный перерыв. И в таком графике выстроен весь рабочий день на протяжении всей рабочей недели.

На совершении одной технологической операции персоналу отводится порядка 12 секунд.

Если происходит задержка или сбой, то на мониторе загорается красный экран сообщающий о том, что идёт отставание производства и принимаются необходимые меры для устранения данных проблем.

А мы вернёмся к нашему конвейеру.

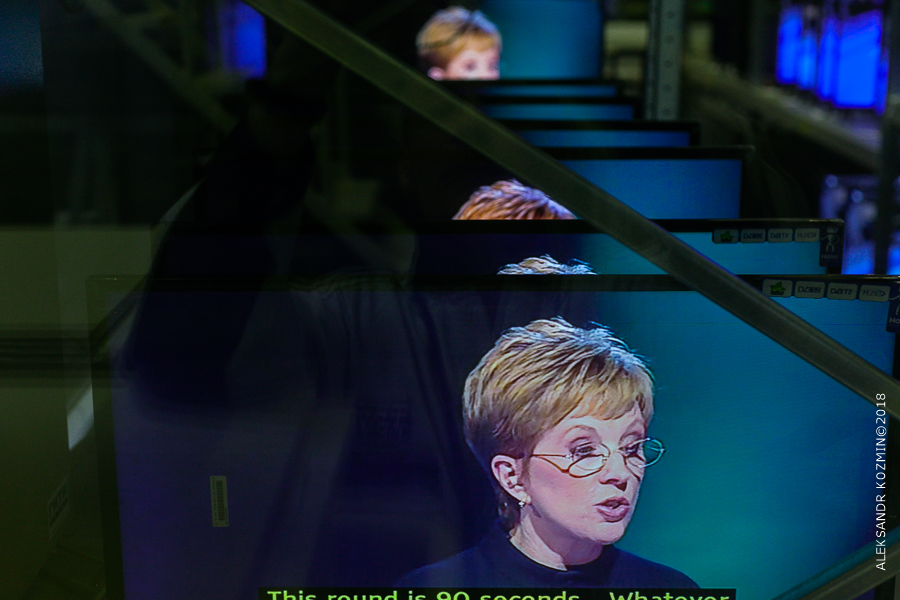

Матрица (экран телевизора) поступающая на производство в виде полуфабриката устанавливается в раму, рама в пластиковый корпус, провода, разъёмы пристёгнуты, блоки электроники требующие дополнительной пайки установлены. И телевизор поступает в "тёмную секцию". Где проходит проверку на отсутствие неработающих пикселей панели и других параметров необходимых для принятия его как готовой и качественной продукции.

Я заглянул в специальные помещения где стройными рядами на стеллажах установлены телевизионные приёмники. Здесь происходит контроль и проверка работы уже полностью готовой к отправке заказчику модели. В помещении выдерживаются специальные условия микроклимата.

Когда соблюдены все необходимые технологические требования сборки и контроля качества телевизор поступает на упаковку.

Казалось бы на этом процесс закончен и можно отгружать телевизоры заказчику.

Но это не совсем так.

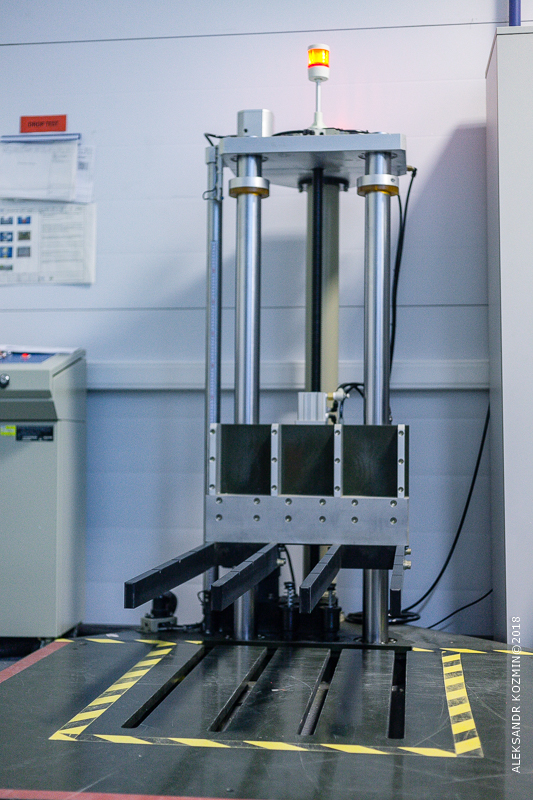

На производстве существует специальная лаборатория (или маленький цех) где установлено оборудование "роняющее" упакованный в коробку и пенопласт телевизор или монитор.

Устройство-робот поднимает на определённую высоту коробку с готовой продукцией и сбрасывает вниз.

Необходимо это для контроля надёжности упаковки. Что бы с учётом возможных ударов, тряски, падений в процессе транспортной доставки в магазин или к потребителю телевизор не пострадал.

Убедившись в надёжности упакованной продукции телевизоры поступают в распоряжение логистов.

Склад - транспортная доставка.

Мы поднимаемся на верхний ярус. Перед нами вся производственная линия от начала и до конца как на ладони.

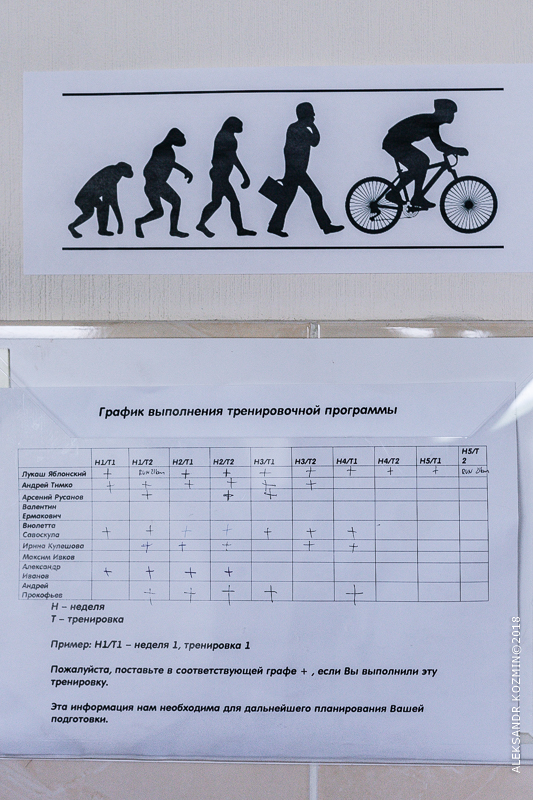

На производстве не забывают о здоровом образе жизни для сотрудников предприятия.

Велотренажёры, штанги, груши для бокса и единоборств. Проводят и занятия йогой.

Вот такая обзорная экскурсия получилась на производстве Компании PTV в Шушарах.

У компании большие планы на развитие. После большого провала в 2014 году связанного с известными событиями, производство снова выходит на прежние докризисные показатели.

Занимаемая площадь 20 000 кв.м.

- 2+1 линии производства.

- До 800 сотрудников при 3х сменной работе.

- Мощность производства: до 2.2 миллионов единиц продукции в год.

Благодарю за внимательный рассказ о производстве Алексея Касаткина (Директор по производству),

Андрея Фёдорова (PR менеджер), Марию Савельеву (Директор по логистике и закупкам)

Сообщество spbblog Павла Прокофьева upsya и всех кто принимал участие в организации и посещении производства kareliya_piter vikni kak_feya dagdagaz id77 vasik_catn за компанию!